基于CFD的燃油加热装置设计分析

2022-09-24赵明朝古丽娜李敏

赵明朝 古丽娜 李敏

(北京航天发射技术研究所 北京 100076)

燃油加热装置作为一种独立热源,受发动机等其他设备工况影响较小,具有制热量大、制热迅速、耗电量少等特点,因此广泛应用于特种车辆、舰船、装甲舱等各类运载和特种设备的供热和预热系统。然而,燃油加热装置本身的工作特性也导致其对安装环境、电气条件和操作使用能力提出较严格的要求。

某特种装备用燃油加热装置主要由进出风风道、循环风机、燃油加热器、燃油泵、加热器箱体、控制器等组成,燃油加热器内置于加热器箱体。燃油加热装置工作时,燃油加热所需燃油由燃油泵提供,燃烧室内吸排气口均置于外部大气环境中。通过车载供电及柴油源供油,能够为温控对象提供0~5kW的加热量并具有连续调节的功能,其中,燃油加热器型号选用为AIR TOP EVO 5500D基本型。由于燃油加热器本身燃烧产热且处于封闭空气循环系统中,燃油加热器安装位置、控制方式均对其功能性能产生重要影响。因此,对该装置的流动传热性能的研究及温度场分布研究具有十分重要的意义。

针对某特种装备用燃油加热装置,本文尝试从模型有效性及装置实际使用操作分析的角度进行分析并与试验结果对比,并作为计算模型用于本型号燃油加热装置系统结构设计和控制方案优化。以此为目的,本文从以下几个方面展开讨论。

(1)燃油加热装置模拟与试验验证。

(2)燃油加热器引流管对加热装置流场的影响。

(3)循环风机停机(风阀关闭)对加热装置流场的影响。

1 模型与边界条件

1.1 数值模型

本文燃油加热装置整体作为研究对象,研究不同使用工况操作条件下空气流动分布特点并与试验数据进行对比。考虑本加热装置风道外部均有保温层,故忽略外部环境对加热装置的影响。同时,本文主要分析燃油加热装置的温度及流场分布特性,故将燃油加热器作为整体热源,未考虑其内部结构特性。

本文采用Gambit2.4 划分构体并通过Fluent6.3 创建三维模型,计算域内计算单元总数约为17 万,最大扭曲度不大于0.8。为保证计算的准确性,本文对燃油加热器附近网格进行了加密处理。燃油加热装置简化网格模型如图1所示。

图1 燃油加热试验装置简化网格模型

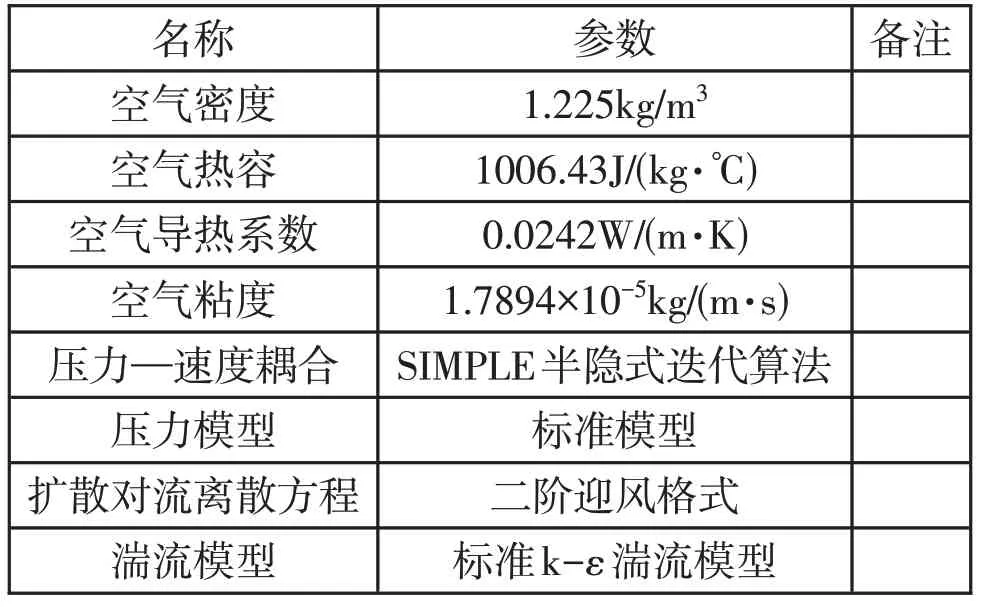

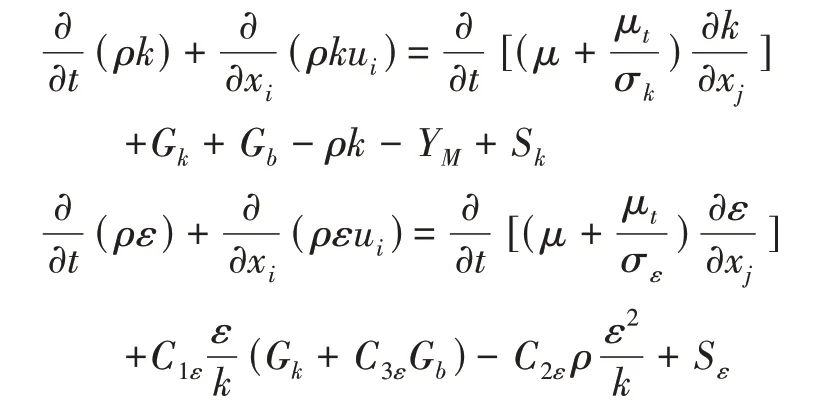

流体控制区域在风道进出风口、燃油加热器进出风口各设置一组入/出口边界,其中,入口均采用速度入口边界条件,出口均采用压力出口边界条件。根据某型号燃油加热装置的设计参数,这里给定环境压力设定为标准大气压。本文主要物性参数及数值模型选用如表1所示。

表1 物性参数及数值模型

1.2 控制方程

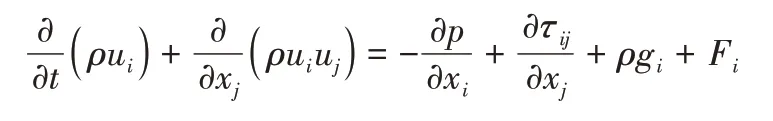

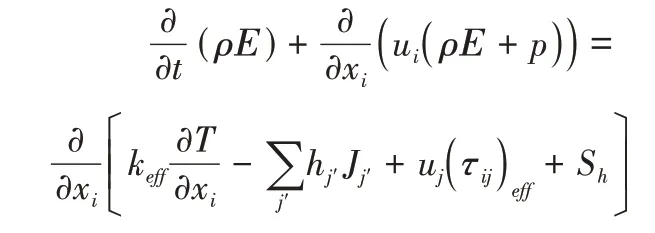

本模拟所建立的数学模型以质量、动量和能量守恒为基础,考虑了黏性和热传导等性能。各控制方程如下。

(1)质量守恒方程(连续性方程):

(2)动量守恒方程:

(3)能量守恒方程:

(4)湍流模型:

1.3 边界条件设置

根据本加热装置实际使用工况及循环风机参数,设定风道进气口循环风量恒为1500m/h。根据产品相关参数,本文将燃油加热器循环风量假定为200m/h,环境温度设为15℃,燃油加热器送风温度通过计算得到。

2 结果与分析

2.1 正常工作模拟

2.1.1 模拟结果与分析

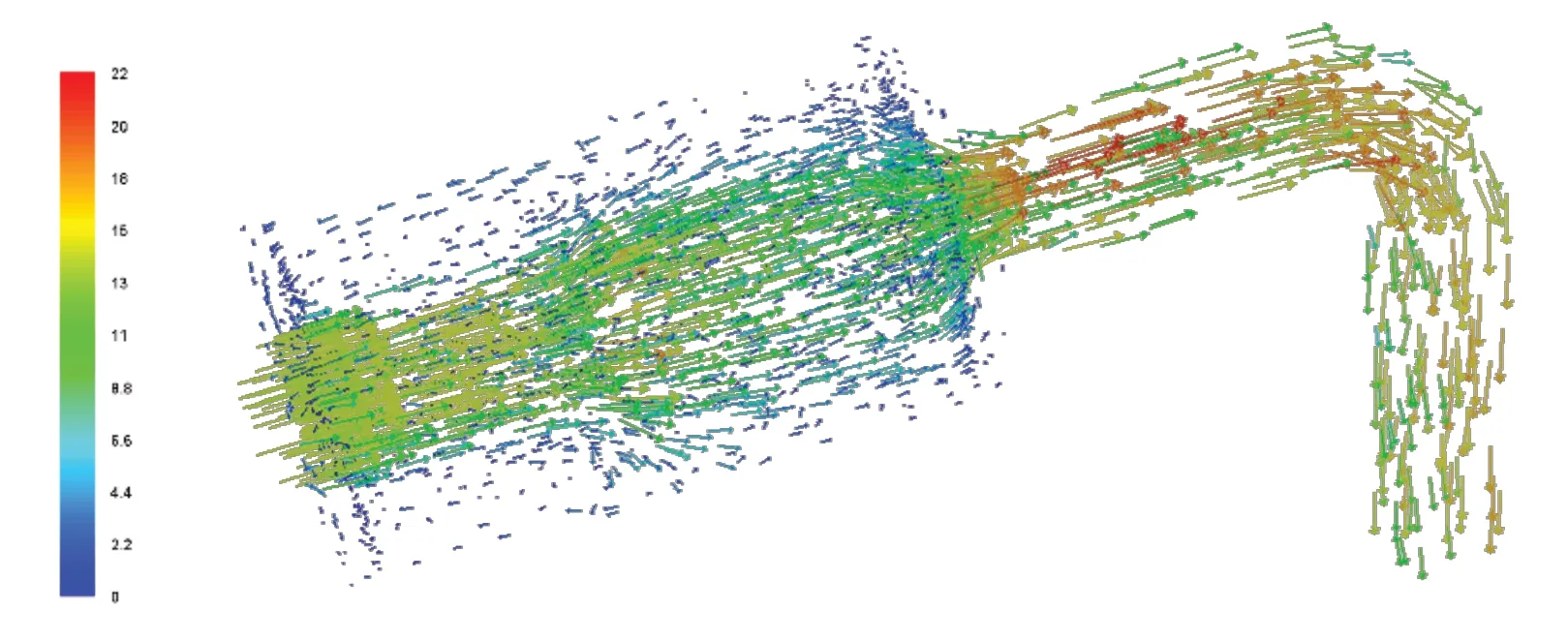

采用以上边界条件计算所得燃油加热装置流场分布如图2所示。从图2中可以看到,循环风机进风后主要通过外表面及燃油加热器加热后输出,燃油加热装置整体循环速度场分布均匀。在箱体靠近壁面附近,有较小流量的进风经燃油加热器本体扰流后吹向箱体内壁面,返流至进风口(返流占截面循环通量的2%),对整个加热装置影响较小。

图2 正常工况下的燃油加热装置流场速度矢量分布图(单位:m/s)

图3 为整个燃油加热装置温度场分布图,可以发现燃油加热器出风均通过导流管引入至大风道,并无明显的局部温度过高或温度死角的现象。燃油加热器入口处平均温度较环境温度高约0.2℃,应为模拟时有部分空气回流所致。从图3 中截面可以看出,燃油加热器入口、出口截面均无异常温度分布存在,同样说明该加热装置结构设计能够满足使用要求。

图3 正常工况下的燃油加热装置温度场分布(X=0 截面,单位:℃)

2.1.2 试验验证

按照燃油加热装置设计方案,本文搭建测试试验工装对燃油加热装置本身工作效能进行试验测试,所搭建测试试验台如图4所示。

图4 燃油加热装置试验验证

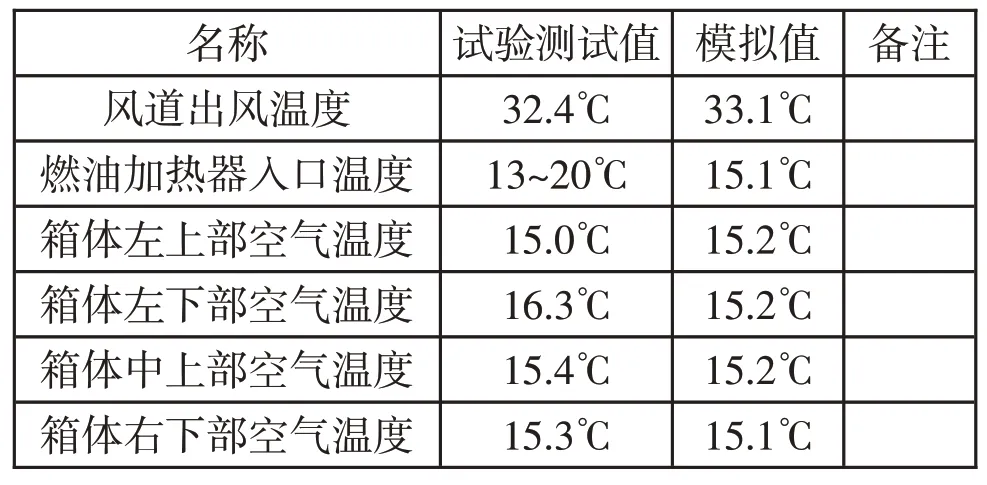

相关测试结果与仿真结果对比如表2 所示,将模拟结果与试验结果进行对比发现,两者在温度场分布数据吻合良好,进一步验证了模型的准确性。在表2所示的数据中,风道出风温度的模拟值略高于试验测试值,箱体内温度略低于试验测试值。经过分析,其主要由以下几个方面引起。

表2 模拟温度值与试验测试值对比表

(1)模拟时,对模型结构进行了简化,降低了产品实物各部组件对循环风阻的影响。设定风道循环风量、燃油加热器加热风量分别为1500m/h、200m/h,而实际测试值约为1450m/h和183m/h。

(2)模拟时,将箱体及风道等设为绝热壁面,产品实物本身和外界有一定的热交换。

(3)由于无法获得相关数据,模拟时,未考虑燃油加热器外表面产热。

2.2 燃油加热装置引流管对加热装置的影响

为改善产品设计,本节从产品设计角度,建立无燃油加热器导流管的三维模型,采用相同的边界条件,模拟燃油加热器导流管对温度、流场分布的影响,为后续产品改进提供依据。

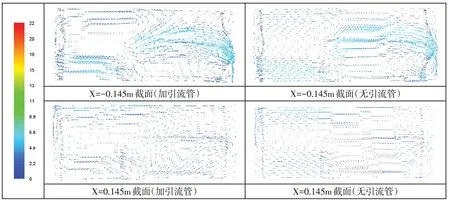

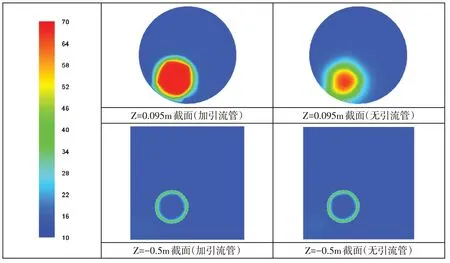

由于导流管的设计主要考虑经燃油加热器加热后的循环空气是否会产生回流引起过热烧蚀,故这里仅通过图5、图6对比两种结构下箱体内流场分布和温度场分布情况,说明引流管对加热装置流场的影响。

图5 中,X=0.145m 和X=-0.145m 截面分别为加热装置箱体截面,位于燃油加热器两侧。从图中可以看出,在燃油加热器左侧面的速度分布中均有一定的返流且在靠近出风口处形成流涡,右侧面温度分布在无引流管的情况下速度分布也无明显差异,说明燃油加热装置是否安装引流管对整体流场分布无影响。图6为燃油加热装置风道出风口处及燃油加热器入口处的温度分布情况,由于引流管的汇流作用,出风口处(Z=0.095m截面)高温区域相对集中,无引流管状态管路内高温区域相对分散但自燃油加热器出风口中心向周围仍有温度梯度。图中,入口处(Z=-0.5m 截面)温度分布情况则基本无差别(截面正向平均风速均为7m/s左右),而其他区域无明显的高温区域,说明引流管对燃油加热装置整体影响不大。

结合图5、图6 可以说明,引流管仅能够汇聚燃油加热器出风,有无引流管均不会影响燃油加热装置的设计功能实现。

图5 引流管对燃油加热器两侧截面流场的影响(单位:m/s)

图6 引流管对燃油加热器两侧截面温度场的影响(单位:℃)

在图4 中的工装中进行对比验证试验后发现,去除引流管后加热器箱体各位置均无明显的高温点,说明该加热装置去除引流管后并不会出现回流现象使热量累计导致故障的可能。

2.3 循环风机停机(风阀关闭)对加热装置的影响

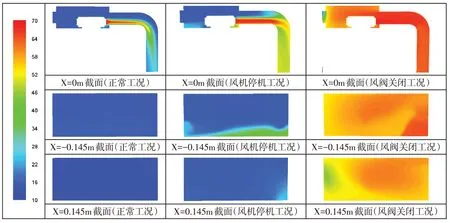

加热装置在工作过程中,易发生因人工误操作关闭循环风机或风阀的情况,导致箱体内温度骤升发生故障。这里通过模拟对该现象进行验证。在循环风机停机的模拟中,将风道入口设为压力边界条件并默认压力为大气压力;在风阀关闭模拟试验时,将出风口设为绝热壁面。

图7 为正常工况与循环风机停机、风阀关闭工况下X=0、X=0.145m 和X=-0.145m 截面的温度场分布对比。由此可知,当循环风机停机时,会在箱体内形成一定的返流,并在燃油加热器出风口附近形成局部高温区,该处平均温度约为49℃,远高于正常工况时的此处温度(约15℃);而根据试验破坏工况模拟,在燃油加热器出风口左侧底部温度约为60℃(模拟结果为58.6℃)。这就说明,当风阀关闭时,燃油加热器继续工作会在风道及箱体内迅速形成高温区域,若经燃油加热器重复加热至更高温度并形成迭代蓄热,进而无法正常工作并对设备造成损毁。

图7 循环风机停机(风阀关闭)对加热装置内温度场的影响(单位:℃)

本模拟为简化计算,未关联燃油加热器入口温升对出口的影响,故在实际使用中,该工况可能会更加恶劣,造成设备烧蚀或更大事故。

3 结论

本文通过基于CFD 的燃油加热装置设计分析,主要得出以下结论。

(1)通过建立合适的数值模型,能够有效模拟燃油加热器加温系统的流场和温度场分布情况,为失效分析和优化设计提供依据。

(2)燃油加热装置的引流管对整体流场及温度场影响不大。

(3)燃油加热器工作过程中,循环风机停机及风阀关闭均能对设备造成一定的影响,尤其是风阀关闭情况下会对设备造成严重损害,实际使用过程中应避免在以上工况下使用燃油加热装置。