两种商品化正渗透膜性能对比试验研究

2022-09-23高云霄

高云霄

(中工沃特尔水技术股份有限公司,北京 100083)

0 引言

正渗透(FO)技术作为一种新型的膜处理技术,是一种依靠选择性渗透膜两侧的渗透压差为驱动力,自发地实现水分子传递的膜分离技术。自20世纪50年代以来,正渗透技术在环保、能源、海水淡化等领域受到越来越广泛的关注。

目前,国内对于正渗透技术的研究尚处于起步阶段,从膜产品到系统工艺都存在很多的问题,但随着研究的深入和对外技术的深度融合,正渗透技术的壁垒将会被一步步攻克,正渗透技术也有可能成为未来水处理技术领域的一项革命性的技术。中工沃特尔水技术股份有限公司自2013年成功收购美国Oasys公司后,正式开启了正渗透技术废水零排放的时代,在正渗透技术领域处于领先地位,但该技术在应用和推广过程中遇到了许多未能克服的难题。其中,正渗透膜材料是制约该技术推广应用的核心和关键。

本文基于两种典型的商品化FO膜(HTI-CTA膜和Oasys-TFC膜),从膜的本征材料性能、过滤分离性能、与碳铵汲取液的相容性以及应用范围等角度深度剖析对比了两种膜的特性,为后续工业化应用中膜的选择及汲取液再生系统的组合筛选提供一定的理论依据和实验参考。

1 实验部分

1.1 实验试剂与仪器

实验试剂:NaCl(分析纯),碳铵汲取液(自制)。

仪器设备:接触角测量仪(JCY-4),力学强度测试仪(LFPlus);紫外可见分光光度计(DR-6000)、离子色谱仪(ICS-1100)、耦合等离子体发射光谱仪(ICP-7400)、HANNA滴定仪(HI-902C1)、电导率仪(DDS-11A)等;FO实验装置(自制)等。

1.2 膜基础特性测试

1.2.1 膜结构与性能测试

采用接触角测量仪测试FO膜活性层和支撑层表面的接触角;采用扫描电子显微镜观察膜的形貌、结构及各皮层厚度;采用力学强度测试仪测量膜的拉伸强度(MPa)、断裂伸长率(%)等力学性能。

1.2.2 膜特性参数的计算

表征FO膜的特性参数可分为活性层的透水性(A)、盐的渗透性(B)以及支撑层的结构参数(S)。系数A和B表征基于CATH等提出的标准方法,采用实验室自制的错流膜性能评价系统进行实验测量(FO装置的改进RO模式)。在错流RO模式下,A值的测量条件为:膜的有效面积为0.025 m2;温度25℃±2℃;流速0.25 L/min。通过测量不同压力下(0.06 MPa、0.1 MPa、0.15 MPa)产出液的体积来计算,计算公式为式(1)。R值测量条件为:原料液1 000 mg/L的NaCl溶液,操作压力为0.1 MPa,通过电导率测量仪测定原料液和产出液的电导率换算为浓度来计算,见式(2),并且使用式(3)确定盐渗透系数B。

(1)

(2)

(3)

式中,A为膜的水渗透系数,L/(m2·h·MPa);m、Δp、Δt、S、ρ分别为出水质量、操作压力、时间间隔、膜有效面积、水的密度;R为膜对盐溶液的截留率;Cp、Cf分别为渗透液和进料液的盐浓度,浓度的确定通过电导率-浓度标准曲线实现;B为膜的反向盐渗透系数,L/(m2·h);Δπ为穿过膜的渗透压差。

采用实验室自制的正渗透装置测试正渗透膜的纯水渗透通量,其系统装置图及测试流程见图1所示。测试条件为进料液:去离子水;驱动液:1M NaCl;流速为0.2 L/min;温度为25℃±2℃。记录驱动液侧体积增加量及电导率,由式(4)计算:

(4)

若忽略外浓差极化对渗透通量的影响,基于渗透通量数据及膜的纯水渗透系数,可通过式(5)计算膜的结构参数S值,S值能定量的反应膜结构对膜传质能力的影响,S值越大,传质阻力越大。

(5)

式中,Jw为水通量,L/ (m2·h);πD和πF分别指驱动液和进料液的渗透压。当进料液为去离子水时,πF=0;由于测试池中放入了湍流促进层,并且FO的水通量较低,此时膜的内浓差极化起主导作用,外浓差极化可以忽略,因此πD可以认为等于驱动液的本体渗透压;D为多孔层内溶质的扩散系数,因汲取液中所含溶质为氯化钠,所以D值以1.61×10-9m2/s计。

1.3 FO测试实验

1.3.1 实验装置及方法

本实验采用自主加工的具有2个对称流道的有机玻璃正渗透膜组件,其有效面积为0.025 m2,在膜的两侧分别放置2种不同型号的格网以调整液体的分布并起到支撑和保护膜片的作用。图1为正渗透过程实验流程示意图:原料液(FS)和驱动液(DS)分别通过蠕动泵在膜的两侧进行闭路循环,使用恒温水浴箱来维持两侧的料液温度在25℃±2℃,将FS和DS储液罐放置在电子天平上,实时记录了溶液的质量变化。实验中采用电导率仪定期检测FS和DS的离子浓度变化,待液体充满管路并稳定运行5 min后,开始记录实验数据。

膜片在保护液中进行保存,每组实验进行前,将膜浸泡在去离子水中24 h,以去除其表面的保护液,确保正渗透膜支撑层达到水饱和状态。每组实验结束后,将管路上的蠕动泵开至大流速,用去离子水冲洗管路30 min以上,循环至流出液的浓度降至5 μs/cm左右为止。

图1 正渗透装置流程示意图

1.3.2 实验数据分析

正渗透的水通量(Jw)计算式同式(4)。

基于渗透原理,在系统运行时,驱动液侧的溶质会在膜两侧浓度差的作用下扩散到原料液侧,从而造成驱动液的损失,影响正渗透整体性能,增加系统能耗。实验中可以通过测量原料液中盐质量及浓度的变化计算得到:

(6)

式中,JS为反向盐渗透通量,g/(m2·h),Ct、C0分别为进料液的最终盐浓度和初始盐浓度,g/L;Vt、V0分别为进料液和最终体积和初始体积,L。

2 结果与讨论

2.1 膜结构和性能

2.1.1 膜材料参数

FO膜材料的基本参数如表1所示。可以看出,Oasys-TFC膜片活性层及支撑层的接触角都较小,即膜的亲水性能较HTI-CTA更好。膜的亲水性可提高孔道的有效利用率,促进质量传递,减少内浓差极化,故理论上Oasys-TFC膜的水通量和水回收率应更高,膜的耐污染能力也较好。但从机械强度上看,Oasys-TFC膜片的机械性能明显低于HTI-CTA膜,断裂伸长率为HTI-CTA膜片的48.05%,拉伸强度仅为HTI-CTA的20.64%,这是导致工程应用中膜片容易出现断裂、划破或活性层脱落的直接原因,也是影响膜过滤效果和使用寿命的主要因素。

表1 膜材料基本参数

2.1.2 膜特性参数

根据以上所述膜特性参数的测试和计算方法,得出FO膜的性能参数比较结果如表2所示。

对比表2结果可发现,RO模式下Oasys-TFC膜的水渗透系数是HTI-CTA膜的3.4倍,盐渗透系数约为HTI-CTA膜的1/2,对盐的截留率高于HTI-CTA膜,结构参数也明显偏低。从理论上说,Oasys-TFC膜的渗透性能及选择分离效果应优于HTI-CTA膜。但目前没有证据证明外加驱动力(RO模式)与渗透压驱动(FO模式)条件下膜的本征分离性能是一致的,也没有准确表征膜的结构参数的理论及测试方法。因此,实际的FO测试过程中可能出现与表征不完全相符甚至相悖的结论,膜的结构参数表征标准测试及计算方法的建立是未来正渗透膜研究领域需要进一步探讨的问题。

表2 正渗透膜特性参数比较结果

2.2 FO膜的分离性能

2.2.1 纯水通量及返混情况对比

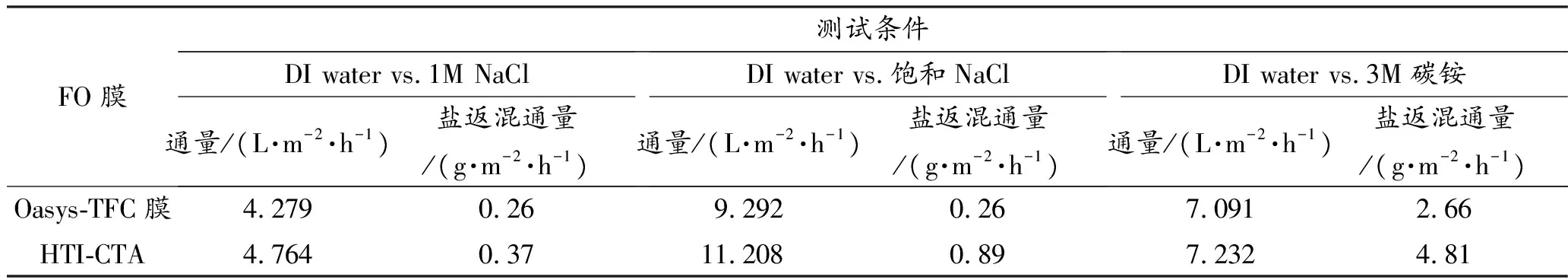

在进料液为去离子水(DI water),驱动液分别为1M NaCl、饱和氯化钠、3M碳铵(Oasys公司的专利技术)的情况下测试两种膜片2 h内的纯水通量和盐返情况,一方面验证膜片纯水通量及盐返混通量的大小;另一方面可对比不同汲取液对正渗透过程的影响规律。测试结果如表3所示。

表3 膜片过滤性能对比结果

由表3可知:FO模式下2种膜片的纯水通量差异不大,标准测试条件下(DI water vs.1M NaCl)Oasys-TFC膜与HTI-CTA膜2 h内的平均纯水通量相差不大,但测试过程中Oasys-TFC膜的通量稳定性不好。然而Oasys-TFC膜的返混通量明显低于 HTI-CTA膜片,即Oasys-TFC膜对盐有更好的截留效果。

饱和氯化钠体系下两种膜片的通量差异较大(HTI-CTA膜通量明显高于Oasys-TFC膜),而碳铵体系下膜通量没有明显区别,这与膜材料本身的选择分离性能有关,也侧面反映出HTI-CTA膜对与碳铵体系汲取液相容性较差。另外,Oasys-TFC膜的耐酸碱性较强,可适应的pH范围为2~11,而HTI-CTA膜的pH范围仅为3~8,不适用于长期在碱性的碳铵体系汲取液中运行。

2.2.2 模拟浓盐水浓缩实验

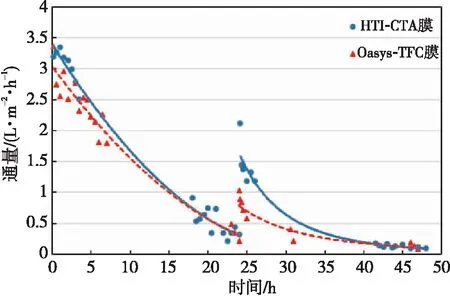

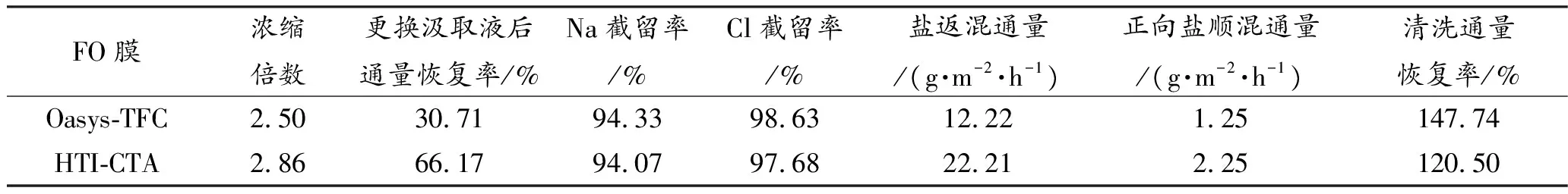

为对比Oasys-TFC膜片及HTI-CTA膜片的正渗透性能及膜片的工程应用价值,实验室模拟实际MBC系统工程操作条件,以50 000 mg/L的氯化钠溶液为进料液,两侧的进料流速均为0.5 L/min,操作温度为25℃,FO膜的活性层朝向原料液,汲取液为Oasys专利的碳铵体系,进料液和汲取液的初始体积均为2 L,连续运行48 h,实验过程中各更换一次汲取液(运行24 h后)。对比正渗透过程的通量差异、截留率、浓缩倍数、返混情况及膜片的污染、清洗后通量恢复情况等参数,进而评价两种正渗透膜片的适用性和工程应用价值。图2为FO过程通量随时间变化曲线,表4为膜片过滤性能对比结果。

图2 FO过程通量随时间变化曲线

表4 膜片过滤性能对比结果

图2显示了2种膜片在模拟正渗透实验过程中通量随时间的变化曲线,随着时间的延长,膜通量逐渐降低。造成通量降低的原因主要为:产水对汲取液的稀释作用,使得渗透压降低;另外,膜污染也是造成通量下降的原因。

结合图2和表4可以看出,Oasys-TFC膜的截留率略高于HTI-CTA膜;HTI-CTA膜的盐返混及正向顺混通量约为Oasys-TFC膜的2倍;更换汲取液后HTI-CTA膜片的通量恢复率更高,即该膜片的污染较小;实验结束后用RO水对膜片进行充分的清洗浸泡,最终通量的恢复率超过100%。造成该现象的原因可能是长时间的实验操作使膜孔完全打开,水通道变大,通量及反向盐通量均有所增加。

3 结语

目前,中工沃特尔水技术股份有限公司工程应用的Oasys-TFC膜片的通量和截留率与商业化的HTI-CTA膜片相差不大,在选择分离性能(盐返混及顺混)上甚至有明显的优势,也更加适用于Oasys-TFC膜片的汲取液体系。但极差的机械性能会增加该膜在规模化应用过程中膜片破损及频繁更换膜组件的风险,也会对系统使用寿命带来严峻的考验。该研究获得的实验数据和经验,将为实际工程项目中膜材料、汲取液的选择提供一定的参考价值。