江苏句容抽水蓄能电站面板堆石坝]填筑施工质量控制

2022-09-23张俊阳

张俊阳

(中国葛洲坝集团第二工程公司,四川 成都 610091)

0 引言

在抽水蓄能电站堆石坝施工中,坝体设计有多个填筑区域,技术要求各异;受料源的制约,往往筑坝材料不单一;施工组织中还要克服分区填筑、接缝处理、坝面狭窄等诸多不利因素,因此造成坝体填筑质量控制困难。在句容抽水蓄能电站上水库大坝工程施工中,技术人员针对上述技术难题进行研究,结合数字化施工技术,总结出了堆石坝在各施工工序中的质量控制重点。

1 工程概况

句容抽水蓄能电站位于江苏省句容市境内,距南京市65 km,为一等大(1)型工程,电站总装机容量1 350 MW(6×225 MW)。电站上水库大坝采用沥青混凝土面板堆石坝,最大坝高182.3 m,坝顶长度811.45 m,坝顶宽度10 m。整个坝体由主堆石、次堆石、过渡料、反滤料、垫层料及增模料等多种填筑区组合而成,坝体填筑典型断面如图1所示。

图1 上水库大坝坝体填筑典型断面图

2 主要施工技术指标

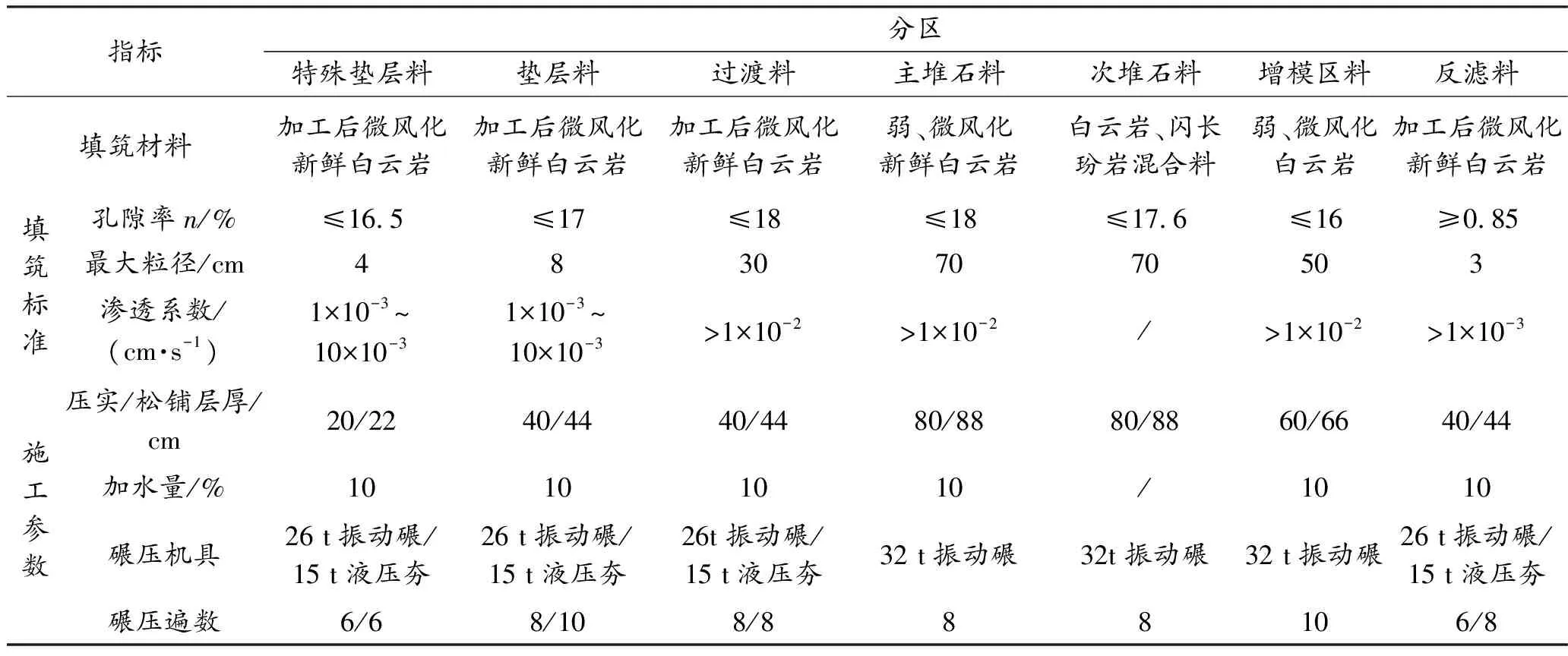

大坝坝体各填筑料施工技术要求如表1所示。

3 项目重难点分析

料源地质条件复杂,筑坝材料设计指标要求高。句容电站上水库大坝填筑料主要来源于上库A、B、C区库岸及库盆开挖料,不另设料场。根据设计地勘资料显示,整个料场范围内岩脉、断层、破碎带、溶洞及溶蚀裂隙等不良地质发育、料源十分复杂,选料工作难度大。

大坝填料种类繁多,设计技术指标及填筑质量要求高。句容电站上水库大坝填筑料包括主堆石、次堆石、过渡料、反滤料等共7种填料,品种多,相较于同类工程而言,质量标准要求更高,控制难度大。

大坝填筑规模大,施工工序复杂,组织困难,质量控制难度大。句容电站上水库总填筑量约1 642万m3,总工期48个月,工期紧,强度大。大坝填筑过程中,由于填筑区域多,设备类型复杂且数量大,干扰因素多,施工组织及质量控制难度均较大。

表1 面板堆石坝坝体填筑料施工技术要求表

4 质量控制要点

4.1 料源的质量控制

1)根据设计地勘资料,合理规划料源。针对上库库盆及库岸开挖区地质复杂情况,将开挖区共分为3个区,其中开挖 A区主要提供大坝主堆石、过渡料,部分用于加工垫层料、反滤料;开挖 B 区、C区因岩脉及断层发育,且难以从开挖料中剔除,因此主要提供次堆石,局部质量较好石料则用于主堆石料。

2)料源开采质量控制。根据不同地质情况,采取毫秒微差挤压爆破施工技术,动态调整爆破参数,严格布孔、钻孔、验孔、联网爆破等各道施工工序,确保上坝料颗分级配、最大爆破粒径满足设计要求。

3)针对不同料源及上坝填筑料技术指标要求,认真开展爆破试验及填料碾压试验,并根据试验成果指导后续大规模施工。

4)料源鉴定。坝体填筑料爆破后,由参建四方组成料源鉴定小组,对料源实行动态管控,确定料源去向,避免不合格料上坝。在挖装过程中如发现料源发生变化,及时通知料源鉴定小组二次鉴定,重新确定去向。

5)料源复核。每季度复核回填料最大干密度、颗粒级配包络线,并根据复核成果进行相应调整。

4.2 坝料的分选挖装质量控制

填筑料装车采用分选方式,按主次堆石最大粒径70 cm、过渡料最大粒径30 cm进行选装。装车过程中剔出超径石,并注意料质级配良好。超径石集中二次解炮或采用破碎锤进行二次破碎,不合格料严禁上坝。填筑料装车前,采用挖掘机进行翻拌,避免装车时发生粗骨料集中现象。

4.3 填筑料加水量控制

料源加水主要采用加水站定点加水与碾压前坝面补水相结合的方式进行,总加水量10%,加水站及坝面加水量各占5%。

1)加水站加水。采用土石坝上坝料智慧加水系统进行加水,该系统可实现自动车辆识别、料源判断、自动称重、加水量自动计算、自动加水、车辆自动放行,达到加水过程精准控制,可有效提高施工效率,确保加水量的准确性及加水的均匀性。

2)坝面补水。指派专班负责,利用高压水枪及洒水车进行坝面补水,补水量通过摊铺面积及厚度经计算确定,利用水表控制。

4.4 料源的运输与卸料质量控制

严格执行挂牌制度,对各类运料车辆进行统一编号、挂牌标识,以避免卸料出现错误。

根据大坝坝面面积、填筑强度、设备配置情况确定不同料质分区。在坝料上坝前,撒白灰划出料区分界线,并建立监控碾压单元格,摆放料区标示牌,并指派专人指挥卸料。

严格卸料方式。主、次堆石料采用进占法卸料,即将回填料卸在回填层平台的前沿1.2~1.5 m,起层时先按3~4 m梅花形间距采用后退法进行卸料,推土机平料,当填筑面积足够大后,自卸汽车在填筑层上采用进占法卸料;过渡料及反滤料则采用后退法卸料,以减少骨料分离。

料堆的间距根据铺料层厚度及运输车辆装载方量通过计算确定,力求布料均匀,避免卸料过于集中或补料现象发生。

4.5 平料、层厚控制

堆石料每层松铺厚度通过碾压试验确定,采用堆饼法进行控制,由测量人员确定填筑单元“堆饼”厚度,并插杆标识。层厚控制尽量遵循“宁薄不厚”的原则。

堆石料卸料后应采用推土机及时平料,表面应平整无起伏;对凸出表面的大石块应采用破碎锤进行破碎处理。严格按照控制边线卸料,上下层错缝搭接,搭接宽度50 cm。

为保证压实质量,各坝料应进行宽填,超填宽度应不小于0.5 m,待压实后再进行修坡处理,同时注意对回填边线的控制;对局部大型设备无法铺料处,采用人工辅助机械铺料。

4.6 碾压质量控制

在坝体填筑中,采用“双控”法进行质量控制,既要控制碾压参数,还必须确保坑测法检测结果能够满足设计要求。

采用大坝碾压质量监控系统对碾压质量进行控制,该系统采用北斗RTK高精度定位技术及智能传感技术,可实现现场振动碾施工过程的数据采集,跟踪施工过程轨迹,实时计算碾压遍数、碾压速度、激振力等关键指标,实时超标报警。驾驶室内布置有信息平板,可向操作手实时反馈作业状况,业主、监理手持终端监控,实现同步信息跟踪。

碾压采用错距法,相邻条带间搭接宽度不得小于20 cm,振动碾行走速度控制在2.5 km/h。跨区碾压时骑界线振压,骑界线碾压最小宽度不小于50 cm。

碾压过程中,对突出平整后填筑面的大块石,采用破碎锤进行二次破碎或采用挖掘机挖除,避免该区域填料出现架空现象,影响坝料填筑压实效果。

在堆石料与岸坡结合处,沿坝轴线碾压后,再沿岸坡碾压相同遍数。当受地形条件限制振动碾无法作业时,采用15 t液压平板夯进行夯实。

加强振动碾的维修与保养,按期检测振动碾的激振力及振动频率,保证设备处于良好的工作状态,严禁带病作业。

4.7 不同填筑区域搭接部位质量控制

各区块间接缝采用台阶收坡法进行处理,预留台阶宽度不小于3 m。在相邻区块填筑前,应对接坡表面松散体进行挖除,削坡形成缓于1:2的斜坡,并将坡面碾压密实。

对于不同填筑区域搭接部位的填筑,严格遵循“粗料不得侵占细料”的原则。对主堆石与过渡料、过渡料与反滤料间接触面范围,应先剔除摊铺时分离出粒径大于30 cm的大块石,然后再进行骑缝碾压。

对于坝前、坝面沉降测斜管周边及靠近岸坡处的过渡料、反滤料及垫层料,根据碾压试验成果填筑层厚均为40 cm,与主次堆石层厚80 cm不匹配。为了确保填筑质量,在填筑主次堆石前,先填筑一层过渡料、反滤料或垫层料,并按照确定的洒水量进行洒水、夯压,待主次堆石填筑完成后再填筑另一层石料。

4.8 坡面质量控制

坝体填筑施工过程中,每上升两层必须采用挖掘机按设计坡比进行修坡,坡面应力求平整。当填筑至设计马道或平台高程时,对顶面边缘区域采用液压平板夯进行夯压处理。

大坝两侧坝基岸坡应随大坝填筑进度采用人工配合挖掘机同步进行清理,为避免清理过程中泥土污染堆石料,靠岸坡侧已碾压堆石料表面应铺设彩条布,对边坡清理的泥土应及时运至指定渣场堆放。

4.9 质量检测控制

1)附加质量法检测。大坝每填筑单元碾压施工结束后,采用附加质量法先进行预检测,目的是快速评判碾压质量,提高施工进度。检测部位由现场监理工程师指定或物探检测人员随机抽样,实时反馈信息,对不合格部位及时进行补碾。

2)灌水坑测法检测。大坝每填筑单元采用附加质量法检测完成后,由第三方试验室进行灌水法检测。大坝主堆石料、次堆石料的孔隙率及颗分检测频次满足6万m3/次,压实度满足设计要求,堆石料的颗粒级配分布曲线在包络线内;渗透系数检测频次满足10万m3/次。

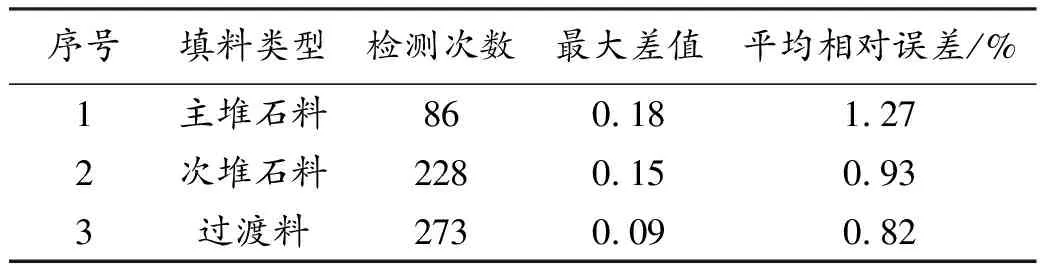

附加质量法与灌水坑测法检测结果对比如表2所示。

表2 附加质量法与灌水坑测法检测结果对比表

通过表2中对比数据表明,采用附加质量法与坑测法检测结果基本一致。以附加质量法作为辅助检测手段进行预检测,能够有效提高坝体填筑一次验收合格率,更有利于质量控制。

5 填筑效果质量评价

句容电站上水库大坝从2018年9月底开始填筑,至2022年3月,历时42个月,大坝已填筑至EL234.0 m高程,最大填筑高度143.9 m,共完成填筑单元550个,验收合格率100%,优良率达98.73%。根据第三方提供的大坝水管式沉降仪与分布式光纤监测数据显示,主堆石区最大沉降量为266.9 mm,占当前坝高的 0.20%;次堆石区最大沉降量为 406.4 mm,占当前坝高的 0.29%。以上数据表明,句容电站上水库大坝在前期阶段的填筑质量较好,质量管控措施有效,完全能够满足设计要求。

6 结语

句容抽水蓄能电站上水库大坝作为目前世界上在建的最高,且填筑规模最大的沥青混凝土面板堆石坝,在填筑施工过程中,克服了料源复杂、技术要求高、填筑强度大、组织困难等诸多难题。通过认真研究、精心组织,结合数字化施工技术的运用,精准提出大坝填筑施工各环节的质量控制要点,并认真组织落实,确保了施工质量,工程施工进度也满足合同工期要求,得到参建各方的肯定。