基于绕组振动监测的变压器运行状态研究

2022-09-23裴琦玮

裴琦玮

(晋能控股煤业集团大斗沟有限公司,山西 大同 037003)

引言

绕组中的负载电流在变压器铁芯和绕组之间形成磁流间隙,绕组中的导体受到漏磁场中电磁力的影响,会导致变压器产生强迫振动。而绕组的振动一般是由变压器的油箱表面振动反映出来的,变压器在额定工况下工作时,内部电磁力并不会对绕组产生振动影响,但当变压器发生短路事故或闪变脉冲时,线圈中的电流会立即增加几十倍,使漏磁场的磁感应强度增大,对绕组施加的电磁力会变得很大,甚至会使绕组发生转动、变形和绝缘破坏,从而导致变压器损坏引发电路事故。因此通过监测变压器油箱表面的振动,识别振动特征,来判定变压器的运行状态,能够有效识别变压器的不良状态,及早发现电路事故隐患。

1 变压器绕组振动源分析

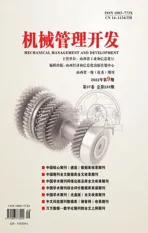

当变压器负载过大或处于短路故障时,绕组电流瞬时增大。由于绕组处于漏磁场中,电流和电磁产生的电磁力直接作用于变压器绕组上,电磁力的强弱受到电磁场强度和电流强度的共同影响,通常默认将电压器的漏磁场方向分解为横向(By)和轴向(Bx)两个方向,按照电磁力的方向判定规格可知,横向漏磁场产生的电磁力方向为轴向(Fy),轴向漏磁场电磁力则为横向(Fx),漏磁场与电磁力的关系如图1所示。

图1 变压器绕组漏磁场与电磁力关系示意图

变压器负载过大或突然产生短路故障时,产生的横向和轴向的电磁力是导致绕组振动,变压器故障的主要原因。对于双绕组变压器而言,内绕组和外绕组的电磁力方向在同一时刻的方向是相反的,如果产生横向电磁力,当电磁力大小超过绕组的机械强度,则发生绕组机械变形,可能会造成绕组绝缘层破坏甚至是线圈断裂;如果产生轴向电磁力,则可能发生绕组、夹件或压板的机械变形,甚至使上铁芯顶起,对整个变压器铁芯结构产生破坏,导致变压器功能受损[1-3]。

变压器绕组和铁芯的振动是由内部漏磁场产生的电磁力引起的,振动会通过变压器的结构传送到油箱表面,监测变压器油箱表面的振动,分析振动特征可以推断出绕组或铁芯的运行状态。变压器绕组发生振动时,通过变压器油箱的传递,引起变压器表面振动,而铁芯振动除了以上振动传递方式外,还可以通过铁芯与变压器表面中间的连接构件完成振动传递,具体振动传递示意见图2。

图2 变压器振动的传递路径示意图

2 变压器振动监测系统设计

通过对变压器绕组和铁芯的振动产生机理以及振动传递路径分析,振动通过变压器表面振动反馈出来,基于此变压器振动监测系统的原理为通过传感器采集变压器表面振动信息数据,通过分析振动特征来判定变压器内部绕组或铁芯的运行状态。系统的结构组成为振动信息采集模块、信息数据处理与计算模块、监测结构显示与反馈模块。数据处理与计算模块通过接收振动信息采集模块数据,经过振动特征计算,将处理结果通过数据传输系统传输到显示与反馈模块,即上位机,用户通过上位机显示可以识别出变压器运行状态。

振动信息采集模块的核心构建为振动传感器,振动传感器有加速度型、电容式、速度型等多种,每种类型传感器的振动监测范围和干扰频率不同。变压器表面的振动是内部绕组和铁芯振动的叠加振动,经检测可知,频率单位在10~2 500 Hz之间,适合使用LC0144S型加速度振动传感器,且该类型传感器体积小,在该频率下的抗干扰能力优秀。传感器的性能参数见表1。

表1 LC0144S型加速度振动传感器性能参数

LC0144S型加速度振动传感器内部设计有微型IC放大器,是一种集振动监测传感器与电荷放大器于一体的功能型传感器,可以直接与调理电路连接,在保证功能与精度的同时,极大地降低系统的组成结构,其余外部信号调理电路的连接方式见图3。

信号调理电路主要实现传感器信号的过滤与放大,单一监测功能的振动加速度传感器采集的数据无法与数据卡直接通信,信号中包含噪声和直流量等原始信号,会对信号处理单元造成干扰,集成信号调理电路的振动加速度传感器可以通过低通滤波器和抗混叠滤波器过滤掉振动本身信号以外的噪声、直流量等干扰信号,同时还能将传感器监测到的信号放大,达到数据采集卡的采样区间[4-6]。

3 运行效果

图3 LC0144S型加速度振动传感器结构与信号调理电路连接示意图

将设计的振动监测系统安装在S11-M-500/35型电力变压器上,进行短路振动故障试验,60%规定短路电流下对变压器A相进行试验,加速度振动传感器均布在变压器外表面,振动信号时域和频域图见图4。

图4 60%规定短路电流下变压器A相短路振动信号时域图和频域图

从振动信号时域波形可以看出,发生短路时,变压器的振动振幅较大,明显区别于变压器正常运行状态。振动可以分为两个阶段,第一阶段为电磁力发生导致的铁芯或绕组被迫运动,第二阶段为惯性振动。短路振动发生时,振动振幅会瞬时增大,然后保持一定时间后,被迫振动结束,进入振幅逐渐减小的惯性振动阶段。通过振动频域图看出,发生短路时,振动传递到油箱表面时,最大振动频率约100 Hz。由电磁力计算公式可知,电磁力的大小与作用在绕组上的电流平方成正比,说明电流强度超过一定安全值后,会对变压器结构造成很大影响。通过短路试验结果与理论计算对比,该变压器振动监测系统来判定绕组和铁芯的运行状态有效可行。

4 结论

本文针对电力变压器绕组和铁芯的振动源以及振动发生机理,分析了振动的传递路径,设计变压器振动监测系统,采用S11-M-500/35型电力变压器为实验对象,验证振动监测系统的运行效果。通过本文研究形成以下结论。

1)变压器振动监测系统结构组成为:振动信息采集模块、信息数据处理与计算模块、监测结构显示与反馈模块。振动信息采集模块的核心构建为振动传感器,本系统采用集振动监测传感器与电荷放大器于一体的LC0144S型加速度振动传感器;

2)将振动监测系统应用在S11-M-500/35型电力变压器上,进行60%规定短路电流短路振动故障试验,系统显示短路振动分为被迫运动和惯性运动两个阶段,最大振动频率约100 Hz,系统监测结果与理论计算结果相近,系统可靠有效。