基于CAN总线的掘进机实时监控系统设计与应用研究

2022-09-23邢健

邢 健

(西山煤电西曲矿,山西 古交 030200)

引言

随着科技的进步,机械控制技术得到了迅猛发展。掘进机作为煤炭井下开采作业的重要设备,其控制的先进性直接关系着掘进机工作的可靠性和操作人员的安全性,现已引起了煤炭行业的高度重视[1-2]。目前,国外发达国家的掘进机控制技术较为先进,涉及各种监测和检测等参数,操作安全可靠,而国内的掘进机自控系统相较于国外存在明显差距[3],即使近年来投入了大量的人力、物力和财力开展相关研究,但就目前的情况而言,基本处于国外发达国家20世纪90年代的发展阶段,仍需要投入更多的研究力量[4]。当前煤矿用悬臂式掘进机的控制系统多使用的是PLC、继电器、传感器和RS485通信技术,实现对掘进机开展掘进工作的控制,虽然PLC控制具有较多的优点,可工作稳定性差、数据丢失等问题较为明显[5-6]。因此,针对某煤炭企业服役中的掘进机PLC控制系统稳定性不足、数据易丢失的问题,开展基于CAN总线的掘进机实时监控系统设计与应用研究具有重要的意义。

1 掘进机组成及控制情况

煤矿掘进机主要由截割系统、装运系统、行走系统、控制系统等组成,如图1所示为掘进机外观。截割系统涉及截割电机、减速器、截割滚筒、截割头等,实现煤岩截割功能;装运系统涉及耙装部、减速机、中间输送机等,完成煤炭截割落下的装载与运输工作;行走系统涉及液压马达、减速机、主动链轮、从动链轮、履带等,负责煤炭掘进时的推进行走;控制系统涉及各种传感器、数据处理模块、监测控制界面等,确保掘进机正常工作且实现特定的控制功能。控制系统目前使用的是PLC,配合继电器、传感器,通过RS485通信完成数据传输功能,使用过程中存在控制不可靠、数据不稳定等问题,有必要进一步改进提高其控制系统。

图1 掘进机外观

2 总体方案设计

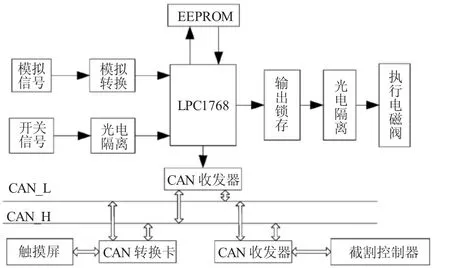

引入先进的CAN总线技术,完成了掘进机实时监控系统总体方案的设计工作,如图2所示。监控系统主要由中央控制器、执行器、分布式传感器和控制器组成,各模块使用单独处理器,系统之间的信息通信采用CAN总线完成。CAN总线配置的各个控制节点均具有独立的监控内容,各个控制节点之间处于一个水平状态,通信方式一致。截割滚筒位置的振动信号,配置独立的采集节点,相关数据信息保存至SD卡,存储情况由CAN总线实时传输振动信号,截割滚筒摆动信号采集同样使用独立的处理器,由CAN总线与主控制器之间完成信息通信,实现对摆速的监视和控制。

图2 掘进机监控系统总体控制方案

3 监控系统硬件设计

3.1 LPC1768处理器

LPC1768系列Cortex-M3微控制器用于低功耗的嵌入式应用,其操作频率高达100 MHz。外部引脚配置如下:Flash存储器内存为512 kB,同时具有64 kB的数据存储器;接口形式包括以太网和USB两种形式;内部配置通用DMA控制器,通道数为8;串行通信接口包括两路CAN总线、4路UART、两路SSP控制器、三路I2C接口、2-输入和2-输出的I2S接口;A/D转换模块配置了8路12位ADC和10位DAC;通用PWM配置了六路,还有一路电机控制PWM及编码器接口;I/O接口配置了独立电池供电的超低功耗RTC和通用I/O接口70余个;定时器为4个通用定时器。

3.2 CAN总线收发模块

CAN总线收发模块作为实时监控系统的重要组成部分,其芯片选型至关重要,此处选择的是供电电压3.3 V的CAN总线收发器。该收发器具有很好的通信速率和可靠性,差分收发能力很强,收发速率可达1 Mbit/s。具有兼容ISO11898标准,多节点高输入阻抗,工作在低电流状态下的电流数值仅为370 μA,自身设置了热保护和开路失效保护的功能,能够有效抵抗瞬间干扰和保护总线的功能。与此同时,配置的差分接收器还具有抗宽范围的工模干扰、电磁干扰等能力,适合较为恶劣的工况使用。

3.3 硬件电路

监控系统的核心部件为监控主板,用于监测整个掘进机的电控系统,以及煤炭掘进时掘进机的运行状态和周围环境因素的变化情况,与此同时,也可以实时控制掘进机的运行。数据采集模块涉及多类传感器元件、信号放大电路、数模转换模块、输入输出接口电路和微处理器等,其中的控制模块涉及多种电路,包括微处理器、开关、IO电路、放大驱动电路和各种执行控制器等。与此同时,控制模块也是数据传输的重要装置,是数据连接总线的枢纽。控制模块的作用是操作增高掘进机实现规定的掘进动作,必须确保通信系统稳定可靠,才能更好地实现掘进机的动作响应。如图3所示,给出了监控系统分站硬件组成结构图。

3.4 传感器选用

截割电机温度监测传感器选择PT100,接线采用四线制,标定之后每摄氏度对应5 mV,近似线性变化规律。电机电流监测选择电流互感器,既能够实现电机过流、过载等故障监测,还能完成断相监测。瓦斯监测选择瓦斯传感器,运行时若瓦斯浓度超标,控制器会发出瓦斯超标报警信号。液压系统油位和油温监测采用带热敏触点的油位开关,确保液压油工作在合适的温度和油量范围。喷雾压力监测采用压力开关,当喷雾压力超过标准设定数值时,压力开关开启,对其进行泄压处理,当喷雾压力降低至标准数值时,压力开关关闭。

图3 监控系统分站硬件组成结构图

4 软件设计

4.1 软件结构

掘进机实时监控系统的主要功能涉及数据采集、数据处理、数据分析、数据保存、控制指令输出与总线通信等,为了提高软件系统的通用性,程序结构采用了模块设计形式,主要包括数据采集、数据分析和通信程序三部分。其中的数据采集模块主要实时采集掘进机运行时的电压、电流、压力、温度等参数实时值,与此同时,也要采集控制系统中的接触器、漏电保护器等开关量信号。将信号接入转换接口滤波之后进行存储,图4给出了监控系统的程序结构图。

图4 监控系统的程序结构图

4.2 数据采集程序

监控系统设计了5组数据采集输入通道,系统开始数据采集之前需要进行初始化并完成通道选择,之后启动数据采样程序开始实时采集掘进机运行数据。采样结束之后进行数据提取,设定提取100点数据,对提取的100点数据进行分析处理。首先去掉10个最小值和10个最大值,对剩余的80组数据取平均值即为实时采样的数值。以相同的数据采集流程进行掘进机电压、电流、压力等数据的实时采集,使掘进机监控人员及时获取各类参数的实时数据。数据采集程序如图5所示。

图5 数据采集程序

4.3 通信程序

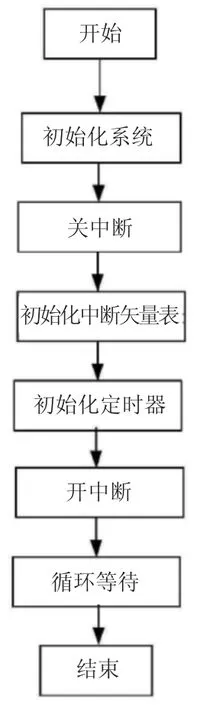

了解CAN总线通信协议是保证CAN总线通信程序编写工作开展的前提,也是保证其可靠运行的基础,与此同时,LPC1768内部CAN总线控制器内部配置也需要熟悉。程序运行时的第一步需要对CAN总线控制器配置的输出引脚进行初始化处理,配置合适的CAN总线时钟频率,将波特率寄存器和滤波寄存器的运行参数配置完成。之后将系统的使能控制关闭,配置对应的中断引脚、电平下降沿和中断的优先级,然后将定时器打开,配置合适的定时器周期和数据格式。最后进行收发标志的设置,配置不同参数数据的映射地址。如图6所示,给出了通信程序中的CAN总线控制器对帧结构的响应流程,可以看出,传输的一帧数据如果准确,就直接存入寄存器;相反的一旦存在问题,程序自动发送错误代码,及时清空错误数据的内存。

5 应用效果评价

图6 通信程序

为了验证基于CAN总线技术设计的监控系统的可行性和效果,将其应用于某煤炭企业服役中的掘进机,跟踪记录其运行情况。应用结果表明,掘进机监控系统运行稳定可靠,能够实时监测掘进机的运行参数,具有很好的远程操控功能,未曾出现数据丢失的问题。统计结果显示,相较于未安装监控系统的掘进机,监控系统的投入使用,节省了设备运行维护人员2~3名,能够及时发现掘进机的故障或故障趋势,降低了掘进机较大事故的出现概率,节约备品备件成本近8%,掘进机有效工作时间增加了近10%,大大降低了煤炭掘进成本,预计为煤炭企业节约经济效益每年近80万元,取得了很好的应用效果。

6 结语

掘进机作为煤炭开采的关键设备,其控制系统技术的先进性和可靠性至关重要。针对某煤炭企业服役中的掘进机PLC控制系统稳定性不足、数据易丢失的问题,开展基于CAN总线的掘进机实时监控系统设计工作。应用结果表明,监控系统运行稳定可靠,未出现数据丢失问题,实现了对掘进机作业的远程监测和控制的目的。监控系统的投入使用,节省了2~3名运维人员,节约了8%的备品备件,掘进机有效工作时间提高近10%,为煤炭企业新增经济效益近百万元。