掘进机自动掘进系统的应用设计与模拟研究

2022-09-23冯超

冯 超

(晋能控股煤业集团煤峪口矿,山西 大同 037003)

引言

掘进机是一种对煤炭、岩石等进行截割、运输、连续转载、喷雾除尘与调整行进的联合机组[1-2],其中的悬臂式掘进机已经成为目前煤矿开采不可或缺的重要设备,为合理高效布置采煤作业面创造了有利条件[3]。因此,应用掘进机不仅能够提高掘进的效率,降低劳动强度,还可以降低成本,改善矿井下作业条件[4]。依据结构,掘进机可分为全截割面型掘进机和部分截割面型掘进机[5],其中全截割面型掘进机是将电、机、液与自动控制连为一体,可完成掘进、支护洞壁及转运煤渣等任务,具有快速性、安全性、高质量等优点[6-7]。而本文是以部分断面掘进机为控制对象,对掘进机自动掘进系统进行设计,旨在提高巷道掘进施工的舒适性和安全性,推动掘进机向智能化和无人化方向发展。

1 掘进机自动掘进系统的整体设计

对于掘进机自动掘进系统,本文设计以加强型的悬臂式部分断面作为控制对象,在掘进机车体上安装有传感器组合与惯性测量系统等。其中,利用惯测系统对掘进机车体进行实时定位,利用传感器组合对掘进机的姿态进行获取,并通过计算机将采集到的数据进行处理,最后,经一定控制算法完成对掘进机驱动系统的控制。

1.1 整体结构设计

掘进机自动掘进系统包含四部分,具体是上下位机、惯测系统、驱动控制。在远程操控室内上位机,是用来完成人机交互工作,对掘进机初始化和工作情况进行实时监控;下位机、惯测系统均位于掘进机车体内,主要是依据上位机下达的任务控制整个系统。采用CAN总线传输将上位机和下位机进行通信连接。其中,CAN总线的抗干扰能力比较强,中间可增加中继器,促使其抗干扰、驱动能力进一步提高。图1为掘进机自动掘进系统的整体设计图。

1.2 自动掘进流程

图1 掘进机自动掘进系统的整体设计图

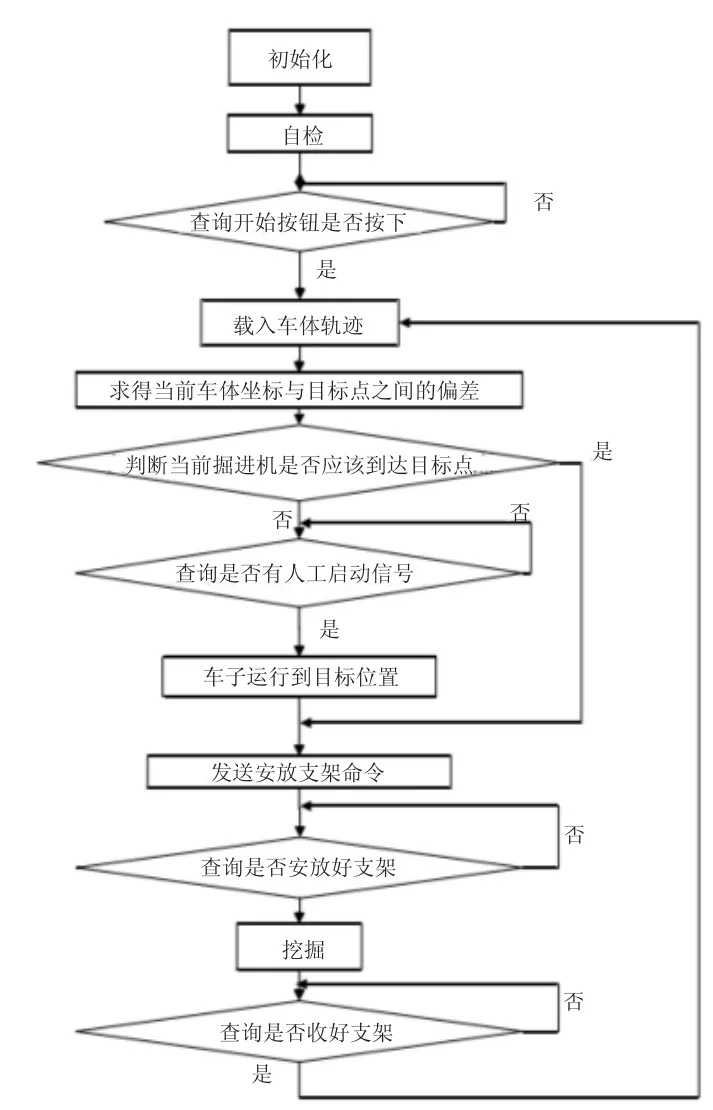

通电后,掘进机首先对各个器件进行初始化操作,并开始自检,若自检合格后就等候开始命令下达;若下达开始命令,装载机就可通过上位机将车体的轨迹数据载入,并对掘进机所处的方位进行查看检测,若目标方位和车体方位数据相同,系统执行支架安装命令;若目标方位和车体方位数据不同,系统执行人工等候命令,便于其后期顺利到达目标位置。若支架还未装好,系统进行等候,反之进行截割挖掘。挖掘过程中,采用基于BP神经网络PID控制器[8-9]来对掘进机截割头的左右上下摆动动作进行控制。

当掘进截割完成一个断面开挖后,掘进机收好支架,然后对下一个车体轨迹数据继续装载,执行下一轮的循环掘进作业。如下页图2所示为掘进机自动掘进流程。

2 掘进机自动掘进系统的硬件设计

掘进机自动掘进系统中,上位机采用工控机,其运行平台选用Windows2000操作系统;下位机采用嵌入式主机,其运行平台选用嵌入式操纵系统。此外,通过CAN扩展总线接口模块,将上下位机都挂接在CAN的总线上。再通过CAN总线,将下位机和掘进机驱动控制模块SPT-K、驱动控制器PLC相连接。此外,上下位机均配有自动/手动切换开关,为手动进行控制以及系统调试创造有利条件。下页图3为掘进机自动掘进系统的硬件设计图。

3 掘进机自动掘进系统的软件设计

图2 掘进机自动掘进流程图

图3 掘进机自动掘进系统的硬件设计图

上位机软件模块包含有主控模块、数据存储模块、绘图模块、通信模块、空间坐标变化模块和数据模块,其中主控模块主要是对整个上位机软件进行运行控制。在运行过程中,主控模块的定时器以一定的间隔时间将通信模块与下位机通信,对下位机上传至载体中的掘进机工作情况和位置进行读取。经过空间坐标变换处理的数据,就可获得惯性坐标中掘进机的坐标。再通过数据存储模块将得到的坐标、状态存储至数据模块中。与此同时,通过空间坐标变换模块,将惯性坐标系下的坐标转换成显示坐标系下的坐标,最后利用绘图模块,将这些坐标在上位机界面上进行显示。

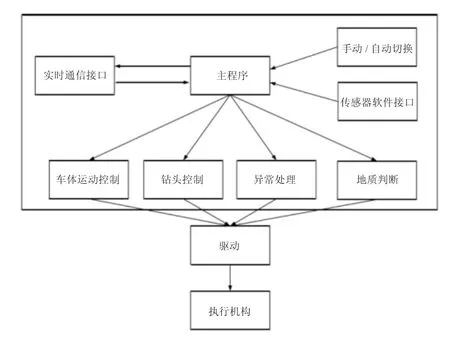

下位机控制软件包含有掘进机截割头控制算法、车体运动控制算法、异常处理和地质判断、通信接口。下位机也同样配有自动/手动切换开关,为系统调试以及异常情况创造有利条件。图4为下位机控制软件结构图。

4 仿真分析

图4 掘进机下位机控制软件结构图

本文对掘进系统采用基于BP神经网络PID控制器的动态响应特性进行仿真分析,得到如图5所示的阶跃响应图。掘进机控制系统的时间响应,从整体来看可分为两个阶段,即稳态和动态阶段。其中,稳态指的是时间趋向无穷时,系统的输出状态;动态指的是系统从最初的状态直至达到最终状态的响应过程。对系统响应进行研究,需要对稳态和动态中的特点和相关性能进行研讨。通常情形下,掘进自动系统跟踪以及复现阶跃输入是比较严格的工作条件,所以通常衡量性能的优劣时采用阶跃响应。

图5 掘进系统阶跃响应图

从图5中可看出,基于BP神经网络PID控制器不仅具有很好的动态响应特性,且当掘进环境轨迹路线发生变化时,还具有更好的鲁棒性[10],可随掘进运动轨迹变化而变化;此外,基于BP神经网络PID控制对非线性控制效果也比较明显,能够较好地对截割动作中的超挖和欠挖现象进行处理,利于截割断面的一次成型。

5 结语

本文提出掘进机的自动掘进系统,主要对其整体结构及软硬件进行应用设计,其中,整体结构包括上位机、下位机、驱动系统和惯测系统;硬件分上下位机,且上下位机分别采用工控机和嵌入式主机;而软件系统属于掘进机的主要控制系统。最后,本文对该自动系统采用基于BP神经网络PID控制器的动态响应特性进行分析。仿真结果表明:基于BP神经网络PID控制器动态响应特性好,且具有更好的鲁棒性,对非线性控制效果也比较显著,利于截割断面一次成型。