大功率皮带输送机多电机智能控制研究

2022-09-23杨仁伟

杨仁伟

(山西焦煤汾西矿业(集团)有限责任公司,山西 介休 032000)

引言

皮带输送机是煤矿井下主要的运输设备,其运行效率会直接影响井下煤炭运输工作的开展[1-2]。受以往矿井煤炭生产能力不高、采掘范围近等限制,矿井建设时采用的皮带输送机多为单机驱动,存在驱动功率小、运行速度不高以及负载能力差等问题[3-5]。随着矿井生产能力以及采掘范围增加,单机驱动皮带输送机已无法满足要求,多机驱动皮带输送机在煤矿井下应用呈增加趋势。多机驱动皮带输送机可显著提升运输长度、负载,但是现场应用时也存在不同程度的功率不平衡问题,若不合理控制则会降低皮带输送机运行稳定性及使用寿命[6-7]。为此,本文对皮带输送机多机驱动控制系统进行分析,以期在一定程度上提高大功率皮带输送机运行效率。

1 大功率皮带输送机概况

文中研究对象为山西某矿西翼运输大巷布置的型号DTL1500,机头、机尾均布置有驱动电机。皮带输送机机构包括有传动滚筒、托辊、张紧装置、皮带以及驱动装置等构成,传动滚筒主要作用是向输送带传送动力;改向滚筒主要改变输送带方向;张紧装置用以给输送带提供一定张紧力,确保滚筒与输送带密切贴合,避免出现打滑等故障。

在西翼运输大巷布置的皮带输送机运输长度超过3 700 m,机头布置2台、机尾布置1台,电机功率均为630 kW。采用多电机驱动可有效解决皮带输送机驱动力不足问题,但是确保多电机功率平衡是需要重点解决的问题。

2 多电机智能控制系统结构设计

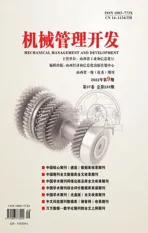

在对DTL1500皮带输送机结构进行分析的基础上,并结合已有研究成果,提出的多电机智能控制系统结构如图1所示。控制系统中每个电机均配备一台变频器,采用变频器可将相同电源输出为不同频率电源并为电动机供电,控制电机转速。

图1 智能控制系统结构示意图

皮带输送机机头及机尾电机供电来源于同一供电系统,不同电机供电电压保持一致,在电压相同情况下,输出电流可直接反应电机输出功率,因此可通过调整电流对电机功率进行调节。在具体控制中,可通过电流互感器监测电机输入电流,并将监测结果自动传输给控制器进行分析。控制器首先计算3台电机输入电流平均值,并基于该电流平均值采用差值法对驱动电机转速进行控制。若控制器发现某台电机输入电流高于或者低于平均值时,会向变频器发出控制指令自动调整至电流输入平均值。

2.1 启动及制动方式

在启动及制动阶段若采用硬启动或者硬制动方式,则会给皮带输送机带来较大的机械冲击,特别是处于重载阶段时,造成的机械冲击更为显著,严重时会导致皮带输送机出现损伤。为此,提出采用软启动以及软制动方式控制皮带输送机运行。现阶段皮带输送机常用的软启动模式包括有抛物线形、正弦启动形以及S曲线形,通过对不同的软启动模式进行比对分析发现S曲线形现场应用表现出较为明显的优势,可明显降低启动过程中对皮带输送机的冲击。

2.2 控制方法

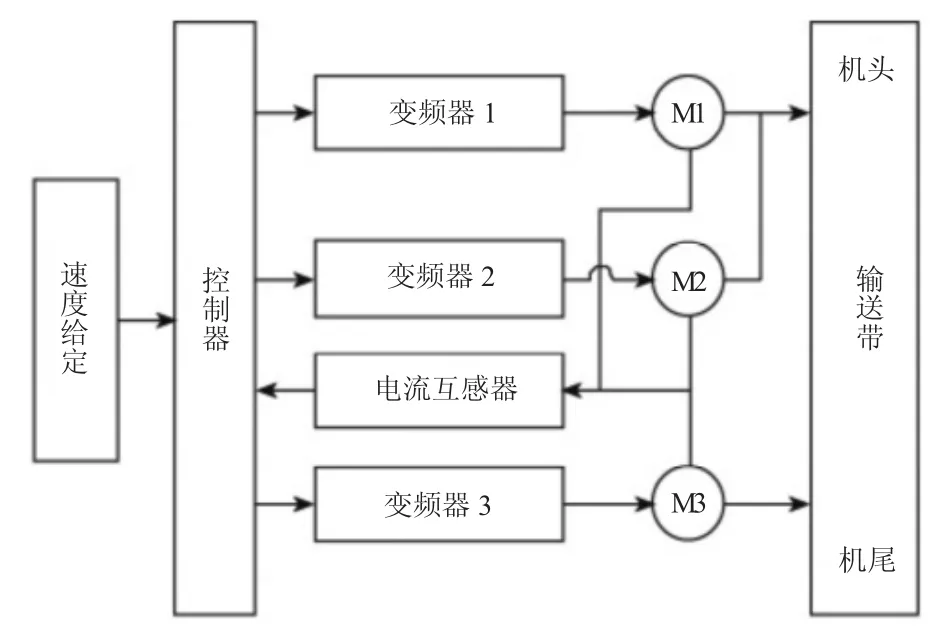

采用PID控制方法对多电机进行协调控制,具体采用的PID控制原理如图2所示,选用的控制方式为闭环控制,具备较高的控制精度。

图2 PID控制原理

图2中,r(t)表示人为或者系统给定电机输入电流平均值;f(t)为电机实际输入电流值;e(t)为实际电流与平均电流差值;u(t)为控制器分析后得到的电流调整值。变频器可依据现场情况对输入电流频率进行调节,实现对电机转速的调整。

3 智能控制系统硬件及软件结构

3.1 硬件结构

整个智能控制系统中主要的硬件结构包括有变频器、控制器以及网络硬件等。

3.1.1 变频器

变频器采用型号S120变频器,变频器输入电流频率50 Hz,输出电流0~120 Hz可调。控制系统可基于S曲线对皮带输送机的运行进行精准控制,避免重载启动或者制动产生的机械冲击。具体采用的S120变频控制方案如图3所示,电机功率平衡以及速度给定等均通过控制器完成,控制器与变频器间用Profibus通信方式。

图3 S120变频控制方案

变频器用以实现多电机协调控制并实现皮带输送机软启动、软制动,按照S形曲线对电机启动及制动进行精准控制。在启动及制动过程中,设定的加速度控制在0.08 m/s2以内。同时采用的S120变频器可依据现场皮带输送机运输量对运行速度进行调节,以便达到提高皮带输送机运行效率并降低设备运行能耗的目的。

3.1.2 控制器

多机智能控制系统采用的控制器(PLC)型号为S7-300型,PLC采用模块化设计,不同模块间相互独立并可随意更换。S7-300型PLC在现场应用中表现出较为明显的技术优势,控制指令运算速度控制在0.1~0.6 μs内,控制性能优越。控制器内置有多个集成功能,减小了后续使用期间人工编程量,并可对设备后续运行过程中自身故障进行监测、诊断,并可自动记录故障类型及位置。

3.1.3 网络硬件

为确保控制系统平稳运行,皮带输送机每个变频器使用1个PLC进行控制,3个PLC通过光纤网络连接,PLC与变频器间通过Profibus-DP通信。具体皮带输送机智能控制系统网络结构组成如图4所示。变频器运行过程获取到的故障信号、控制信号等均会传输至PLC进行分析,PLC内置CPU 315-2DP模块与光纤模块连接,实现不同PLC间的数据传输,具体数据类型包括有电压、电流、转矩及转速。

图4 智能控制系统网络结构示意图

3.2 控制软件

皮带输送机多电机智能控制软件具体运行流程如图5所示。控制系统启动运行后,首先判断皮带输送机是否满足启动条件,若满足启动条件时则正常启动,否则应立即停止运行。控制系统包括有自动控制、就地控制两种控制模式。

图5 智能控制软件运行流程

4 现场应用效果分析

为解决矿井使用的DTL1500皮带输送机多电机功率不平衡问题,将上文所述智能控制系统应用到电机控制中,并对电机运行情况进行监测,具体监测结果如图6所示。从图6中看出,采用智能控制系统后皮带输送机3台电机电流变化曲线基本一致,差值较小,可实现多电机功率平衡。

图6 电机运行监测结果

现场应用后,可在一定程度上提高皮带输送机运行可靠性及稳定性,提高驱动电机使用寿命及稳定性;同时通过智能控制实现皮带输送机软启动、软制动,降低启动或者制动对皮带输送机的机械冲击;通过智能调速可降低皮带输送机运行能耗以及磨损,降低设备后续使用维护及维修等费用。

5 结论

1)大功率皮带输送机可满足煤炭长距离、大运量运输需要,但是在使用过程中面临的电机功率不平衡问题,同时在设备启动、制动期间造成的机械冲击较为明显,因此在使用过程中如何确保多电机功率平衡是现场应用过程中需要重点解决的问题。

2)提出基于S120变频器、S7-300PLC以及光纤网络等构成多电机智能控制系统,并通过电流互感器测量每个电机输入电流,采用PID控制方法依据输入电流监测结果调整输入电流,实现多电机输入电流一致,达到功率平衡的目的。

3)将多电机智能控制系统进行现场应用,结果表明该控制系统运行平稳,可满足井下大功率多电机皮带输送机运行控制需要,不同电机点功率平衡;同时减少了皮带输送机能耗以及维护费用,现场取得较好的应用成果。