液压支架姿态监测系统设计

2022-09-23莫叶香

莫叶香

(晋能控股煤业集团信息化中心,山西 大同 037000)

引言

近年来,随着煤炭工业由劳动密集型转向技术密集型,煤矿生产将朝着智能化的方向发展,对采煤机、刮板输送机以及液压支架等设备的自动化、智能化以及整体配合提出了更高的要求。液压支架作为综采工作面的支护设备,支护性能直接决定煤矿生产的安全性。目前,针对液压支架监测主要存在姿态测量模型不完善、姿态监测不全面以及精度不高的问题[1]。本文将设计一套完善、全面且高精度的液压支架姿态监测系统,为综采工作面的高效、安全生产奠定基础。

1 液压支架姿态监测系统总体设计

本节将重点对液压支架工作原理和总体框架结构进行设计。

1.1 液压支架姿态概述

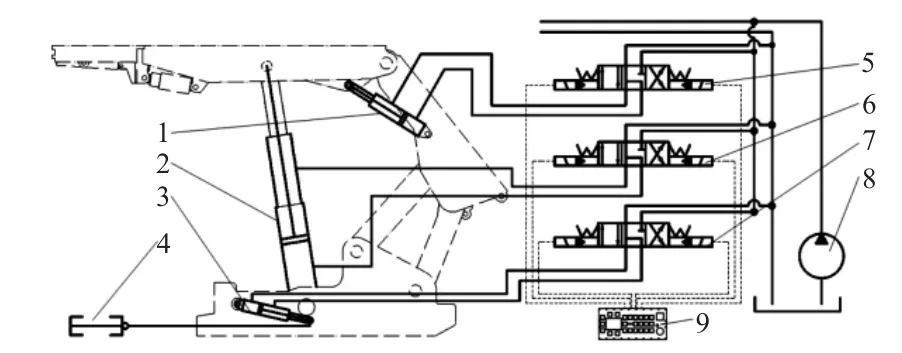

液压支架为综采工作面的关键支护设备,其主要由液压阀、液压缸等液压元器件组成,其结构包括护帮板、前梁、顶梁以及各种连杆等[2]。在实际生产中,若液压支架支护动作出现故障或者出现误动作将会直接影响工作面的安全生产。液压支架支护动作工作原理如图1所示。液压支架控制器所发出的控制指令直接作用于电磁换向阀调节器乳化液方向、流量等参数分别对平衡千斤顶、立柱以及推移千斤顶部件进行控制。其中,通过5号电磁换向阀实现对平衡千斤顶位移量的控制实现对顶梁姿态角度的调节;通过6号电磁换向阀实现对立柱位移量的控制实现对液压支架支护高度的调节;通过7号电磁换向阀实现对推移千斤顶位移量的控制实现对液压支架的移架操作[3]。

结合液压支架的实际工作情况,为保证生产的安全性,需要对液压支架底座的俯仰角度、液压支架支护高度以及液压支架顶梁的俯仰角度进行重点监测。

1.2 液压支架姿态监测系统总体框架设计

图1 液压支架支护动作工作原理

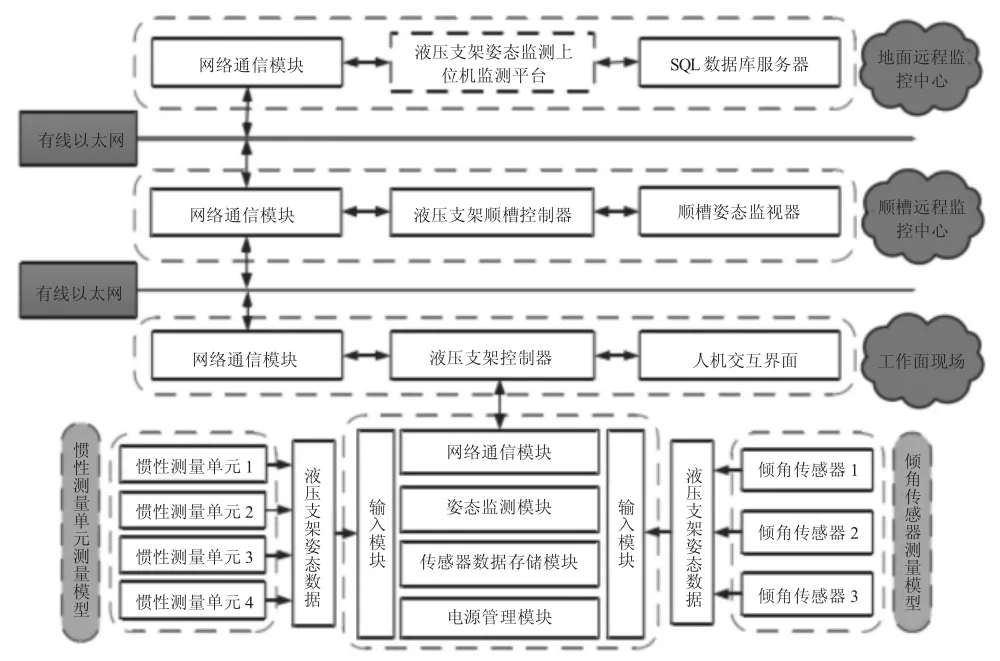

鉴于液压支架工作环境恶劣且工作面的空间有限,液压支架姿态监测系统分为工作现场和远程监测两部分,具体如图2所示。

图2 液压支架姿态监测系统总体架构

如图2所示,工作现场主要包括有液压支架控制器、人机交互界面和网络通信模块。其中,液压支架控制器与网络通信模块、姿态监测模块、传感器数据存储模块和电源管理模块进行通信。本文重点对液压支架监测系统中姿态监测模块进行设计。

2 液压支架姿态监测模块的设计

液压支架姿态监测模块作为姿态监测系统的核心,本节将根据监测需求设计姿态监测系统的总体框架,并详细完成姿态监测模块的硬件和软件设计。液压支架姿态监测模块重点对液压支架顶梁的俯仰角度、底座的俯仰角度和支护高度参数进行监测[4]。通过总体架构可知,液压支架姿态数据通过惯性测量单元测量模型和倾角传感器测量模型共同获取。基于姿态监测模块主要完成姿态监测数据的采集、处理和管理三部分功能。

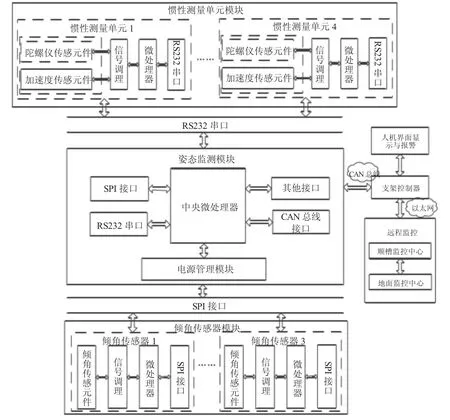

为实现上述功能,液压支架姿态监测模块总体结构设计如图3所示。

图3 姿态监测模块总体结构框图

2.1 硬件设计

从功能上划分,姿态监测模块分为两个测量模块和一个数据处理模块。其中,惯性测量模块主要以陀螺仪传感元件和加速度传感元件为核心;倾角传感器模块主要以倾角传感元件为核心;在上述核心元件的基础上配置常规的信号调理、微处理以及通信接口单元即可保证功能的实现。

本系统选用MPU6050型芯片,该芯片集成了三轴加速度计和三轴陀螺仪的功能;选用SCA100T-D02型芯片实现对倾角传感元件的功能。姿态监测模块选用STM32F103ZET6中央微处理器对所采集的数据进行分析、处理和管理;同时,为姿态监测模块配置SPI接口、RS232串口、CAN总线接口,并通过CAN总线结构实现液压支架控制器通信[5]。

2.2 软件设计

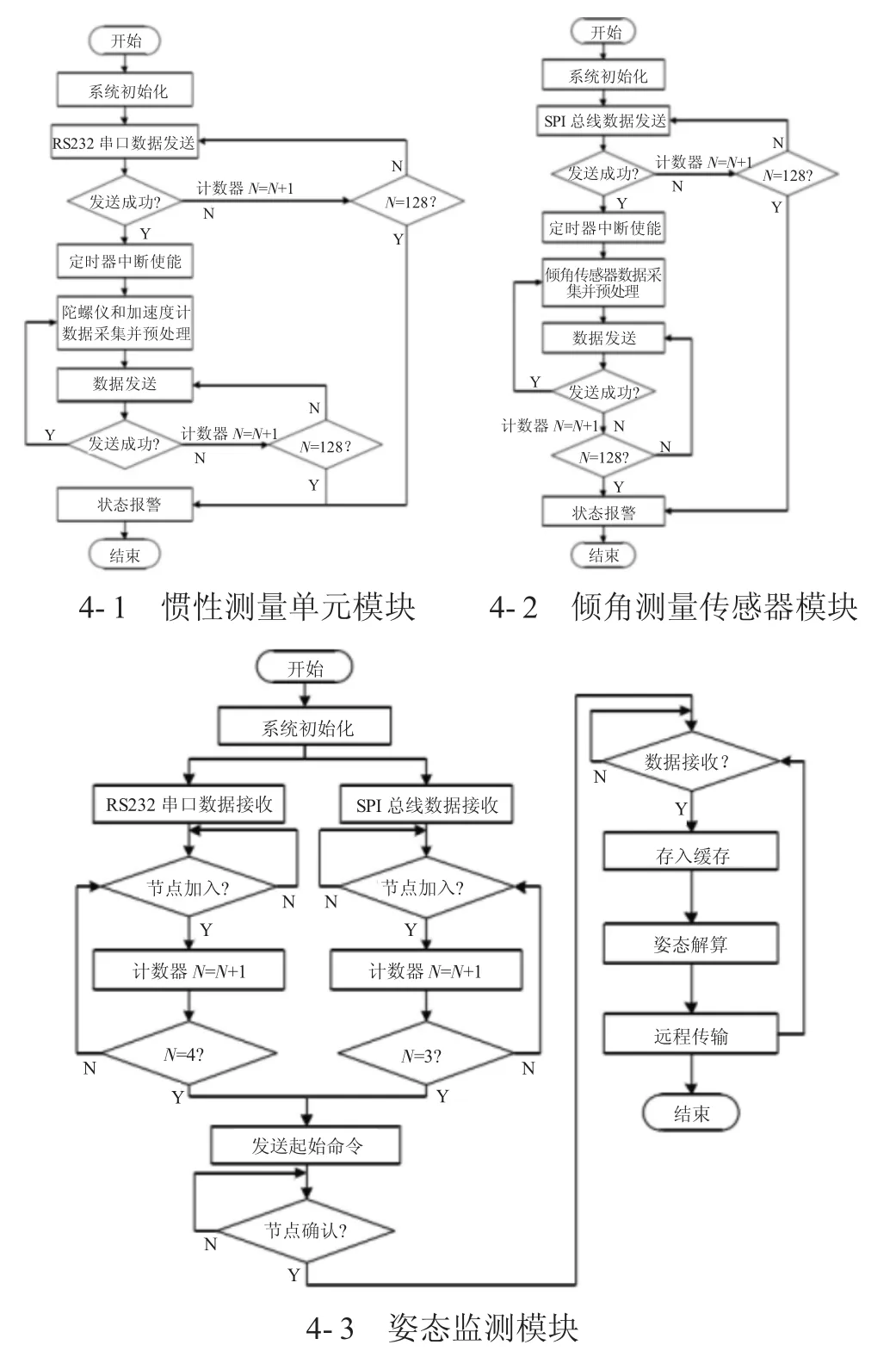

姿态监测模块软件主要包括3个模块的数据发送机制,具体如图4所示。

3 液压支架姿态监测的实验研究

图4 姿态监测模块数据发送机制

为验证本文所设计的液压支架姿态监测的实际应用效果,将姿态监测系统的监控软件和姿态顺槽远程监控软件进行开发,并在实验平台上进行验证。本实验平台模拟的综采工作面的长度为70 m,所配套的采煤机的具体型号为MG500/1130-WD,牵引速度为6 m/min;所配套刮板输送机型号为SGZ1000/1050;链速为1.25m/s;配套液压支架的型号为ZY4200/18/32,支护范围为1.8~3.2 m。

所搭建的液压支架姿态监测系统平台也分为工作现场和远程监控中心两部分。结合实验要求对现场35台液压支架的姿态监测进行验证,配套的有35个液压支架控制器和1台顺槽控制器,配置有140个惯性测量单元和105个倾角传感器。

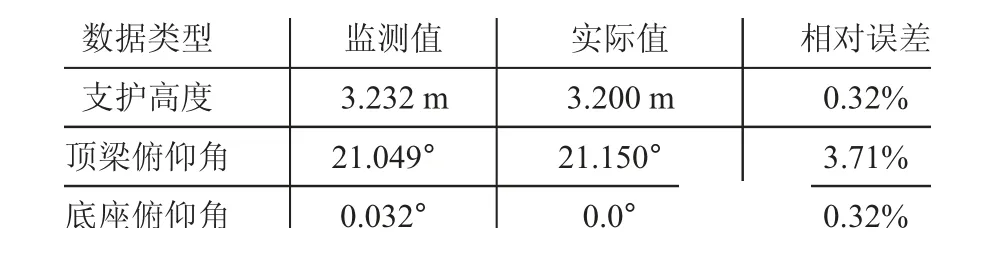

基于姿态监测系统对液压支架的工况进行监测,数据采集频率为2 Hz,即每间隔0.5 s对数据进行采集,采集的数据包括液压支架顶梁俯仰角、底座的俯仰角和支护高度,对采集的数据进行处理,即取得平均值,所得的监测数据和实际数据进行对比,对比结果如下页表1所示。

综合对比表1中的监测数据可知,液压支架支护高度的平均误差为0.02 m,相对误差为0.32%;液压支架顶梁俯仰角的平均误差为0.34°,相对误差为3.71%;液压支架底座俯仰角的平均误差为0.18°,相对误差为0.32%。

表1 姿态监测系统的监测效果

4 结语

液压支架为综采工作面的关键支护设备,其对于保证综采工作面的安全生产具有重要意义。在实际生产中,液压支架需根据现场实际工况对其姿态进行准确、快速调节,同时对液压支架的姿态监测也非常重要。因此,本文设计了一款液压支架姿态监测系统,主要包括有惯性测量模块、倾角测量模块和姿态监测模块。经实验表明:针对液压支架支护高度、顶梁俯仰角和底座俯仰角三类参数的监测平均误差和相对误差均在可接受范围之内。