刮板输送机链传动故障诊断研究

2022-09-23李斌

李 斌

(潞安化工集团漳村煤矿,山西 长治 046032)

引言

刮板输送机是煤炭企业生产的重要运输设备,对企业科学高效发展至关重要。链传动系统作为刮板输送机物料运输过程中的主要承载与牵引系统,对刮板输送机安全稳定运行、煤炭企业安全高效生产影响重大[1-2]。随着我国自动化、智能化技术的不断提升,刮板输送机也逐步得以完善,自动化与智能化水平的提高使得刮板输送机故障发生的概率也逐步增加,加之系统结构的不断复杂,针对刮板输送机链传动系统的故障诊断研究意义重大[3]。本文运用中部槽振动分析的方法进行刮板输送机链传动系统故障诊断研究,以期保障刮板输送机链传动系统的稳定运行,提高企业生产效率。

1 刮板输送机及其链传动系统分析

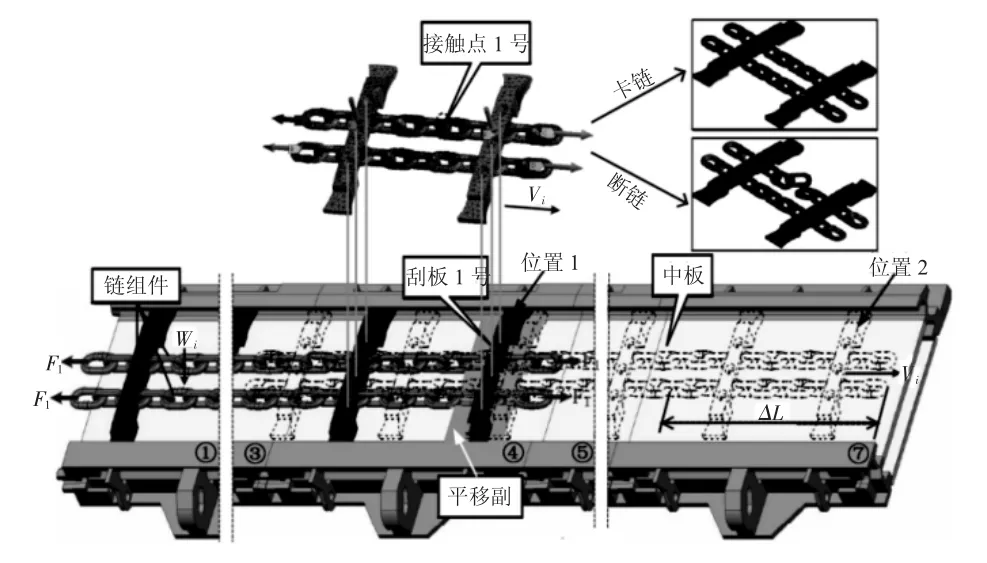

刮板输送机是煤炭企业开采的重要综采设备,除进行煤炭以及矸石运输外,还可对采煤机产生支撑以及导向作用,同时还可向液压支架提供支点。刮板输送机种类较多,本文主要以双链刮板输送机为主要研究对象,该类刮板输送机结构示意图如图1所示。双链刮板输送机主要分为机头、机身以及机尾三部分。其中,机头部分主要包括传动装置、动力平衡装置、动力垂直装置、鹅颈槽以及整体机架;机身部分主要由链传动部件以及中部槽构成;机尾部分主要由传动装置、动力装置、机架、油缸以及各类组件构成[4-5]。

据统计,刮板输送机的故障中有70%以上故障是由于刮板输送机链传动系统故障造成的。常见的刮板输送机链传动系统故障主要有刮板链卡顿以及刮板链断裂两种。其中,刮板链卡顿的发生表现为电动机卡顿、刮板链绷直不动;刮板链断裂主要是故障处刮板链断开,未保持连接状态。产生刮板链卡顿与断裂的原因主要有链条受力不均衡、链条长度过长以及组件间配合较差等[6]。链传动系统故障的发生往往伴随着中部槽振动特性的变化,因此本文基于对链传动系统中部槽振动状态的监测对链传动系统进行故障诊断分析。

图1 双链刮板输送机三维结构示意图

2 刮板输送机链传动故障诊断研究

2.1 振动模态分析

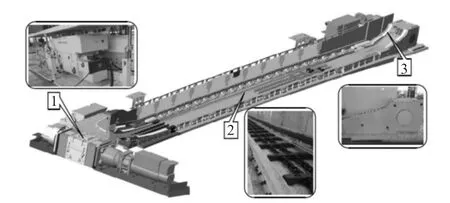

针对链传动系统中部槽的振动模态分析本文采用有限元的方法进行分析。有限元分析法是将中部槽模拟成为由多个离散体组成,且由多个节点连接成的模型,然后对模型中的各单元进行插值以及微分计算,再运用加权余量法以及变分法即可得出中部槽的振动特性。振动模态分析的具体步骤图如图2所示。

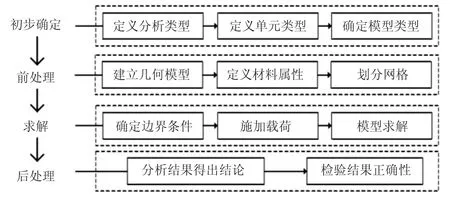

初步确定进行中部槽实体模型的建立,包括分类类型、单元类型以及模型类型的确定三部分,类型设置应为装配体;前处理主要包括模型建立、材料选择以及网格建立三部分,本文主要以重型刮板输送机为研究对象,运用Creo 2.0软件进行三维建模,材料密度设定为7 866 kg/m3,弹性模量设定为230 GPa,泊松比设置为0.3。建立的模型中单元数量共有773 782个,节点数量共有1 117 993个;求解主要是对边界条件、载荷以及模型所需数据进行求解。其中,刮板与刮板链横链的约束应设置为固定型,其他部件间的约束应设置为接触型;后处理主要是对分析结果进行验证分析,求出中部槽振动模态的固有频率。按上述步骤进行模拟分析,可得相关数据如表1所示。由表1数据可知,振动模态数据仿真误差较小,可反映中部槽的振动特性。

图2 振动模态分析步骤示意图

表1 振动模态分析相关数据

2.2 动态传输模型建立

动态传输模型的建立主要包括三个步骤,第一步是进行中部槽模型的基本参数设定,具体包括长度、截面积、链条速度、重量以及倾斜角度。本文设置长度为305 m,截面积设置为0.67 m2,链条速度设置为0~2 m/s,质量设置为190 kg/m,倾斜角度为1°;第二步为运用Creo 2.0软件进行三维建模,具体步骤与2.1相同;第三步为张紧力与载荷的施加。本文的仿真时间步设置为0.001 s,通过改变中部槽的不同状态进行振动特性分析。按上述方法进行模型建立,其传输系统三维示意图如图3所示。其中,V为链条运行速度,m/s;F为张紧力,N。

图3 中部槽动态传输模型示意图

2.3 振动信号分析

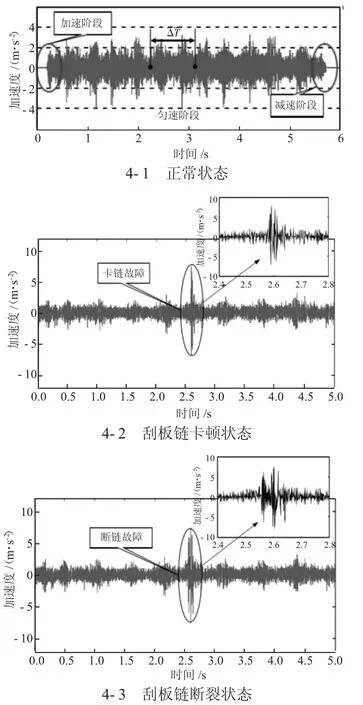

中部槽振动信号的分析首先应进行正常运行工况设置。本文设置链传动系统在0~0.5 s内属于均匀加速状态,由静止加速至1 m/s并进行匀速运动,保持匀速运动到5.5 s后系统开始进行减速,直至运行至系统停止。正常运行状态下中部槽的振动信号如图4-1所示。由图4-1可知,正常运行状态下的振动信号在加速与减速阶段未呈现出规律,在进入均加速状态后,中部槽的振动信号可看作时间间隔相同的多段信号,间隔可假设为ΔT,则ΔT时间段内链条运行的长度为L。

刮板链卡顿故障的振动信号如图4-2所示。刮板链卡顿故障其实际过程就是在刮板输送机正常运行过程中出现了刮板链速度瞬间降低为0的过程,其余时间刮板输送机运行正常。当电动机发生卡顿现象后,速度变为0,链条各部件会张紧,链条停止运动,卡顿现象过后,速度会恢复为1 m/s,继续进入正常运行状态。由图4-2可知,当刮板链卡顿故障发生后,故障振动信号的显示会有0.5 s左右的延迟,这是因为中部槽与其他部件主要通过摩擦力相互作用,当故障发生后,摩擦力作用刮板链张紧会有一定的延迟,因此振动信号也会有0.5 s左右的延迟作用。刮板链断裂故障的振动为图4-2所示。通过图4-1与图4-2、图4-3对比可知,故障状态下加速度变化明显,可显著判断出故障状态。由图4-2与图4-3进行对比可知,刮板输送机发生刮板链卡顿故障与刮板链断裂故障时,振动信号状态较为相似,较难判断,因此本文提出了运用自适应最优核时频分布的方法进行故障判断。

图4 不同状态下振动信号示意图

2.4 振动信号时频表示分析

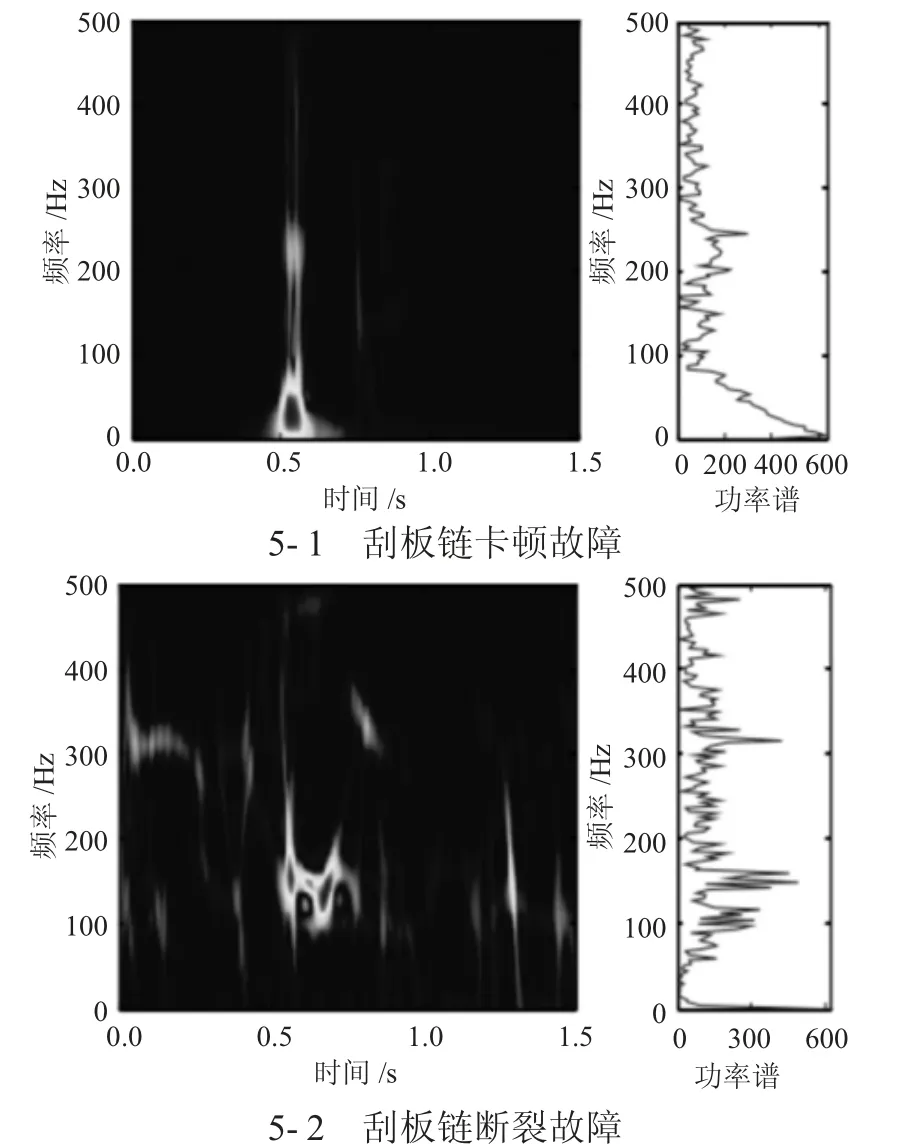

对刮板输送机进行时频特性分析,可得振动信号时频表示图如图5所示。图5中的明亮地带表示高能量区域,对比图5-1与图5-2可发现,刮板链断裂的高能量区域与卡顿故障区别明显。断裂故障存在两个高能量区域且频率范围高于卡顿故障。

图5 振动信号时频表示图

3 结论

作为煤炭企业井下运输的关键设备,刮板运输机的稳定运行对企业高效生产至关重要。通过分析可知,链传动系统故障为刮板运输机故障的主要部分。对此,本文运用了中部槽振动分析的方法进行链传动故障诊断分析,通过分析研究得出了以下结论:

1)刮板输送机链传动系统故障主要包括刮板链断裂故障与刮板链卡顿故障两种。

2)运用振动信号分析的方法可较好地区分出刮板输送机链传动系统处于正常状态还是故障状态,但无法判断具体故障类型;运用振动信号时频表示分析方法可判断出刮板链故障为断裂故障还是卡顿故障。

3)对上述方法进行测试研究后发现,该诊断方法判断准确,400组振动信号数据诊断准确率为100%,符合相关设计要求。