橡胶颗粒混合砂抗液化性能研究

2022-09-23吴世兴

吴世兴

(甘肃省白银公路事业发展中心,甘肃 白银 730900)

0 引 言

随着工业经济的发展,汽车等交通工具越来越多,因此产生的废旧轮胎也随之不断增多,轮胎为橡胶材料制成,其不能为自然所降解,焚烧处理又会严重污染空气环境[1,2],因此,如果可以将废弃轮胎再利用将具有重要的工程意义。

近些年,众多学者将废旧轮胎粉碎制成橡胶颗粒或橡胶粉,然后掺入路基填料中进行改良研究,取得了较多成果。颜椿钊[3]、李丽华等[4]均通过将橡胶粉掺入黏土中制成混合试样,探究了其抗剪强度变化,结果表明:混合试样的抗剪强度得到了显著的增强,且强度大小与橡胶粉的掺量有关,当掺量在较小范围变化时,混合试样抗剪强度随掺量的增大而增大,而当掺量增加到一定值后,随掺量的增大,混合试样抗剪强度反而下降。有研究表明[5],橡胶颗粒掺入砂土制成混合试样后,影响其抗剪强度的主要因素是橡胶颗粒掺量、形状及尺寸大小。朱伟[6]通过将水泥、橡胶颗粒及砂土按照不同配比混合制成水泥橡胶砂试样,分别研究了其抗压及抗剪强度等力学特性,结果表明:橡胶颗粒的掺加使得混合试样抗压及抗剪强度提升明显。

综上所述,国内外学者针对橡胶颗粒掺入路基填料制成混合料的改良问题进行大量的探究试验,但关于橡胶颗粒掺入砂土中制成混合砂材料的抗液化性能研究较少,因此,本文主要通过改变橡胶颗粒的掺量、粒径及混合砂的围压、固结比等,探究其动孔隙水压力随动荷载振次的变化规律,从而评价其抗液化性能。

1 试验概况

1.1 试验仪器

如图1所示,试验仪器采用DYNTTS型号动三轴仪,其由控制系统及数据采集系统组成,包括轴力及围压控制器、压力室、反压控制器、轴力及孔压传感器、信号接收器等。

图1 动三轴仪对混合砂试样施压过程

1.2 试验方案

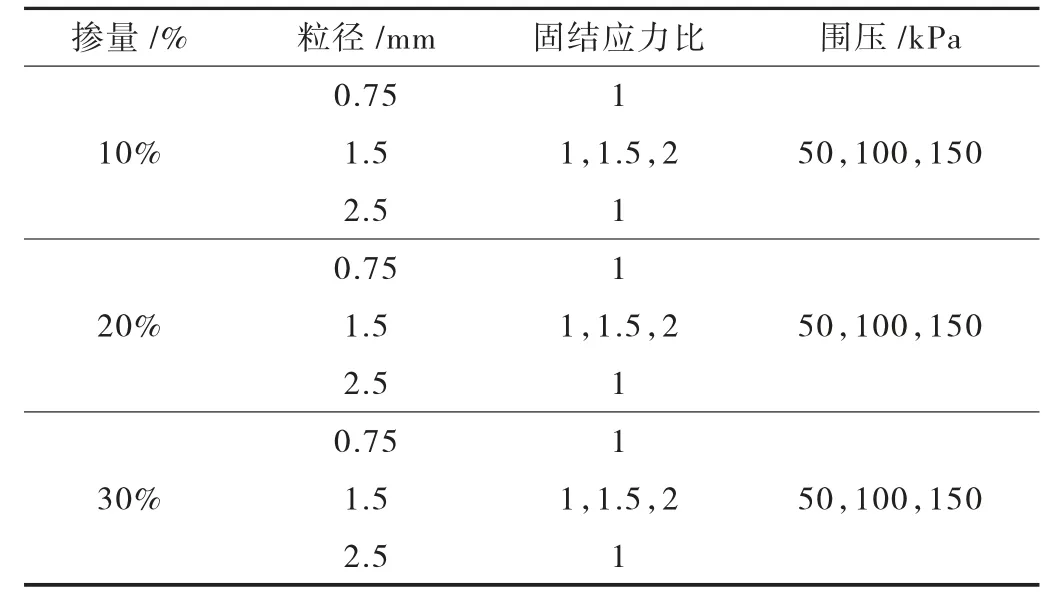

本文试验采用机械粉碎设备,并通过筛分试验将橡胶颗粒平均粒径取为0.75 mm、1.5 mm及2.5 mm三种,分别掺入砂土中制成混合砂试样,采用动三轴仪施加正弦荷载,荷载幅值为30 kPa,频率为1 Hz,荷载振次为300次,具体试验变量见表1。

表1 试验相关变量

2 试验结果分析

2.1 掺量、粒径对混合砂试样抗液化性能影响

为了探究当砂土中掺入橡胶颗粒制成混合砂时,颗粒掺量、粒径变化对混合砂的动孔隙水压力的影响规律,采用动三轴仪进行研究,动荷载施加为30 kPa,得出不同橡胶颗粒掺量及粒径对应的动孔压随动荷载振次变化规律曲线图,见图2。

图2 不同掺量及粒径对应的动孔压随振次变化规律曲线图

由图2可知,不同橡胶颗粒掺量、粒径的混合砂动孔压均随着动荷载振次的增大而增大,且发现增长规律分为三个阶段,分别为增长迅速阶段、稳定增长阶段及平稳阶段。

增长迅速阶段:由图2发现,当动荷载振次在0~25振次变化时,动孔压随振次变化增长迅速,变化曲线接近于直线,增长速率较快,这是由于未施加动荷载时,混合砂试样孔隙较大,因此当施加动荷载时,孔隙急剧减小,孔隙比也随之急剧减小,此时,动孔压增长迅速。

稳定增长阶段:混合砂试样经历增长迅速阶段后,孔隙大部分被压缩,此时随动荷载振次的增大,混合试样孔隙减小速率减慢,动孔压随振次变化曲线呈缓慢增长趋势。

平稳阶段:混合砂试样在动荷载振次较大时,孔隙基本处于完全压密状态,此时,动荷载振次增加,动孔压变化很小。

如式(1),表示混合砂试样的抗液化性能,以提高率R进行评价:

式中:R为提高率;Ud为动孔压;σ3为有效围压。

通过式(1)计算出不同橡胶颗粒掺量、粒径对应混合砂试样的抗液化性能提高率,见表2。

表2 橡胶颗粒掺量、粒径对混合砂抗液化性能影响

由图2试验结果可知:不同粒径橡胶颗粒的掺入可明显提高混合砂的抗液化能力,且橡胶颗粒粒径越大,混合砂试样的抗液化性能越好,同时,由表2,随橡胶颗粒掺入量的增加,相同粒径的混合砂试样的抗液化提高率也随之不断增大,且当颗粒粒径Dr为2.5 mm,掺入量Rf为30%时,提高率增大显著,可达52.6%。这是由于,当掺入橡胶颗粒粒径较大时,会使得混合砂的孔隙增大,在动荷载施加过程中,动孔压很容易被消散,从而在很大程度提高混合砂的抗液化能力。

由图2可知,当掺入橡胶颗粒粒径一定时,随掺量的增加,动孔压不断减小,当掺入量达到30%时,动孔压随振次的变化幅度很小,保持在30~50 kPa之间平稳增长,趋于稳定,由此可知,橡胶颗粒的掺入量对混合砂的抗液化能力影响较大,且掺入量越大,混合砂抗液化性能越好,当掺入量增长到一定程度后,混合砂试样橡胶颗粒成为主要受力骨架,此时,混合砂抗液化能力较强。

2.2 围压对混合砂试样抗液化性能的影响

为了探究围压大小对混合砂试样抗液化性能的影响,施加三种围压,分别为100 kPa、150 kPa和200 kPa,得出不同围压下混合砂试样动孔压随振次变化规律曲线,结果见图3。

图3 不同围压下混合砂试样动孔压随振次变化规律曲线图

由图3可知,随动荷载振次的不断增大,不同围压下的混合砂动孔压也随之不断增大,且增长速率不断减小,最后趋于平稳,同时发现,施加围压大小对混合砂动孔压影响较大,且围压越大,混合砂动孔压越小,抗液化性能越好。这是由于,当施加围压较大时,会使得混合砂试样的孔隙被最大程度压密,孔隙减小,因此抗液化能力明显提高。

2.3 固结应力比对混合砂试样抗液化性能的影响

为了探究固结应力比对混合砂试样抗液化性能的影响,采用动三轴试验进行试验分析,试验中固结比分别控制为K=1.0,K=1.5,K=2.0。当反压传感器变化值不大于5 mm3时视为固结完全,此时对不同固结比的混合砂试样施加动荷载,直至试样破坏,记录相关值,得出不同固结比下混合砂试样动孔压随振次变化规律曲线,结果见图4。

图4 不同固结比下混合砂试样动孔压随振次变化规律曲线图

由图4可知,随混合砂试样固结比的增大,相应的动孔压不断减小,且当固结比大于1.0时,动孔压减小明显,当动荷载振次达到300时,固结比为1.0时对应的混合砂试样达到了液化状态,而固结比为1.5、2.0时对应混合砂试样的动孔压仅为46 kPa、25 kPa,抗液化性能较强。由此可知,混合砂试样的固结比越大,其抗液化性能越好,且当固结比大于1.0时,抗液化性能提高显著。这是由于,当固结比大于1.0时,混合砂试样在固结过程中承受的围压值较大,使得试样更加紧密,且存在偏应力使得混合砂试样被施加剪应力,在动荷载作用下,扰动试样排列结构,使得其更加紧密,从而抗液化性能在很大程度得到提高。

3 结语

本文通过动三轴试验分别探究了不同橡胶颗粒掺量、粒径变化及混合砂试样围压、固结比变化对混合砂试样的抗液化性能影响,得出以下结论:

(1)不同橡胶颗粒掺量、粒径的混合砂动孔压均随着动荷载振次的增大而增大,且发现增长规律分为三个阶段,分别为增长迅速阶段、稳定增长阶段及平稳阶段。

(2)橡胶颗粒掺量及粒径对混合砂的抗液化能力影响较大,且橡胶颗粒掺量及粒径越大,混合砂试样的抗液化性能越好,且当颗粒粒径Dr为2.5 mm,掺入量Rf为30%时,混合砂抗液化性能最优,此时提高率增大显著,可达52.6%。

(3)施加较大围压会使得混合砂试样排列紧密,动孔压水压力减小,从而使得混合试样抗液化性能显著增强。

(4)混合砂试样的固结比越大,其抗液化性能越好,当固结比为1.5、2.0时对应混合砂试样的动孔压仅为46 kPa、25 kPa,由此可知当固结比大于1.0时,抗液化性能提高显著。