跨航道钢箱系杆拱桥拱梁整体顶推施工工艺

2022-09-23武德智胡元峰陈文强何艳青

武德智,周 盛,胡元峰,陈文强,何艳青

(海波重型工程科技股份有限公司,湖北 武汉 430207)

0 引言

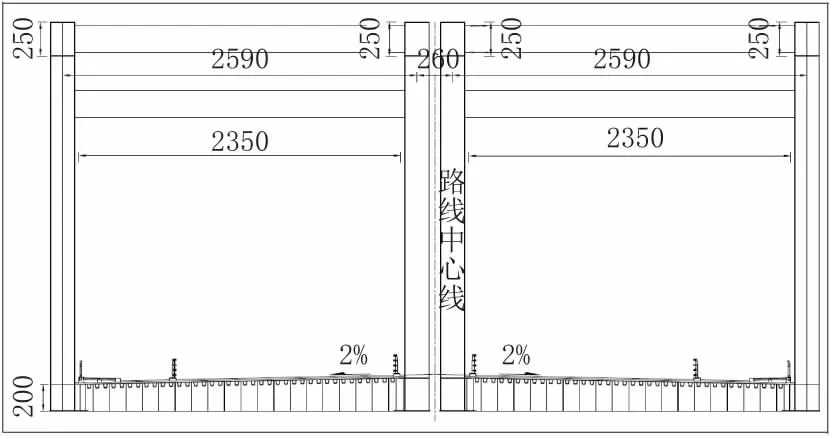

该工程路线由北向南前行,以桥梁形式跨越河道,路线位于直线段上,与航道交角约114.41°。主桥上部跨径布置为120 m+140 m双跨简支下承式钢箱系杆拱,横向双幅,桥面宽度23.5 m,如图1所示;单幅拱肋中心间距为25.9 m,桥面横坡为2%,梁底水平,横坡通过系杆不等高设置。

图1 主桥桥型布置图(单位:cm)

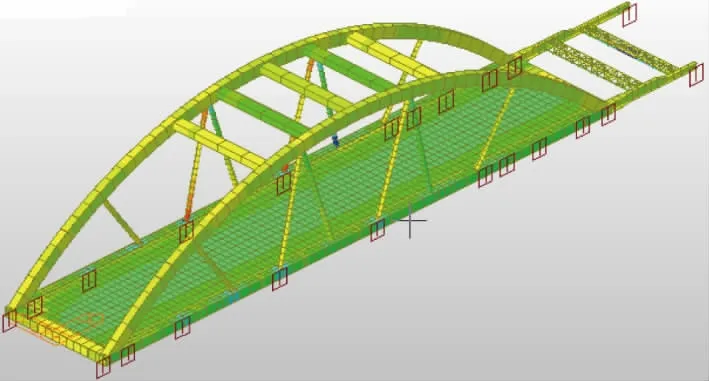

主桥上部结构由主拱肋、系杆、桥面系、吊杆、横撑等结构组成,如图2所示。主桥计算跨径117/137 m,矢高23.4/27.4 m,矢跨比1/5,拱轴线线型为二次抛物线。其中拱肋采用全焊钢箱结构,拱肋中心横向间距25.9 m;系杆采用矩形截面结构,沿系杆中心线每3 m设一道横隔板;桥面系以横梁及正交异性顶板作为桥面承重结构,主桥每隔3 m设一道中横梁;吊杆在系杆侧采用吊耳销式连接,在主拱肋采用锚压板式连接,主拱肋处锚头为张拉端;120 m跨两拱肋间设置4道横撑,140 m跨两拱肋间设置5道横撑,均采用箱形截面。

图2 主桥横断面示意图

该项目施工关键技术有二:一是顶推施工导梁、主拱临时撑杆设计,二是顶推过程中的纠偏措施。本文对此进行详细介绍。

1 总体施工工艺介绍

该桥上部跨径布置为120 m+140 m双跨简支下承式钢箱系杆拱,其中140 m跨采取“异位拼装,带拱顶推”的工艺施工,120 m跨采用原位拼装工艺施工[1]。

140 m跨主桥采用200 t浮吊在120 m跨位置拼装系杆、横梁及桥面板分段,完成后在系杆上搭设格构支架,采用200 t浮吊吊装拱肋节段,完成后安装导梁及其他临时结构,进行140 m跨顶推施工。单跨拱肋由两端向跨中对称拼装,最后在跨中附近合龙。施工工序依次为水中临时支墩施工→拱脚起吊、拼装→系杆拼装节段起吊、拼装、连接→拱肋拼装支架搭设→拱肋起吊、拼装、连接→梁拱临时连接斜撑吊装→拱肋拼装支架拆除→横撑吊装→顶推施工→落梁施工,如图3所示。

图3 140 m跨主桥拼装流程图

2 导梁及主拱顶推临时撑杆设计

2.1 导梁设计

根据施工现场条件,顶推用临时支墩纵桥向最大间距达40 m,因此钢梁前端需设置导梁。为降低导梁自重,并满足钢梁顶推施工要求,设计采用变截面工字型导梁[2],由根部(与钢梁连接处)向端部逐渐减小。由于桥梁与航道斜交导致导梁两侧工字梁纵向长度分别为32 m、25 m,导梁与钢梁连接处设有两组纵梁,导梁的两组纵梁端部设计成台阶状,以利于过墩时起顶,如图4所示。

图4 顶推导梁示意图(单位:mm)

2.2 主拱顶推临时撑杆设计

顶推过程中,拱肋采用φ1 020×20 mm钢管组成A字支撑[3],支撑与拱肋及系杆设计专用接头进行插接,如图5所示。

图5 主拱顶推临时撑杆示意图

3 顶推施工工艺介绍

3.1 顶推施工工况

该项目为一次顶推过跨施工,典型施工工况如下:

(1)顶推距离40 m时,此时为最大前悬臂工况(前端下挠最大),如图6所示。

图6 主拱顶推最大前悬臂工况

(2)顶推距离50 m时,此时为最大后悬臂工况(后端下挠最大),如图7所示。

图7 主拱顶推最大后悬臂工况

(3)当导梁过最大跨1/2长度时,导梁上拱变形最大工况,如图8所示。

图8 主拱顶推导梁上拱变形最大工况

(4)顶推距离80 m时,导梁上墩,此时为钢梁受力最不利工况,如图9所示。

图9 主拱顶推导梁上拱变形最大工况

(5)顶推距离120 m时,140 m跨钢梁顶推到位,如图10所示。

图10 主拱顶推到位

3.2 顶推过程受力分析

3.2.1 有限元模型建立

采用Midas/Civil建立本工程桥梁顶推分析模型,钢箱梁与导梁均采用梁单元模拟,用“仅受压”弹性支撑模拟顶推施工过程中顶推结构的支座竖向受力状态,根据支架模型计算其抗侧移刚度,用弹性支座模拟顶推施工过程中顶推结构的支座水平受力状态。整体计算模型如图11所示。

图11 有限元顶推计算模型

3.2.2计算工况

整个顶推施工的关键过程可以分为以下几个工况:

工况1:拼装工况;

工况2:顶推距离50 m,最大后悬臂工况(一);

工况3:顶推距离80 m,最大后悬臂工况(二);

工况4:顶推开始,导梁脱离顶推支架,最大前悬臂工况(一);

工况5:顶推距离40 m,最大前悬臂工况(二);

工况6:导梁过墩二分之一,导梁上拱最大工况(一);

工况7:导梁过墩三分之二,钢梁受力最不利工况;

工况8:顶推距离120 m时,落梁工况。

3.2.3 计算结果分析

由表1顶推施工分析结果汇总可知,最大组合拉应力114 MPa,最大组合压应力-183 MPa。拱和桥面梁的材质为Q355,斜撑和导梁的材质为Q235,最大组合应力值均小于容许应力值;同时导梁前端在整个顶推施工过程中挠度幅值最大为134 mm,小于1/200L规范要求,发生在工况9阶段,即落梁工况。因此,在顶推施工中主体结构受力安全。

表1 顶推施工分析结果汇总表

4 顶推过程中的纠偏措施

对钢箱拱桥,主梁的线形控制是本项目的重难点。结合该项目的施工特点,在施工过程及成桥时,其线形控制主要包括:

(1)主桥整体拼装成桥线形;

(2)顶推施工过程中主桥线形;

(3)顶推施工顶推过程中主拱的轴向偏位。

4.1 顶推过程中线型控制

(1)试顶推:正式顶推前,应对主桥整体进行试顶推,以便确认顶推设备、支架系统、及导梁均在正常运转。

(2)支架状态观测:在顶推施工过程中,随时观察支架状态(如支架预留下沉量、支架应力、支架位移等数据),根据观测结果及时调整。

(3)实时监控:在顶推施工过程中,应实时监控线形和应力并根据结果及时调整。观察液压系统中各油缸的顶升压力、高度等数据,分析目前状态下主桥的受力状态并及时调整,线型发生较大偏差(偏差≥30 mm)时,需立即进行纠偏,避免因线型导致结构受力不均衡或失稳等问题。

4.2 顶推过程中的纠偏措施

为了防止钢梁在顶推过程中发生横向偏移,须在每次顶推行程完成后检查钢梁是否发生偏移,若偏移距离在许可范围之内,则可继续顶推,若偏移距离即将超出许可位移,则需进行纠偏[4]。纠偏主要控制措施如下:

(1)在钢梁前端和尾端的中部(中线位置)设置控制标志,标志地方粘贴全站仪测量反光设备。通过既有的桥梁测量控制点,用全站仪测量出其各控制点的坐标,从而反算出钢梁所处位置的对应桩号和所在位置的横向偏移量(偏距),将测量结果反馈给步履机操控人员适时进行纠偏。

(2)在梁底作用点位置做上标记,顶推过程中步履机看守人员必须连续观测,确保顶升的作用点平面位置偏差小于3 cm。条件允许时,可在梁前端和尾部设置平面位置观察点予以监控。当步履机作用点位置偏移值大于3 cm时,必须进行纠偏。

(3)当中央控制系统检测到钢梁梁体发生偏移或工作人员发现梁体偏移后,会根据偏移情况决定要纠偏的步履机号,由于每台步履机都配置有横向纠偏顶,可以对各种情况下的偏移进行调整。若钢梁只有前端发生偏移,则只需对前端步履机进行局部纠偏,若钢梁整体发生偏移或者小幅旋转,则可通过前后纠偏顶调整偏移距离及偏移角度。在纠偏时,步履机竖向千斤顶处于顶升状态,两侧纠偏顶带动步履机上部千斤顶进而带动钢梁向左或者向右偏移,偏移距离可根据纠偏顶行程进行调整,纠偏完成后,纠偏顶回收,竖向千斤顶回落。然后再进行下一次顶推循环。

5 结语

该项目主桥钢结构采用工厂化大构件加工,在现场进行组装与焊接的模式,提高了施工质量和解决了施工场地限制等因素。同时采用步履式顶整体推施工,有效的解决了跨航道保通施工的问题。在顶推过程中应重视线形控制,采取多种措施及时进行纠偏,从而确保顶推线形和结构受力等满足设计要求。