福建某铜铅锌多金属硫化矿选矿工艺研究*

2022-09-23刘珊珊朱启象康志强单纯希

刘珊珊,杨 锋,2 ,朱启象,康志强,2,单纯希

(1.桂林理工大学 地球科学学院,广西 桂林541004;2.有色金属矿产勘查与资源高效利用省部共建协同创新中心,桂林理工大学,广西 桂林 541004;3.福建省197地质大队,福建 泉州 362011)

0 引言

铜、铅、锌等矿产资源是保障国家经济健康发展的基础[1-4]。随着铜铅锌矿产资源的不断开采,富矿资源日趋枯竭,难采难选矿资源量逐年增加,为了高效回收利用这部分矿产资源,选矿工艺研究成了需要重点关注的问题[5-9]。合适的选矿工艺流程对多金属硫化矿的选矿回收意义重大。福建某铜铅锌多金属硫化矿床已查明铜金属量约1.6万t、铅金属量约2.6万t、锌金属量约10万t,并伴生银、铟和锡等矿物,其他杂质少,具有较高的综合回收价值。矿山目前尚未建立选矿厂,为确定本矿床铜铅锌多金属硫化矿石选矿工艺流程和选矿技术指标,在系统采样的基础上开展了矿石可选性试验研究,以便更好地进行矿山经济评价,并为资源开发利用与矿山总体规划提供可靠依据[10]。

1 矿石性质

矿石试样的结构和构造较为复杂,其中:结构以自形晶、他形晶、交代残余、熔蚀、固溶体分离等结构为主,压碎结构、鳞片状结构次之;构造以块状、脉状构造为主,浸染状、斑点状、晶洞状、流纹状构造次之。矿石中的有用矿物与脉石矿物相互交代、充填和包含,其中:方铅矿交代溶蚀铁闪锌矿,黄铜矿和方铅矿交代溶蚀黄铁矿,黄铜矿交代充填黄铁矿裂隙;铁闪锌矿、方铅矿、黄铜矿相互交代、相互包含。对试样进行了矿物质量分数测定、化学多元素分析以及有价元素物相分析,结果分别见表1、表2和表3。

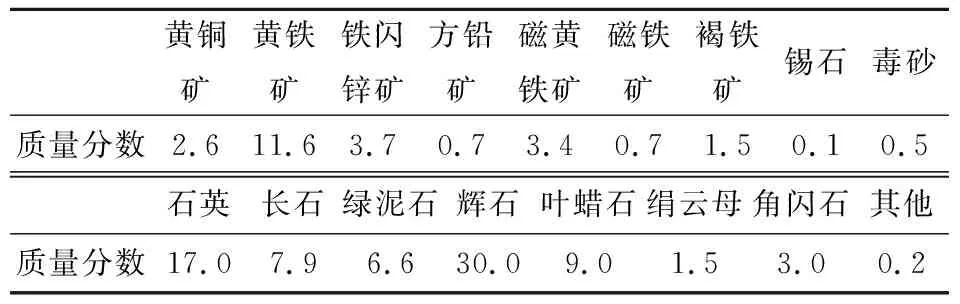

表1 试样矿物质量分数测定结果 单位:%

表2 试样多元素分析结果单位:%

表3 矿石铜铅锌物相分析结果 单位:%

由表1可知:原矿主要金属矿物有黄铜矿、铁闪锌矿、方铅矿、黄铁矿、磁黄铁矿;脉石矿物主要有石英、长石、辉石、绿泥石和叶蜡石等。

由表2可知,除了Cu、Pb、Zn具有回收价值外,Ag、Au、In、Sn、S也均具有综合回收价值。

由表3可知:硫化铜中的铜占铜矿物中铜的96.88%,硫化锌中的锌占锌矿物中锌的93.02%,说明铜、锌氧化率不高,为原生矿石;而铅氧化率偏高(氧化铅和铅铁矾中的铅占铅矿物中铅的13.89%),硫化铅中的铅占铅矿物中铅的86.11%,为混合矿石[11]。

2 选矿工艺研究

2.1 铜铅锌浮选工艺流程试验

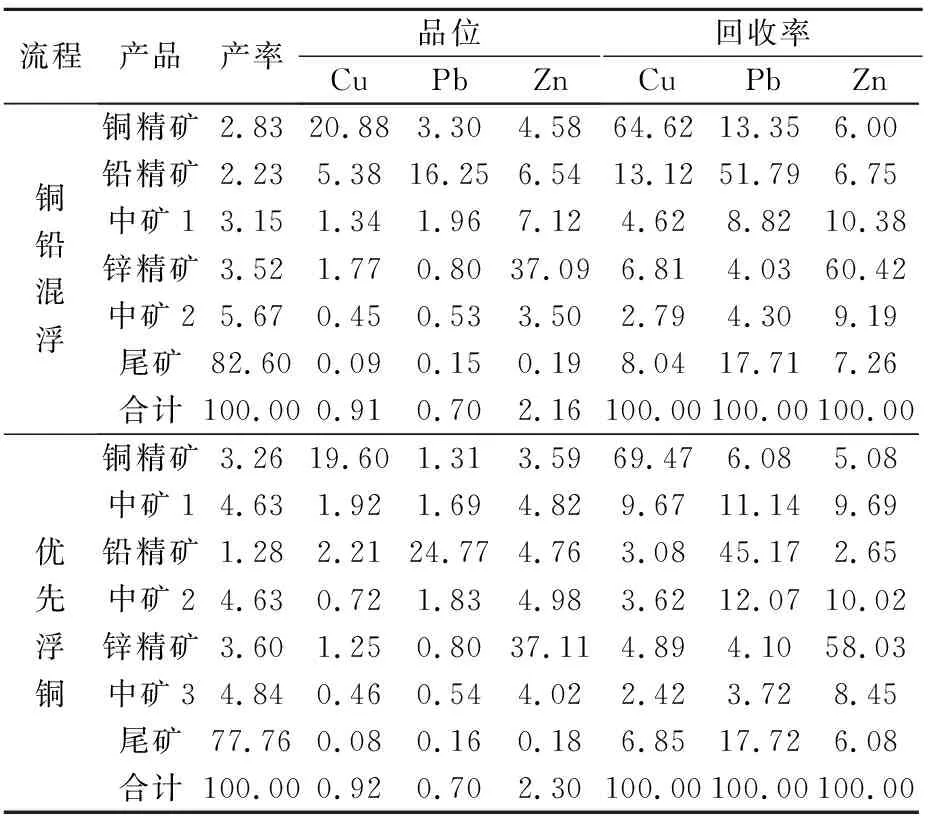

经初步探索试验确定各药剂大致用量后,进行了铜铅混浮-铜铅分离流程(简称“铜铅混浮流程”)与优先浮铜流程的对比试验,结果见表4。

表4 工艺流程对比试验结果 单位:%

由表4可知:在铜精矿铜品位略低的情况下,优先浮铜流程的铜精矿铜回收率比铜铅混浮流程的高4.85个百分点,且铜精矿中铅、锌含量较低;此外,优先浮铜流程的铅精矿铅品位也比铜铅混浮流程的高8.52个百分点,且铜、锌含量也较低。

经精矿产品显微镜下鉴定发现:铜铅混浮流程获得的铅精矿中,黄铜矿与黄铁矿的伴生体较多,铜铅分离时,铅抑制剂也抑制黄铁矿,使部分铜连生体进入铅精矿中,造成铅精矿中铜含量升高,这是该流程铜精矿铜回收率下降的主要原因。由于原矿铅品位较低(0.70%),采用铜铅混浮流程时,上浮的杂质(以黄铁矿为主)在铜铅分离时在铅抑制剂的作用下大部分将进入铅精矿中,因此较难获得高品位铅精矿。由于优先浮铜流程从提高铜精矿铜回收率及提高铅精矿铅品位两方面均优于铜铅混浮流程,所以本研究确定采用优先浮铜流程。

2.1.1 磨矿细度对混合浮选指标的影响

试样的岩矿鉴定结果表明有用矿物嵌布粒度不均,为得到更好的分选效果,进行了磨矿细度试验,结果见图1。

由图1(a)可知,随着磨矿细度由-74 μm质量分数占75.08%增至95.72%,铜精矿铜回收率由66.53%逐渐提高到75.79%;由图1(b)可知,尾矿铅品位逐渐下降,其锌品位基本不变。综合考虑,磨矿细度控制在-74 μm质量分数占90%左右较合适。

2.1.2 药剂用量对铜浮选指标的影响

铜浮选通常通过加入硫酸锌抑制锌矿物上浮,加入ZA21(杂醇和APG的用量比为2∶1时合成的药剂命名为ZA21,其中:杂醇是具有3个以上碳链的一价醇类,主要含有异戊醇、丁醇、丙醇和庚醇等;APG是一类非离子表面活性剂,是单苷、二苷、三苷等的多苷混合物)抑制黄铁矿、磁黄铁矿及方铅矿上浮,即可获得较好的指标。

由于近年新研发的组合药剂Dy捕收剂不仅具有环境污染小、生产成本低的优势,而且在以往的铜浮选试验中取得了较好的指标,因此在铜浮选中进行了硫酸锌、ZA21和Dy三种药剂的用量试验,结果见表5。

表5 铜浮选硫酸锌、ZA21、Dy的用量试验结果

由表5可知:在铜浮选试验中是否添加硫酸锌,对铜及铅的分选指标影响均不明显,加入硫酸锌500 g/t时,铜粗精矿中的锌品位有所下降,再进一步加大硫酸锌用量,铜粗精矿中的锌品位的下降幅度略有增加,说明铜浮选粗选硫酸锌用量以500 g/t为宜;另外,铜浮选未加ZA21时,铜粗精矿中的铅、锌品位较高,随着ZA21用量的增加,铜粗精矿中的铅、锌品位逐渐下降,但当ZA21用量为400 g/t时,铜粗精矿的铜回收率稍有下降,因此铜浮选粗选ZA21用量以300~400 g/t为宜;还有当铜浮选粗选Dy用量为40 g/t时,铜粗精矿的铜回收率最高,说明Dy用量以40 g/t为宜。

2.1.3 不同捕收剂对铅浮选指标的影响

目前生产上使用较多的铅浮选捕收剂有丁铵黑药及乙硫氮,其次为丁黄药。近年来,新型捕收剂BN12(同Dy一样为环境友好型捕收剂)得到了广泛应用。因此,在铅浮选中进行了以上4种捕收剂的对比试验,结果见图2。

图2 铅浮选中不同捕收剂对比试验结果

由图2可知:铅浮选捕收剂使用丁铵黑药时,虽然铅回收率最高(79.41%),但铅粗精矿铅品位较低(2.77%),铅粗精矿中的锌品位较高,对提高铅精矿质量不利;使用丁黄药作捕收剂时,铅回收率最低(71.06%);而使用乙硫氮或BN12作捕收剂时的铅回收率均在77%左右,指标相近,且使用BN12时的铅粗精矿铅品位较高(3.52%),有利于铅精矿质量的提高。因此确定铅浮选的捕收剂为BN12。

2.1.4 药剂用量对铅浮选指标的影响

根据铅浮选捕收剂对比试验结果,除选择铅浮选常用药剂石灰、硫酸锌外,还选择BN12进行了对比试验,结果见图3。由图3可知:铅浮选石灰用量为4 000 g/t(pH=10)时,铅回收率有所下降;当石灰用量降至2 000 g/t或3 000 g/t时,铅回收率相近,稍高于石灰用量为4 000 g/t时的,因此,铅浮选矿浆pH控制在9左右为宜,即粗选石灰用量控制在3 000 g/t左右;另外,铅浮选未加硫酸锌时,铅粗精矿中锌含量偏高,加入500 g/t硫酸锌后,铅粗精矿中锌含量明显下降,再继续加大硫酸锌用量至800 g/t时,铅粗精矿中锌含量下降幅度已不明显,说明铅浮选粗选硫酸锌用量以500 g/t为宜;而铅浮选粗选的BN12用量以60 g/t为宜,继续增大其用量,铅回收率不再上升。

图3 铅浮选石灰、硫酸锌、BN12用量试验结果

2.1.5 药剂用量对锌浮选指标的影响

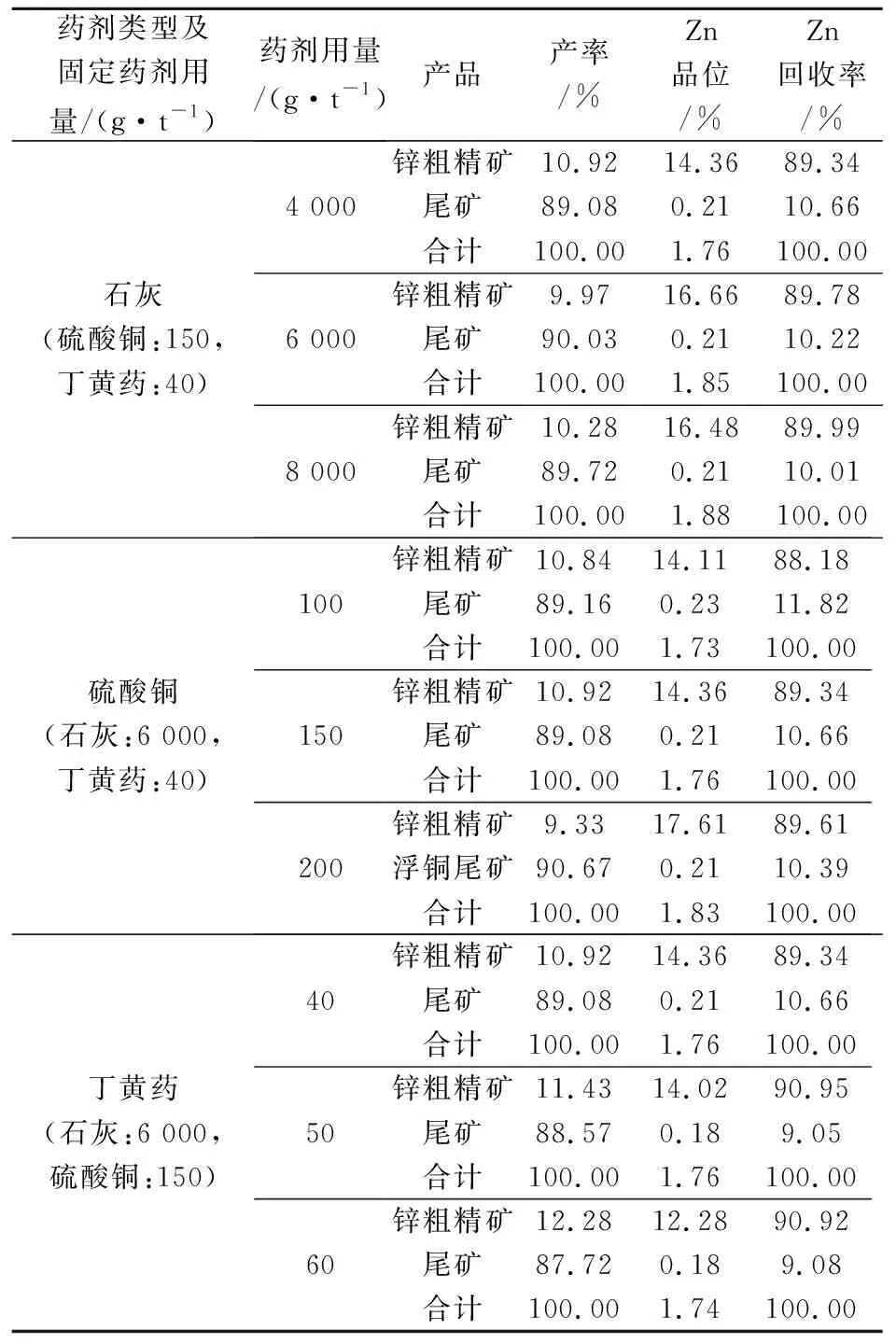

锌浮选最常用的药剂有石灰(抑制黄铁矿、磁黄铁矿、毒砂等)、硫酸铜(活化锌矿物)、丁黄药(捕收锌矿物),因此进行了石灰、硫酸铜、丁黄药的锌浮选用量试验,结果见表6。

表6 石灰、硫酸铜、丁黄药的锌浮选用量试验结果

由表6可知:锌浮选粗选石灰用量为4 000 g/t时锌粗精矿锌品位较低,石灰用量为6 000 g/t时锌粗精矿锌品位较高,但石灰用量对锌回收率影响不大;此外,当硫酸铜用量为150 g/t时,尾矿锌品位较低,再增大其用量,尾矿锌品位没有进一步降低,说明硫酸铜用量以150 g/t为宜;随着丁黄药用量的增加,锌回收率逐渐升高,尾矿锌品位逐渐下降,但当丁黄药用量为50 g/t时继续增加其用量,锌回收率不再升高,说明锌浮选粗选丁黄药用量以50 g/t为宜。

2.2 铜铅锌浮选闭路试验

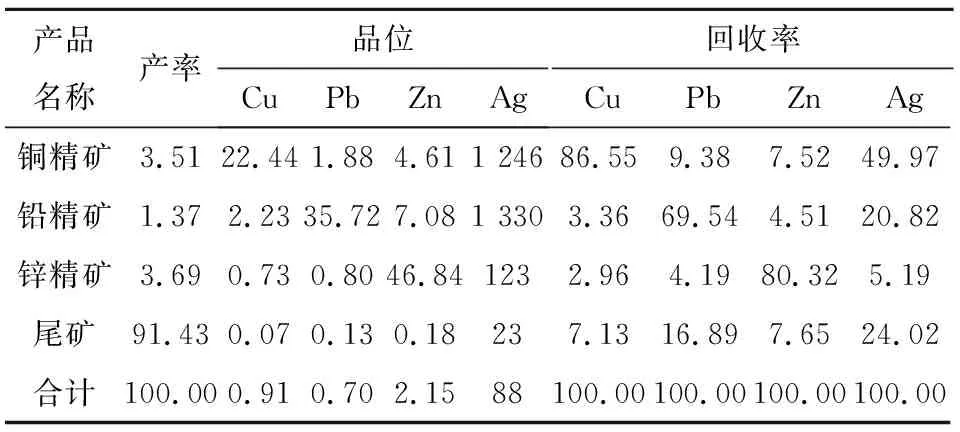

通过上述试验,确定采用优先浮铜工艺流程(见图4)进行闭路试验,结果见表7。

图4 铜铅锌闭路试验流程

表7 铜铅锌闭路试验结果 单位:%

由表7可知,铜铅锌各精矿品位达到了销售质量要求,铜铅锌回收率也达到了预定目标。

2.3 伴生矿产综合回收试验

根据表2分析结果,银、铟、锡、金、硫具有综合回收价值。经岩矿鉴定,该矿床未发现银的独立矿物,在选矿回收铜和铅时,银在铜精矿和铅精矿中得以综合回收,推测银以类质同象进入了含铜矿物和含铅矿物中。本试验获得的铜精矿银品位为1 246 g/t,银回收率为49.97%;铅精矿银品位为1 330 g/t,银回收率为20.82%;铜铅两精矿中银的总回收率为70.79%,银的综合回收指标较好(见表7)。

原生矿石铟品位为0.005%,尚未发现铟有独立矿物存在,通常情况下,在铜铅锌多金属硫化矿石中铟容易以类质同象形式取代锌晶格而进入铁闪锌矿或者闪锌矿中,选矿回收锌时铟得到了综合回收。本试验获得的锌精矿铟品位为0.062%,铟回收率为45.76%。铟回收率比锌回收率低很多,说明有相当一部分铟未赋存于铁闪锌矿中。

对铜铅锌浮选尾矿进行了锡、硫的综合回收探索试验,并进行了两个方案的对比。方案Ⅰ是先浮选回收硫再用摇床回收锡;方案Ⅱ是先用摇床获得锡、硫重砂,再对重砂进行脱硫浮选分离锡与硫。试验结果见表8。

表8 锡、硫综合回收试验结果 单位:%

由表8可知:两个方案获得的锡综合回收指标相近,由于铜铅锌浮选时磨矿细度-74 μm质量分数达90%,给锡石的回收带来了不利影响,再加上原生矿石锡品位较低(0.11%),因此锡综合回收指标不理想;此外,方案Ⅰ硫精矿硫回收率较高,但其流程复杂、选矿生产成本较高,方案Ⅱ硫精矿硫回收率虽然较低,但其流程简单、投资少、生产成本低、占地面积小。

3 选矿生产流程

根据上述试验结果及现场生产情况,推荐该矿选矿采用如图5所示的两段磨矿分级流程。

图5 全程闭路试验流程

4 结论

a.试样多元素分析结果表明,本研究矿石中可利用的矿种有铜、铅、锌、银、金、锡、铟、硫等,综合回收价值较高。

b.本次试验推荐的工艺流程为优先浮铜工艺流程。

c.优先浮铜流程的最佳工艺条件为:采用两段磨矿分级流程,磨矿细度控制在-74 μm质量分数接近90%;为提高选矿回收率,铜、铅、锌浮选至少各设置3次扫选;为进一步提高精矿质量,铜浮选和锌浮选各设置3次精选作业,铅浮选设置4次精选作业;暂不考虑锡、硫的综合回收。

d.铜铅锌闭路试验指标为:铜精矿铜品位22.44%、铜回收率86.55%,铅精矿铅品位35.72%、铅回收率69.54%,锌精矿锌品位46.84%、锌回收率80.32%。