致密气井体积压裂技术可行性研究与认识

2022-09-23赵战江安琦李德

赵战江,安琦,李德

1.中海油源发展股份有限公司 工程技术分公司(天津 300452)

2.中联煤层气有限责任公司(北京 100015)

0 引言

致密气藏储层大多属于中、低渗透储层,并且低渗透、特低渗透占据了相当大的比例,储层非均质性明显,孔隙度低、连通性差,敏感性强[1-5]。常规压裂追求压后产量、有效期和经济效应,设计水力裂缝一般为双翼对称分布的单一裂缝,设计着力点放在如何形成更长的裂缝长度或导流能力上[6-8]。压裂目的层的岩性、含气性、敏感性、隔层条件和其他地质气藏条件等因素不同,存在匹配的施工排量低、压裂施工规模偏小等问题。常规压裂裂缝是以张性破裂为主的裂缝,裂缝形态单一,其裂缝导流能力是靠支撑剂的支撑作用,获得的渗流面积有限,导致改造不充分,约有20%的措施井压裂改造后未获得理想的工业气流[9]。

因此,有必要根据目标致密气田储层地质特征,结合体积压裂缝网形成机理与缝网形态,进行致密储层体积压裂可压性评价,优选压裂工程甜点区,重点开展压裂工艺优化研究,形成一套致密气体积压裂技术及配套工艺,最终达到提高单井产量和采收率,储量动用最大化的增产目的。

1 致密气藏体积压裂关键技术适应性研究

1.1 体积压裂改造技术

体积压裂是通过压裂方式将储层基质“打碎”,获得的裂缝首先是剪切破裂裂缝,伴随张性破裂与剪切破裂兼有的撕裂性裂缝,裂缝形态复杂[10-13]。随着施工时间的增加,还发生剪切缝和撕裂缝向张性裂缝转变的现象,尤其是近井筒处裂缝,从而形成网络裂缝,使裂缝壁面与储层基质接触面积最大,使得基质中的油气向裂缝的渗流距离最短,基质流体向裂缝渗流阻力最小,极大提高了储层的整体渗流能力,实现对储层在长、宽、高三维方向的“立体改造”[14]。

1.2 可压性综合分析研究

1.2.1 储层分类评价

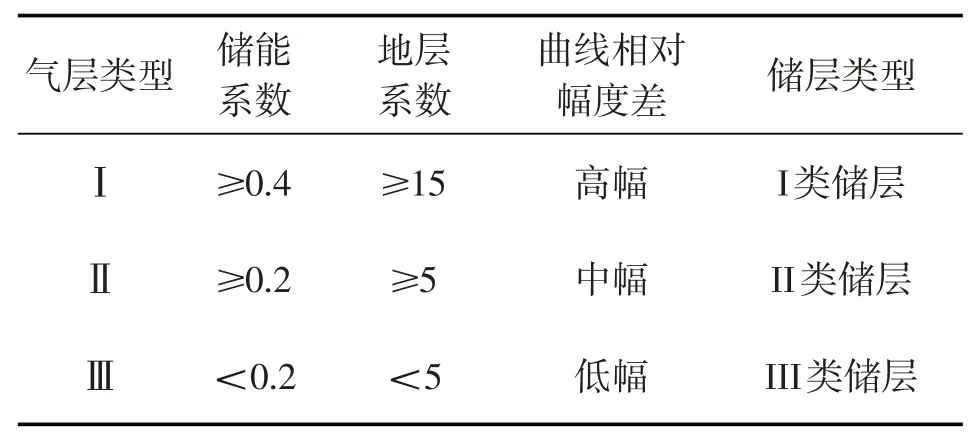

根据储层特征、沉积微相特征、砂岩物性特征、孔隙结构特征的研究,将储层分为3类,I类和II类为有利区(表1)。

表1 气层分类评价标准

利用已投产井测井、录井、岩芯及分析化验资料确定气层物性下限。

通过对目标区内地层系数的表征,目标区内地层系数大于等于5的Ⅰ类和Ⅱ类气层连片分布在主河道上。

1.2.2 工程可压性评价

用可压性指数大小来表征压裂的难易程度,可压性的好坏直接关系到储层体积改造形成缝网的效果,选择压裂“甜点”至关重要[15]。通过对目标区块的裂缝特征分析认为,发育于中薄层砂岩及粉细砂岩中,微裂缝可分为粒内缝、粒缘缝和穿粒缝,裂缝作用有利于次生溶蚀孔发育,改善储集空间,提高油气充注效率,有利于形成甜点区。

1)储层岩石脆性。考虑脆性指数的可压性指数FI1为:

式中:Brit=(EBrit+μBrit)/2,EBrit和μBrit为归一化杨氏模量和泊松比,Brit为通过弹模-泊松比法确定的岩石脆性指数。

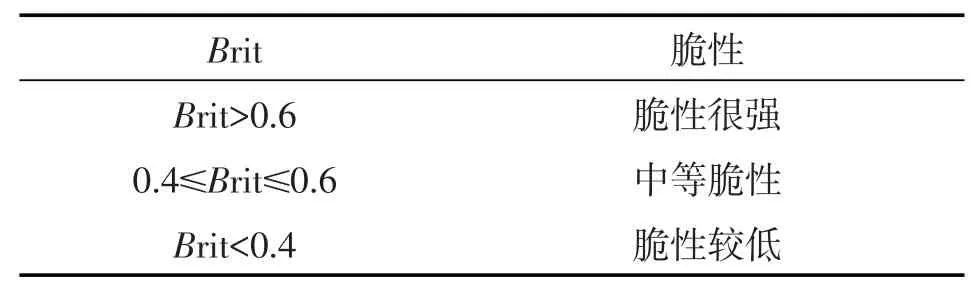

结合临兴神府区块储层脆性指数分布结果,制定脆性指数分类评价标准,详见表2。

表2 脆性指数评价指标

2)天然裂缝与层理发育。天然裂缝为形成压裂缝网的基础,天然裂缝可压指数综合评价这两个参数的影响程度,天然裂缝可压指数表达式为:式中:F1为归一化相对裂缝发育程度;F2为裂缝走向与水平最大主应力方向夹角方程。

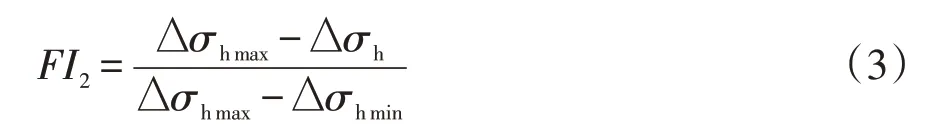

3)水平应力差异系数。归一化的水平应力差异系数可以表示为:

式中:∆σhmax为水平应力差异系数最大值;∆σhmin为水平应力差异系数最小值;∆σh为水平应力差异系数;归一化的水平应力差异系数为FI2。

水平应力差系数FI2大于0.4时,水力裂缝趋于单一缝;FI2小于0.2时,水力裂缝趋于复杂缝网。目的层水平应力差系数集中在0.3~0.5,趋向于形成简单缝。

采用层次分析法确定不同因素对可压性影响的权重,最后将归一化值与权重系数加权即为研究区基岩储层的可压性指数。工程可压性指数可由下式表示:

4)综合可压性分析。在储层评价、气层评价、工程可压性评价等研究的基础上,对研究区每个小层进行有利区筛选,再进行压裂井层的优选。研究表明,目标区块致密气层盒4段、盒6段、盒8段和太2段的中等脆性层段可以优选潜力层段作为体积压裂的目的层。

经分析,目标区块主力层石盒子组储层岩石类型以石英砂岩和岩屑砂岩为主,主要发育原生孔隙和溶蚀粒间孔,微裂缝较为发育。次生孔隙较为发育,在很大程度上改善了储层的物性,成岩过程中压实作用和胶结作用是储层致密的主要原因。石盒子组岩心分析孔隙度分布范围为0.66%~18.10%,平均孔隙度6.65%;渗透率主要分布范围(0.01~11.1)×10-3μm2,平均渗透率0.43×10-3μm2。

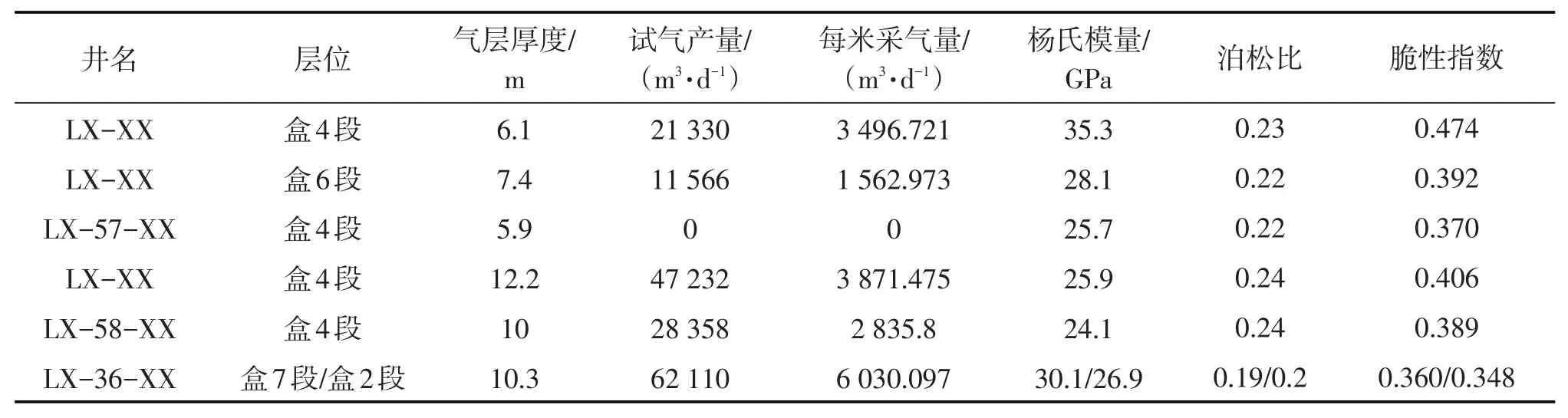

选取地质条件相近,施工规模相当的5口井6个压裂层,计算其杨氏模量及泊松比,分析气井米采气量与储层脆性指数正相关,具体数据见表3。

表3 气井试采成果及岩石力学参数

5)体积压裂工艺的优化认识。优选中等以上脆性的储层;选取岩性粗(含粒砂岩、粗砂岩、中砂岩)及气测显示较好的储层;目的层水平最小主应力低的储层。

2 体积压裂工艺实施方案的优化设计要点

2.1 规模优化

压裂规模优化包括压裂液总量优化和支撑剂总量优化两个方面。首先由产能预测模拟得出优化的支撑半长及导流能力后,再由裂缝扩展模拟软件模拟不同的液量、支撑剂量所对应的裂缝半长及导流能力,由此选择合适的压裂规模。

2.2 泵注工艺优化

致密气体积改造泵注过程中,应尽量避免出现早期井筒多裂缝,而在前置液阶段加入陶粉对天然缝或钻井诱导缝进行冲刷和预充填。其中涉及前置液段塞的优化问题,故还需通过段塞模型研究,分析段塞使用量的控制因素。

2.3 关键设计要点

1)混合压裂液体系。前期采用低黏度滑溜水体系可以很容易进入各网络裂缝并使其得以充分扩展形成复杂缝,用于沟通并延伸各天然裂缝系统;后期采用高黏度线性胶或冻胶体系,由于黏度高,难以继续进入滑溜水已经进入的天然裂缝系统,在高排量的共同作用下,会把主裂缝延伸的更加充分,通过自身携带的较高浓度的混砂浆,最终在主裂缝内提供一条高渗流通道,与之前已形成的天然裂缝通道相互贯通,形成理想的网络裂缝系统,能较大幅度地提高裂缝的有效改造体积和产气效果。

2)大排量大液量注入方式。该方式可对低孔低渗的致密储层进行充分造缝并产生次生裂缝,而形成缝网的关键是如何使裂缝延伸产生转向,另外,通过提高注入排量来减少支撑剂沉降。由于纵向上充分沟通储层,同时横向上增加裂缝长度,最大限度提高储量动用率和单井产量。针对有潜在天然裂缝的储层压裂,主裂缝缝长未达到设计预期值前,要控制排量、净压力,使其不超过天然裂缝张开的临界压力。

3)组合粒径陶粒支撑主支缝。采用不同的粒径组合陶粒支撑裂缝,保证压后气体流通通道。可以提供较高导流能力,在裂缝中人为产生桥堵,提高缝内净压力,主导裂缝扩展,促使裂缝转向,形成更复杂缝网。另外,组合粒径的设计使其在不降低导流能力的前提下便于输送,并保持合理的铺置浓度。

4)合理的设计簇长度和簇间距。体积压裂多级射孔采用“先分段再分簇,每次一段,一段多簇”的方式。其原理为先依据储层岩性物性参数对水平井目的层划分层段,再依据压裂难易度、造缝效果对每层段“分簇”,选择压裂液注入甜点。设计射孔簇长度:2簇时每簇1.5 m,3簇时每簇1 m,单孔排量应达0.25 m3/min以上,以获得理想的裂缝形态。设计簇间距:一般在20~30 m内,实现效果比较理想。

5)诱导裂缝转向。采用桥塞分层+光套管压裂方式,为最大限度提高施工排量,进而提升井底净压力,扩大接触面积,增加改造体积。为实现纵向上充分沟通储层,设计缝口暂堵颗粒,实现层间暂堵,最大限度沟通所有射孔段,实现复杂缝网形成。

3 体积压裂技术的现场应用

根据项目研究技术成果,结合地质分析情况,选取符合体积压裂技术条件的部分井开展该工艺应用,展开相应的施工效果对比。

该项目目标井选用可溶桥塞分段压裂技术,工艺主要为低黏度滑溜水或“胍胶+滑溜水”的复合压裂,通过优化液体黏度(滑溜水比例)、射孔簇数、施工排量来提高储层改造体积,如图1所示。

图1 缝网体积压裂的液体黏度和射孔簇数设计

3.1 关键技术参数的优化设计

1)压裂液体系黏度。图1(a)中杨氏模量低于30 GPa的偏塑性地层中滑溜水最优比例为30%~50%;杨氏模量高于30 GPa的偏脆性地层中滑溜水比例为60%~70%。

2)射孔簇数。从图1(b)可以看出,射孔簇数跟施工排量具有匹配关系,射孔簇数越多,达到最大储层改造体积需要的施工排量越高。

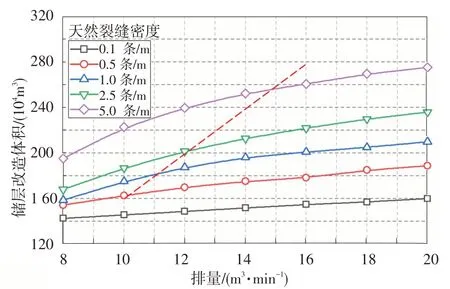

3)施工排量。根据图2施工排量与储层改造体积的关系,天然裂缝整体密度大于3条/m时,最优施工排量优化在12~16 m3/min;天然裂缝整体密度在0.5~3.0条/m时,最优施工排量在10~12 m3/min。

图2 施工排量与储层改造体积的关系

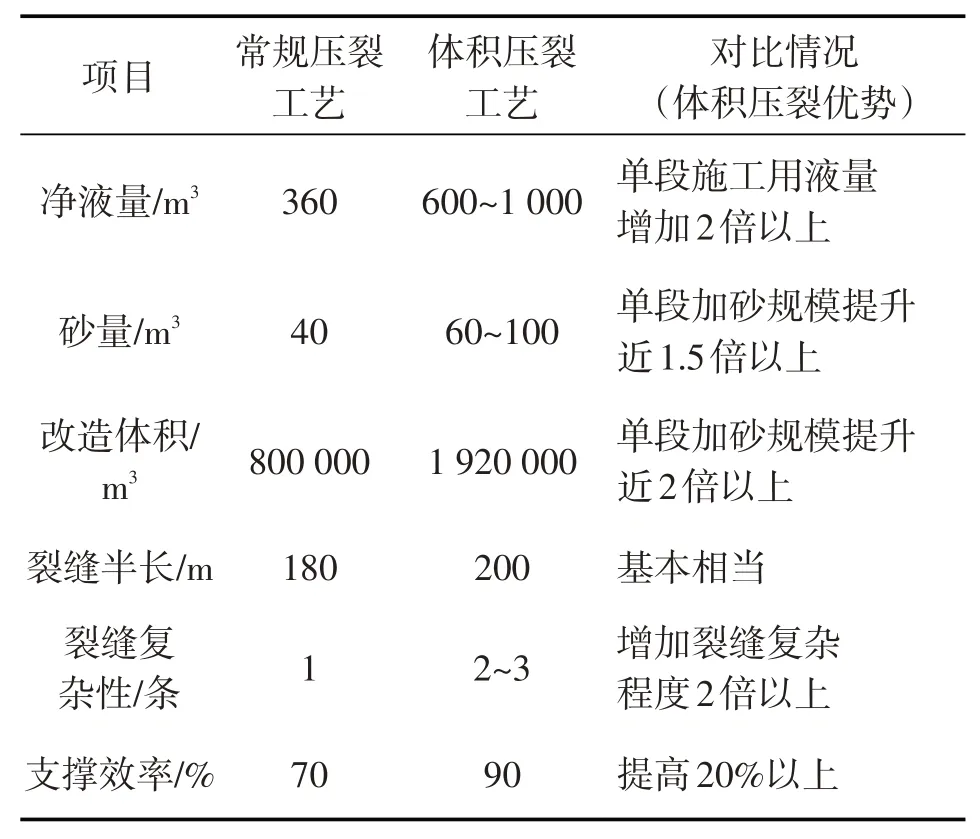

4)施工缝长的优化。根据LX1-XX-2D井测井解释成果,利用软件模拟了不同半缝长、不同导流能力下压后累产气产量大小(图3)。根据盒6段不同裂缝参数对应的压裂产能变化优化趋势,设计了裂缝半长为100~300 m,导流能力为100×10-3~500×10-3μm2·m。当裂缝半长达到200 m时,累积产量增加幅度减小;当导流能力达到300×10-3μm2·m时,产量增长率减小。因此考虑经济最优化,优选各储层导流能力、裂缝半长优化结果见表4,体积压裂工艺具有明显优势,与常规压裂工艺对比结果见表5。

图3 不同裂缝半长对应的累产气量

表4 裂缝半长与导流能力优化结果

表5 目标井采用体积压裂与常规压裂工艺的对比结果

3.2 实施效果

LX-XX-2D井盒6段气层厚度8.7 m,主要以细砂岩为主。采用可溶桥塞体积压裂作业方式,施工排量6~8 m3/min,总加砂量100 m3,采用滑溜水+交联液的组合压裂液体系,总入井液量964.4 m3,压后产能24×104m3/d。相较于同井台其他井,产能提高了10倍。

4 结论

1)通过对致密气藏体积压裂可压性评价方法研究,参考国内外储层分类分析、工程可压性的研究成果,优选出了一套适合致密气体积压裂的关键技术。

2)体积压裂井均遵循“前置液采用低黏压裂液造缝、携砂液采用高黏冻胶携砂”的压裂工艺技术思路。前置液优选低黏的线性胶或滑溜水体系造复杂缝,携砂液阶段采用全程高排量携砂的压裂工艺,实现了储层的充分改造。

3)从压裂目标函数、钻完井压裂一体化、射孔方案优选、主压裂裂缝参数优化、压裂工艺参数优化及配套压裂技术等方面,形成一套压裂优化设计方法。

4)对于致密气水平井,充分借鉴苏里格和大牛地油气田开发的成功经验,结合分段压裂工艺,优选连续油管底封拖动分段压裂或泵送桥塞分段压裂作业方式,优选大排量、混合压裂液体系和多段分簇射孔参数等工艺组合,实现致密气水平井的体积压裂经济开发是可行的有效措施。