铝合金表面等离子喷涂镍基涂层的耐磨损腐蚀行为

2022-09-23王晓军石喜军

赵 旭,王晓军,崔 熙,石喜军

(中国石油天然气股份有限公司长庆油田分公司第六采气厂,西安 710003)

铝及其合金具有密度低、强度高、导电性和导热性好、易挤压加工、切削加工性好等优点。美国、日本等国家早已将铝合金作为船舰结构的主要材料。在海洋石油钻探领域,高强度铝合金是替代传统钢材的重要材料。俄罗斯已将高强度铝合金7075钻杆用于超深井的开发中。我国的铝合金钻杆开发起步晚,目前高强度钻杆仍需进口。海洋钻探不可避免会发生磨损,而铝合金7075的耐磨性和耐蚀性较差。表面处理可以改善铝合金的缺点,延长其使用寿命[1-5]。其中,等离子喷涂技术可以使基体材料获得具有良好耐磨性和耐蚀性的涂层,在工业上得到了广泛的应用[6-8]。

现有文献大多在钢基体上热喷涂镍基合金涂层[9-11],而关于铝合金基体上硬质合金涂层的报道较少。YAO等[12]报道了Ni60合金涂层的组织、硬度、摩擦学性能和耐蚀能。LUO等[13-14]报道了Ni60-WC涂层的显微硬度和销盘磨损性能。ZHOU等[15-16]研究了WC增强NiCrBSi合金涂层的组织和耐磨性。然而,关于镍基合金涂层在不同静水压力条件下腐蚀行为的文献研究却很少。

本工作采用等离子喷涂方法在7075铝合金上制备了Ni 60+35% WC涂层,分析了材料的磨损机理和不同静水压力下的耐蚀性,以期为高强度铝合金在工业上的广泛应用提供理论基础。

1 试验

1.1 试样

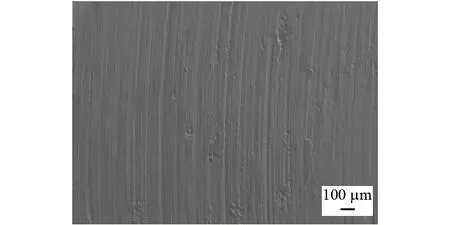

采用7075铝合金作为基板材料,制备涂层的粉末为市售Ni 60和Ni 60+35% WC粉。镍基合金是自溶合金,呈规则的球形形貌,如图1所示。

图1 Ni 60+35% WC粉末的表面形貌Fig. 1 Surface morphology of Ni 60+35% WC powder

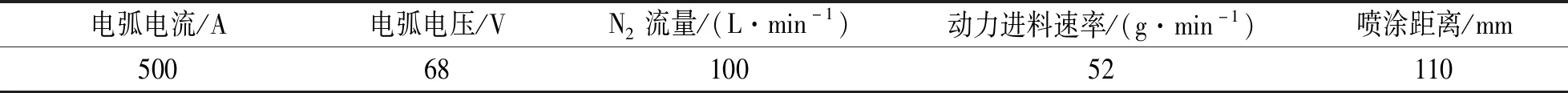

使用9 M等离子喷涂技术在商用7075铝合金上进行沉积。沉积前需要将切割好的7075铝合金基体试样浸泡于无水乙醇中,采用超声波清洗除油,然后用无水乙醇冲洗表面。对基体试样表面喷砂,进行粗糙化处理,以提高工作层与铝合金之间的结合强度。在喷涂前,将待喷涂粉末置于80 ℃的烘箱中烘烤2 h。烘烤后的粉末经送粉器送入喷枪喷口处,由喷枪喷出的高速等离子气流进行加热、加速后,最终以熔融态或者半熔融态沉积到试样表面,形成涂层。喷涂参数详见表1。

表1 等离子喷涂参数Tab. 1 Parameters of plasma spraying

1.2 涂层性能测试

1.2.1 不同静水压力下的电化学试验

向高压釜中充入氮气可以增加静水压力,9 MPa压力近似等于900 m深海水的静水压力,许多研究者都通过这种方法模拟深海环境[17-18]。采用与电化学工作站(CHI660E,上海辰华仪器仪表有限公司)连接的高压釜,对不同静水压下涂层试样的电化学性能进行评价。试验采用三电极体系,Ag/AgCl电极为参比电极,Pt电极为辅助电极,非工作面采用环氧树脂密封且工作面积为1 cm2的涂层试样为工作电极。涂层试样在3.5 %(质量分数,下同) NaCl溶液中浸泡30 min待开路电位稳定后进行极化曲线测试,扫描速率为1 mV/s。

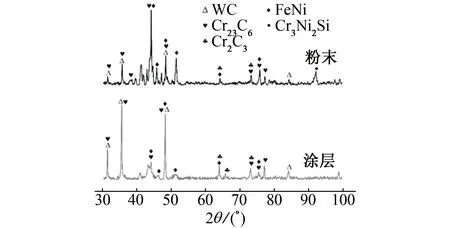

由图3可见:Ni 60+35% WC原料粉末中除主要的WC外,还含有FeNi和Cr23C6、Cr2C3、Cr2Ni2Si相。Ni 60+35% WC涂层主要有WC、FeNi、Cr23C6、Cr2C3。XRD结果表明,Ni60+35%WC粉末在热喷涂过程中没有新形成相。

图3 Ni 60 + 35% WC原料粉末和涂层的XRD图谱Fig. 3 XRD patterns of Ni 60 + 35% WC raw material powder and coating

1.2.2 3.5% NaCl溶液中的磨损试验

试验设备为UMT-5销盘摩擦试验机,涂层试样和铝合金基体试样的尺寸为10 mm×10 mm×10 mm,基体试样用砂纸(200~2 000)逐级打磨。将试样固定在盛有3.5%NaCl溶液的摩擦试验台上。在摩擦试验机上装好摩擦副(直径为5 mm)。摩擦条件如下:加载20 N,转速200 r/min,磨损时间15 min,通过电脑控制整个摩擦过程,每组试验设三组平行试样。

1.2.3 力学性能测试

硬度测试采用数字显微硬度计(HXD-1000 M),负载200 g,持续10 s。

涂层的结合强度按ASTM C633-01标准进行,使用E-7结构胶(上海华谊树脂有限公司)对试样进行黏合后,在万能力学性能试验机(CTM8000,协强仪器制造(上海)有限公司)上进行结合强度测试,测试8组平行试样,取平均值。

1.3 涂层形貌表征

采用BRUKE-D8 X射线衍射仪(布鲁克,美国)对粉体和涂层进行结构分析,靶材为Cu-靶。工作参数为40 kV、200 mA,扫描速率为5°/min,2θ为30°~100°。利用扫描电子显微镜(SEM,蔡司Gemini,德国)和能谱仪(EDS,牛津仪器,美国)分析涂层试样的形貌和化学成分。采用基于ASTM B276的图像分析方法测定涂层的孔隙率。分析10张截面图像,在消除孔隙度最大值和最小值后,取8个剩余孔隙度值的平均值。

2 结果与讨论

2.1 涂层的显微组织

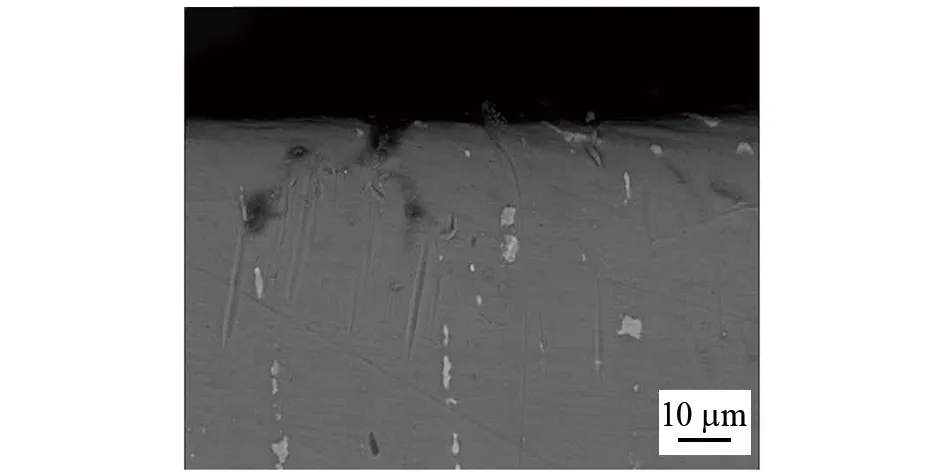

由图2(a)可见:孔隙主要分布在涂层表层,这种现象在之前的研究[19]中也有报道。Ni60+35%WC涂层的平均孔隙率为(1.3±0.3)%。由图2(b)可见:涂层中的主要元素为W、Ni、Cr、Si,涂层与铝合金不存在明显的元素扩散,属于典型的机械结合。相比于文献报道的采用AC-HVAF技术制备的Ni60/WC涂层(孔隙率为2.5%),Ni 60+35% WC涂层的孔隙率较小[20]。

(a) 涂层/铝合金界面处的形貌

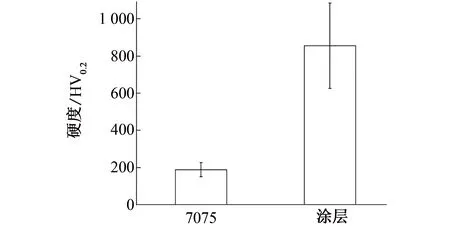

2.2 涂层的显微硬度

由图4可见:Ni 60+35% WC涂层的显微硬度为871±137 HV0.2,7075铝合金的显微硬度为(185±6 HV0.2),涂层的硬度远高于铝合金。有研究表明,Ni 60+60% WC涂层的显微硬度值仅为742 HV0.3[15],Ni 60+35% WC涂层的硬度更高是由于二者的工艺不同,激光熔覆工艺输入能量高,对WC相的性能有损耗,因此硬度偏低;而等离子喷涂对WC相的损耗少,同时喷涂使WC颗粒分布更加弥散,Cr23C6、WC颗粒是提高涂层硬度和耐磨性的关键[15]。

图4 涂层和铝合金的显微硬度Fig. 4 Microhardness of coating and aluminum alloy

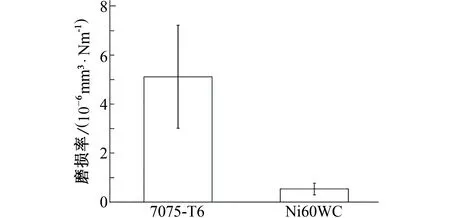

2.3 涂层在模拟海洋环境中的磨损性能

由图5可见:Ni 60+35% WC涂层的磨损率远大于7075铝合金,这表明在海洋环境中,涂层的耐磨性优于7075铝合金。

图5 Ni 60+35% WC涂层试样和7075铝合金基体试样在3.5% NaCl溶液中的磨损率Fig. 5 Wear rates of Ni 60+35% WC coating sample and 7075 aluminum alloy substrate sample in 3.5% NaCl solution

由图6可见:在3.5%NaCl溶液中磨损后,基体试样表面存在深犁沟、宽犁沟、黏着特征以及严重的塑性变形,表明基体试样的磨损机理是磨粒磨损和黏着磨损的结合。在3.5% NaCl溶液中磨损后,涂层试样表面有轻微裂纹,犁沟现象并不明显,其磨损机理可以认为是磨粒磨损和疲劳磨损的结合。由于硬质WC颗粒在Ni 60+35% WC涂层上呈弥散分布,使涂层具有高硬度,这进一步提高了涂层的耐磨性,使涂层保持了较低的磨损率[15]。BOLELLI等[21]报道了Fe-Cr-Ni-B-C合金涂层也存在类似的磨损机理。

(a) 7075铝合金

由图7可见:在3.5% NaCl溶液中磨损后,涂层试样在其滑动面下方存在长裂纹,符合疲劳磨损机理。在模拟海洋环境中,涂层与摩擦副对磨时,摩擦裂纹在滑动接触表面涂层下初步形核生长,并对滑动表面涂层产生剪切作用。在涂层滑动磨损过程中,疲劳磨损机制对磨损颗粒的产生起着重要作用,可将其视为微裂纹的萌生和扩展过程。在滑动磨损过程中,NaCl溶液也会影响磨损颗粒的产生,裂纹尖端容易发生化学活化反应[19],特别是氯离子易与金属发生反应,形成复杂的化合物[17],促进裂纹的扩展,加速磨损颗粒的生成速率[17-18]。

(a) 7075铝合金

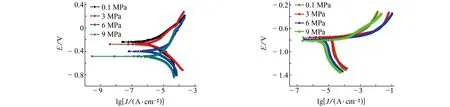

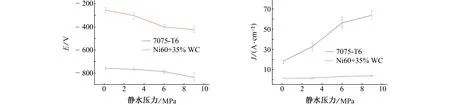

2.4 涂层在模拟海洋环境中的电化学行为

由图8和图9可见:随着静水压力的增加,两种试样的自腐蚀电流密度和自腐蚀电位均增加,这是由于随着静水压力的增加,离子活性和溶液电导率增加,反应速率提高[22]。相比于7075铝合金,Ni 60+35% WC涂层的自腐蚀电流密度低得多,尤其是在9 MPa静水压力条件下,涂层的自腐蚀电流密度仅为7075铝合金的1/10。Ni 60+35%WC涂层具有良好的耐蚀性,但是随着静水压力的升高,涂层内部缺陷的存在使NaCl溶液在高静水压力下渗透到7075铝合金中,加速了涂层/铝合金界面处微电偶腐蚀的形成,导致了铝合金的快速溶解。

(a) Ni 60+35% WC涂层 (b) 7075铝合金图8 试样在不同静水压力3.5% NaCl溶液中的动电位极化曲线Fig. 8 Potentiodynamic polarization curves of samples in 3.5% NaCl solutions with different hydrostatic pressures: (a) Ni 60+35% WC coating; (b) 7075 aluminum alloy

(a) 腐蚀电位 (b) 腐蚀电流密度图9 不同静水压力条件下,试样的腐蚀电位(Ecorr)和腐蚀电流密度(Jcorr)Fig. 9 Corrosion potential (a) and corrosion current density (b) of samples under different hydrostatic pressure conditions

3 结论

(1) Ni 60+35% WC涂层结构致密,孔隙和裂纹少,涂层与铝合金的结合属于机械结合,涂层的硬度为871±137 HV0.2,远高于7075铝合金基体。

(2) Ni 60+35% WC涂层的磨损率远低于7075铝合金。7075铝合金的磨损机理主要是磨粒磨损和黏着磨损,涂层的磨损机理主要是磨粒磨损和疲劳磨损。

(3)高静水压力劣化了7075铝合金和涂层的耐蚀性,两者的自腐蚀电流密度和自腐蚀电位均随着静水压力的增大而增大。