孤岛工作面巷道围岩变形特征及修复加固技术研究

2022-09-23辛崇伟邢恩睿张立明

周 贤,马 建,辛崇伟,邢恩睿,张立明

(1.陕西华彬煤业股份有限公司 下沟煤矿,陕西 郴州 713500;2.山东安科兴业智能装备有限公司,山东 济南 250002;3.北京安科兴业科技股份有限公司,北京 100083)

矿井因早期的条带开采或是生产布局不合理而在井田内形成孤岛工作面,这类孤岛工作面在构造应力、强采动影响、断层破碎带、不规则煤柱留设等因素影响下,工作面出现高应力集中区域,巷道围岩破碎程度高,造成支护失效、冒顶、剧烈底鼓、严重片帮等变形破坏现象,巷道维护成本高,且存在巨大的安全隐患,严重制约工作面的正常生产[1-4]。

针对厚煤层孤岛工作面巷道围岩稳定性控制问题,国内外专家学者们进行了大量的探讨和研究。柏建彪[5]等提出了厚煤层孤岛综放面巷道围岩控制机理,采用锚杆注浆相结合的方式将巷道围岩的受力状态转变为三向应力状态,使得巷道支护条件明显改善。翟明华[6]通过建立下保护层中残留孤岛煤柱的结构力学模型,应用力学原理分析了残留煤柱及被保护层煤体中的应力状态,得到煤柱诱发冲击矿压的机理,并指出保护层中残留的孤岛煤柱使上层煤中的应力水平成倍增加,在大采深厚煤层条件下必然会发生冲击破坏,并提出深孔爆破卸压、大孔径钻孔卸压是治理厚煤层孤岛煤柱型冲击矿压的有效手段。秦忠诚[7]以东滩煤矿厚煤层孤岛工作面为研究对象,通过研究分析该矿厚煤层孤岛工作面跨釆软岩巷道实际情况,分析了厚煤层跨釆巷道稳定性的影响因素和厚煤层跨采巷道支护基本原理,提出了巷道围岩结构理论和控制机理,针对厚煤层跨采巷道破坏变形状况,实施了有效的支护措施。

以下沟煤矿ZF303工作面为研究对象,从增加围岩承载能力的角度,综合运用现场调研、数值模拟的方法研究高应力下的巷道断面支护技术,结合现场条件提出了高应力区巷道分区围岩注浆加固技术,并通过现场观测确定巷道修复加固方案的可行性。以期为厚煤层孤岛工作面巷道围岩注浆加固工程提供参考。

1 工程概况

下沟煤矿ZF303工作面为两侧采空的孤岛工作面,北邻ZF304工作面,南邻ZF302工作面,相邻工作面均已采空,成为一个孤岛工作面,ZF303工作面布置如图1所示。工作面主采4号煤层,煤层厚度11.5m,平均煤层倾角20°,属于缓倾斜厚煤层,工作面顶板存在0.2m的砂质泥岩,煤层底板为铝土质泥岩,平均厚度6.5m,煤层顶底板岩层状况如图2所示。

图1 ZF303工作面位置

图2 工作面顶底板岩性

ZF303工作面运输巷原支护采用“锚网索+钢带+单体支柱”作为支护方案,支护参数:左旋无纵筋螺纹钢锚杆规格为∅22mm×2400mm,间排距为1000mm×800mm。高强度预应力锚索规格为∅22mm×7300mm,间排距为1000mm×2000mm。巷道围岩受相邻采空区以及本工作面超前采动影响后,矿压显现强烈,巷道围岩变形速度快、变形量大,底鼓严重,并伴有锚杆索支护失效,巷道经多次翻修及采用常规锚索补强支护后,变形破坏仍难以遏制,大变形区域巷道断面难以满足正常使用,巷道维护成本较高,且存在巨大的安全隐患,严重制约工作面的正常回采。

2 ZF303运输巷破坏特征分析

2.1 巷道顶板覆岩结构特征与矿压显现

ZF303工作面为孤岛工作面,工作面在回采过程中,后方采空区顶板垮落,与两侧采空区垮落顶板形成一个类似C型的覆岩空间结构[8,9],孤岛工作面回采巷道前后应力分布特征如图3所示。随着工作面回采上覆岩层C型空间结构也在不断向前移动,后方采空区范围进一步扩大。工作面顶板上覆不规则垮落带岩层大部分呈悬空状态,该部分顶板岩层产生的自重应力传递到工作面前方煤体以及两侧煤柱内,此时采空区处于应力降低区,如图3中C区域;随工作面推进距离加大,采空区破碎垮落带不断被压实,上覆岩层自重应力不断转移到采空区内,导致采空区后方垂直应力逐渐增大,该部分区域内压力逐渐恢复到接近原岩应力,工作面后方及两巷顶板岩层在强采动影响下发生大范围破断,两巷及煤体支承压力急剧增大,属于应力增高区,如图3中B区域;两巷外侧靠近煤柱侧采空区顶板在采动影响下进一步垮落破断,充填采空区,在煤柱外侧一定区域内属于应力降低区,向采空区深部延伸,采空区应力逐渐增大,直至达到上部岩体的自重应力γH,并趋于稳定。

A—原岩应力区;B—应力增高区;C—应力降低区;D—应力稳定区图3 孤岛工作面前后方应力分布特征图

2.2 巷道围岩特性分析

ZF303运输巷在4号煤层中开掘,留设2m底煤,通过在巷道顶底板钻取岩芯,分析得到巷道顶底板岩性主要以细粒砂岩、粉砂岩、泥岩和煤为主,巷道围岩主要呈现以下特性。

1)4号煤层平均厚度11.50m,属于特厚煤层,煤质较硬,但与伪顶泥质胶结,胶结性较差。

2)煤层伪顶为厚度0.2m的砂质泥岩,强度低且遇水膨胀,泥岩与煤层、直接顶之间胶结性较差,易形成较大离层,导致巷道顶板处于非稳定状态。

3)煤层底板为铝土质泥岩,平均厚度为6.5m,强度低且遇水膨胀;底板岩层与煤层之间滑面接触,在高水平应力作用下,易发生相对滑动,造成两帮失稳。

2.3 巷道围岩裂隙发育规律分析

针对下沟煤矿ZF303运输巷地质特点,利用ZXZ20-Z型钻孔窥视仪对巷道围岩内部破坏与变形情况进行钻孔探测分析[10-13]。根据现场实地调研结果得知,ZF303工作面运输巷导线点900~1400m范围内顶板下沉类型不同,其中导线点900~1100m范围内,顶板整体完整,但是出现下沉现象;导线点1100~1400m范围内,顶板表面破碎,局部出现网兜。基于调研结果,在导线点900~1100m和导线点1100~1400m两范围段巷道中心各选取1个断面,每个断面顶板布置3个窥视孔,每个孔深度9m,两帮各布置1个窥视孔,窥视孔深度6m。断面内窥视孔布置如图4所示。

图4 断面内窥视孔布置示意图(mm)

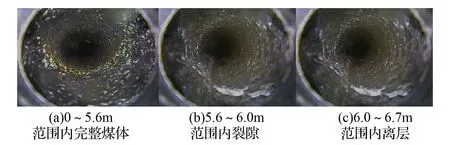

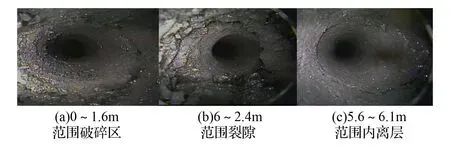

根据2个钻孔的窥视结果得知,ZF303运输巷顶板较为完整区域及顶板表面较为破碎区域内部裂隙、离层发育状况不完全一致,且巷道围岩破坏呈现明显的非对称性。其中顶板较为完整区域裂隙发育区集中在5.6~6.0m范围内,离层集中6.0~6.7m岩层过渡位置;顶板表面破碎严重区域内部破碎带集中在0~1.6m范围内,裂隙发育区集中在1.6~2.4m范围内,离层集中在5.6~6.1m范围,钻孔内部裂隙发育状态如图5、图6所示。从分析结果中可以看出,离层发育位置主要在伪顶附近。

图5 完整顶板钻孔窥视结果

图6 破碎顶板钻孔窥视结果

2.4 巷道破坏主要影响因素

根据巷道围岩特性分析、围岩内部裂隙的发育情况,结合巷道现支护形式和施工管理等状况,可以得出巷道严重变形破坏主要原因:

1)孤岛工作面超前支承压力大。孤岛工作面在工作面回采过程中,后方采空区顶板垮落,与两侧采空区垮落顶板形成一个类似C形的覆岩空间结构,该结构上覆岩层结构的大面积周期性破断是产生工作面两巷采动影响的主要动力源,该动力源是造成巷道超前支承压力增大引起强矿压显现的主要原因。

2)巷道围岩整体性差。巷道顶底板围岩多为软岩,黏土矿物成分较高,遇水易膨胀,难以形成稳定的承载结构,为巷道变形提供了物质基础。

3)上覆岩层压力大。ZF303工作面为两侧采空的孤岛工作面,运输巷埋深383~400m,运输巷上覆岩层压力较大,导致支护结构承受的载荷也大,当支护结构强度不够,承受不住其载荷时,巷道将发生变形破坏,甚至造成支护体的破坏。

4)支护方式与围岩条件适应性差。由于ZF303工作面运输巷布置在煤层中,巷道围岩强度低易造成变形破坏。且巷道上部顶板存在较厚煤层,锚杆的锚固段处在松软、破碎,裂隙发育围岩中,锚固力降低,容易造成组合拱整体下移,使锚杆拉力难以发挥,甚至造成支护失效。锚索的支护密度有限。整体而言,支护方式与围岩条件适应性差,难以控制巷道的稳定。

综上,孤岛工作面巷道围岩强度低、松软破碎以及受采动影响是巷道围岩变形破坏严重的内因;而初始支护没有有效控制巷道围岩的破碎带发育是巷道围岩变形破坏严重的外因。

3 采动影响下巷道围岩控制

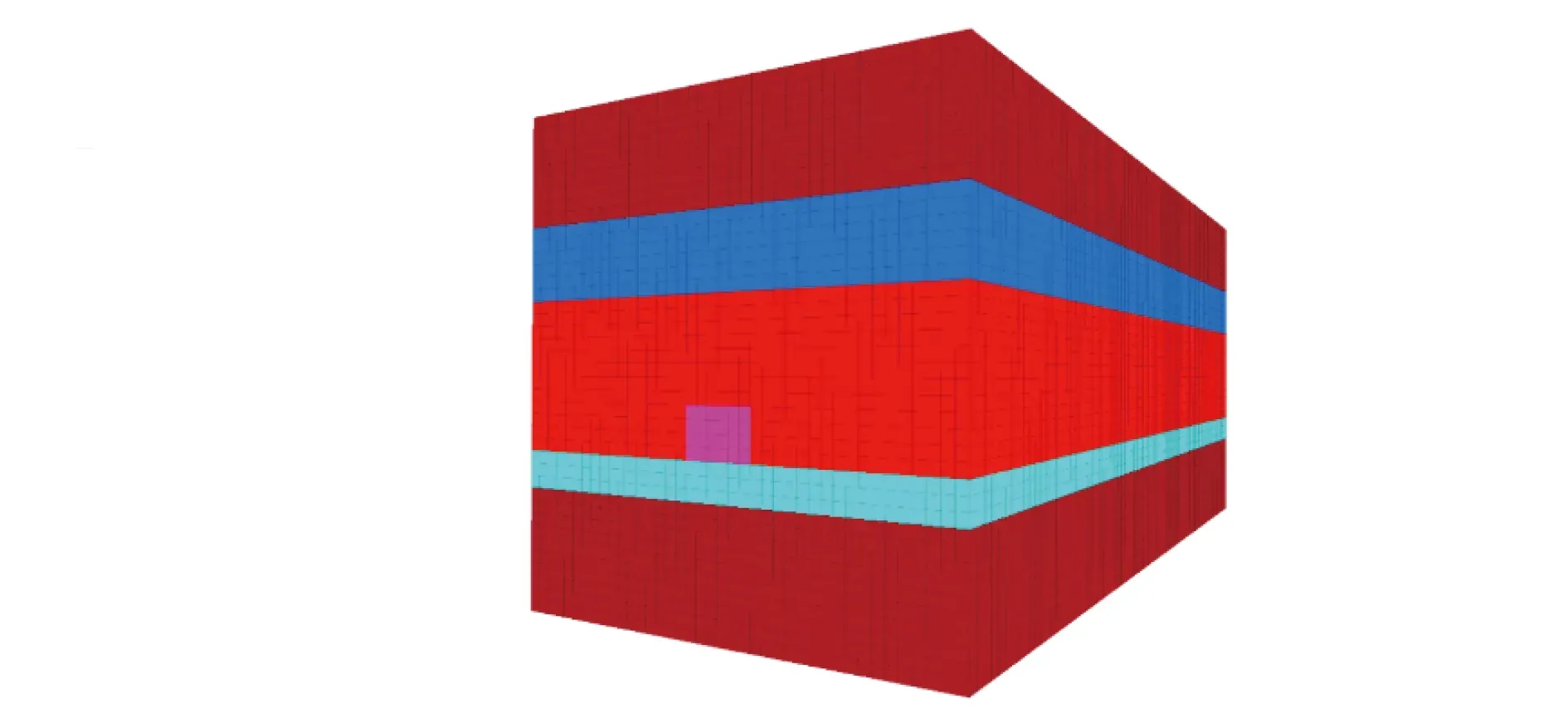

针对围岩变形破坏严重问题,提出采用“锚杆+锚索+注浆”联合支护方案控制采动影响下厚煤层孤岛工作面巷道围岩变形,并利用FLAC3D模拟修复加固方案以及原支护方案条件下巷道围岩应力和位移分布情况,从而分析修复加固方案和原支护方案的支护效果,数值模型尺寸为80(长)×40(宽)×40(高);模型共共有6个分组,模型从上往下共5个岩土层,分别是细砂岩,细粉砂岩,煤层,泥岩,细粉砂岩,固定模型顶部以外的边界,固定巷道方向的所有平面,在模型中部开挖5.4m×3.1m的矩形隧道,综合现场实测数据进行分析,明确各因素对巷道安全性造成的影响程度,对模型施加应力边界和位移边界,巷道地面标高908~1025m,上边界所加荷载为10MPa。模型内部,竖直方向和水平方向按照重力梯度分别加上竖直应力梯度和水平应力梯度,重力加速度取9.81N/kg。数值模型如图7所示,模拟方案见表1。

表1 巷道支护模拟方案

图7 数值计算模型

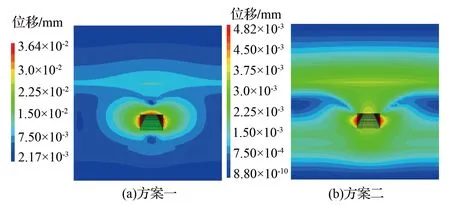

1)巷道围岩位移分布特征。分析不同支护方案下巷道围岩位移分布(图8)可知,锚杆锚索联合支护条件下巷道区域位移量主要集中在顶板和两帮,巷道两帮和顶板存在大变形,巷道两帮位移为2605mm,顶板位移为1350mm;相比无注浆支护,注浆联合支护条件下,巷道两帮和顶板变形量明显缩小,巷道两帮位移为1200mm,巷道顶板位移为67mm。

图8 巷道围岩位移分布

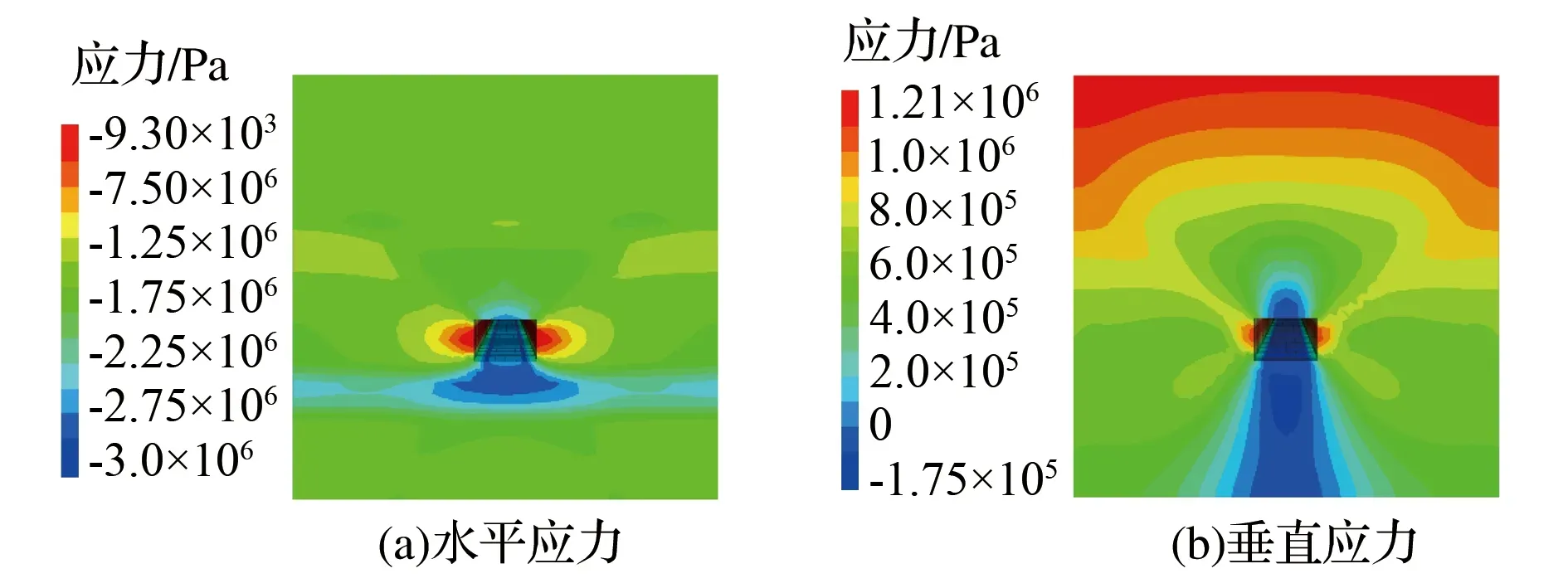

2)巷道围岩应力分布特征。如图9可知,在巷道两帮水平方向受到0.75MPa的压应力,在巷道两帮位置较为集中,是导致巷道两帮发生变形的因素之一。在巷道底部,受到2.5~3.0MPa大小的剪应力,且主要靠近两帮底侧,是使巷道底鼓和两帮底部发生位移变形的主要影响条件之一。如图10可知,巷道两帮受到1.2MPa的剪应力,使巷道两帮发生剪切破坏,发生变形。相比无注浆支护,注浆联合支护条件下,巷道两帮应力受到压应力0.045MPa,同时将塑性区主要分布在两帮,使得巷道底部受到的剪应力明显减小。

图9 方案一巷道围岩应力分布云图

图10 方案二巷道围岩应力分布云图

模拟结果表明,相比原支护方案,“锚杆+锚索+注浆”联合支护方案有效地控制了巷道围岩变形破坏,注浆使破碎岩体形成整体,提高了巷道围岩的承载能力,有效的控制巷道围岩变形破坏。

4 现场工业性试验及效果分析

4.1 巷道修复加固方案

根据模拟结果,最终确定ZF303运输巷修复加固方案为“锚网索+钢带+金属网+注浆”联合支护方案,根据现场调研,巷道顶板分为破碎区域和完整区域,故对厚煤层孤岛工作面巷道顶板分区注浆加固。具体的巷道支护方案如图11、12所示。

图11 顶板表面完整区域联合支护(mm)

图12 顶板表面严重破碎区域联合支护图(mm)

注浆材料选用矿用顶板高强无机注浆材料[14-16];注浆压力确定为2MPa,针对不同的顶板状况适当减少或增加注浆压力,顶板表面完整区域范围内,巷道顶煤完整性程度较高,煤体内部不存在裂隙、离层发育,裂隙、离层发育区主要分布在岩体过渡位置,因此岩体过渡位置是需要重点注浆加固区域,注浆锚索、注浆锚杆也不需要特殊的封孔工艺;顶板表面破碎区域,巷道顶煤的完整性程度较差,顶板表面破碎处向内延伸2.4m范围内存在裂隙发育区,存在漏浆的风险,因此注浆锚索、注浆锚杆要采用非常规封孔工艺。顶板表面破碎严重区域,为提高围岩有效固结强度,应该适当缩小注浆锚索、注浆锚杆间排距[17]。

4.2 巷道支护效果分析

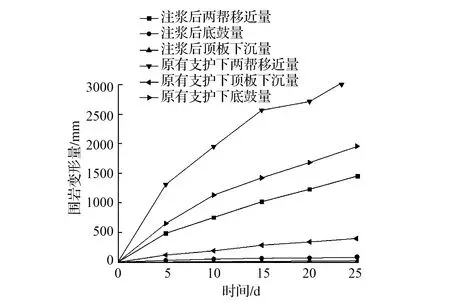

1)围岩变形监测。通过在巷道修复加固段布置检测站,监测巷道修复25d内巷道表面位移变化情况,并与未修复段巷道围岩变形情况进行对比,注浆加固段注浆前后的围岩变形量如图13所示。

图13 注浆前后围岩变形量曲线

相比未修复段,注浆后工作面从超前150m左右推进至面前30m左右区域,顶板下沉量最大为81mm,底鼓变形量最大为450mm,帮部变形量最大达到1455mm,控顶效果较好。监测结果表明,联合支护体系改善了巷道围岩结构,基本控制了巷道围岩的变形失稳。

2)注浆效果监测。ZF303运输巷进行注浆加固之后,对注浆加固后的巷道围岩内部裂隙分布及围岩整体性状况进行钻孔窥视,探测结果如图14所示。

图14 注浆效果窥视

观测结果表明:注浆后浆液大范围扩散,围岩内部淡黄色胶结浆液密度非常大,连续长度大。由此可见,围岩浅部破碎接近于散体,承载能力非常有限,若受到采动影响对于围岩稳定性的维护带来巨大困难。注浆后浆液将松散破碎的巷道围岩胶结成整体,提高了巷道围岩的整体强度,实现利用围岩本身作为支护结构的一部分;且与原岩形成一个整体,注浆加固起到了预期效果。

5 结 论

1)通过围岩组分分析、现场钻孔窥视仪探测分析巷道围岩变形主要影响因素;

2)针对孤岛工作面巷道围岩变形破坏特征,提出”锚杆+锚索+金属网+注浆”联合支护方案,并通过数值模拟确定巷道修复加固方案的可行性。

3)提出高应力区巷道分区围岩注浆加固技术,有效的保持巷道破碎围岩稳定,促使巷道形成全断面整体控制,降低了巷道修复工程量。

4)现场实测结果表明,巷道注浆加固段顶板、底板和两帮最大变形量明显减少,巷道围岩裂隙基本被浆液充填,巷道围岩变形基本得到控制。