大采高工作面小(无)煤柱开采技术适应性研究

2022-09-23于健浩

于健浩

(1.中煤科工开采研究院有限公司,北京 100014;2. 天地科技股份有限公司 开采设计事业部,北京 100013)

合理的巷道布置方式是保证采掘接续平衡、提高煤炭资源回收率的重要手段[1,2]。目前国内绝大多数矿井仍然延用传统的宽煤柱护巷方式,这种巷道布置方式的优点在于巷道大多易于维护,但煤炭资源浪费严重,据统计,我国煤矿区段煤柱宽度一般在15~30m,个别矿井为解决瓦斯问题采用双U型布置,煤柱宽度达到60m,由此导致采区回采率降低15%以上,造成极大的资源浪费[3,4]。同时,随着采掘环境的变化,煤柱宽度未做调整,适应性变差[5-7],致使巷道处于高应力环境中,由此导致的巷道大范围变形破坏时有发生[8,9]。

煤炭资源紧缺局面日益提升,国内许多煤矿受制于资源总量限制,普遍开展小(无)煤柱开采技术的尝试,最具代表性的技术包括小煤柱护巷、沿空留墙、沿空留巷技术等,可有效提升采区回采率,延长矿井服务年限。近年来随着山西优质煤炭资源的日渐枯竭,小(无)煤柱巷道布置方式逐步推广应用,并取得了较好的应用效果[10-16]。由此可知,小煤柱、沿空留墙、沿空留巷技术在山西地区矿井具有较好的适用性,但受开采条件、采掘接续、技术水平等条件制约,小(无)煤柱开采技术并非完全适用所有煤矿,需根据不同矿井条件进行深入分析。山西福达矿工作面切眼长度200~220m,留设的20m区段煤柱,浪费大量煤炭资源,使采区整体资源回收率下降8%~9%。本文以该矿152采区工作面为研究对象,分别从技术可行性、安全性和经济性三方面对小煤柱护巷、沿空留巷、沿空留墙三种巷道优化布置方案进行分析,得出该条件下最优的小(无)煤柱开采方式。

1 工程概况

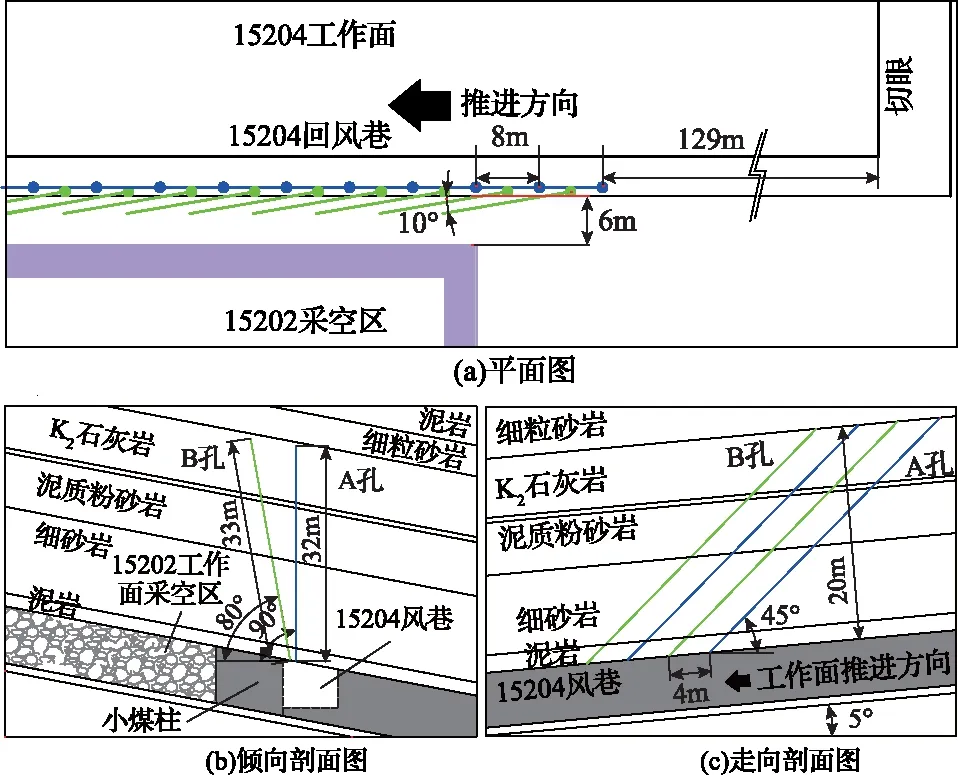

福达矿位于山西省长治市,矿井设计产能120万t/a,主采15#煤层,15202工作面处于15#煤层152采区,工作面走向长度1194m,可采储量127.2万t,工作面范围内煤层厚度4.2~4.67m,赋存稳定,平均采高4.4m,煤层倾角9°~15°,平均坡度11°,煤层平均埋深超过500m。接续工作面为与之相邻的15204工作面,工作面走向长度1306m。工作面采用大采高一次采全高全部垮落法开采,巷道沿煤层顶板布置,巷道高度3.5~4.5m,15202工作面布置如图1所示。

图1 15202工作面布置

该煤矿区段煤柱宽度一般在20m左右,根据同一采区相邻工作面回采情况,由于接续紧张,该工作面巷道掘进期间,相邻采空区形成时间较短,一般在1a内,采空区靠近区段煤柱一侧的顶板活动依然频繁,导致临空巷道处于高应力环境中。此外,根据现场地应力测试结果,水平主应力最大值为18.45MPa,按照相关地应力量级标准属中等偏高应力值区域。受以上两方面因素影响,掘进期间出现断锚现象,回采期间巷道持续变形,需采取补强支护并扩帮拉底,才能保证巷道正常使用。

2 巷道优化布置方式研究

根据152采区15#煤层赋存条件,分别制定小煤柱护巷、沿空留巷、沿空留墙三种巷道布置方式优化方案。

2.1 小煤柱护巷技术方案

2.1.1 煤柱留设宽度研究

小煤柱护巷关键在于巷道避开采空区侧向应力峰值区,降低侧向应力对巷道围岩稳定性的影响。基于莫尔—库伦准则和弹性力学理论得出极限平衡区宽度的计算公式为:

(1)

式中,m为煤柱高度,巷道平均高度为4m,取4m;λ为塑性区边界面的侧压系数,根据福达矿15#煤二采区地应力测试结论,最大水平主应力为12.2MPa,垂直应力为8.6MPa,测压系数取1.4;φ为煤体内摩擦角,取34°;K为塑性区边界面应力集中系数,根据钻孔应力实测数据,煤柱内部最大垂直应力为17.1MPa,因此应力集中系数取2;γ为上覆岩层平均容重,取0.025MN/m3;H为煤柱埋深,取483m;C0为煤层粘聚力,考虑到煤柱受15202工作面超前及侧向支承压力影响及15204回风巷掘进动压影响,其粘聚力应低于物理力学测试结果(2.9MPa),因此煤层粘聚力取2.5MPa;Px为锚杆对煤柱的侧向阻力,根据锚杆应力监测结果,取16MPa。

将各值带入式(1)得出,小煤柱留设范围内煤柱的极限平衡区的宽度为x1=2.53m。

临空巷道采用锚网支护,小煤柱侧锚杆锚固范围内煤体可能处于塑性破坏区内,同时考虑一定的安全系数,则合理的小煤柱宽度公式为:

B=x1+x2+x3

(2)

式中,x1为煤柱塑性区宽度,m;x2为锚杆长度,取2.4m;x3为煤柱安全系数,一般取 0.15~0.4(x1+x2)。

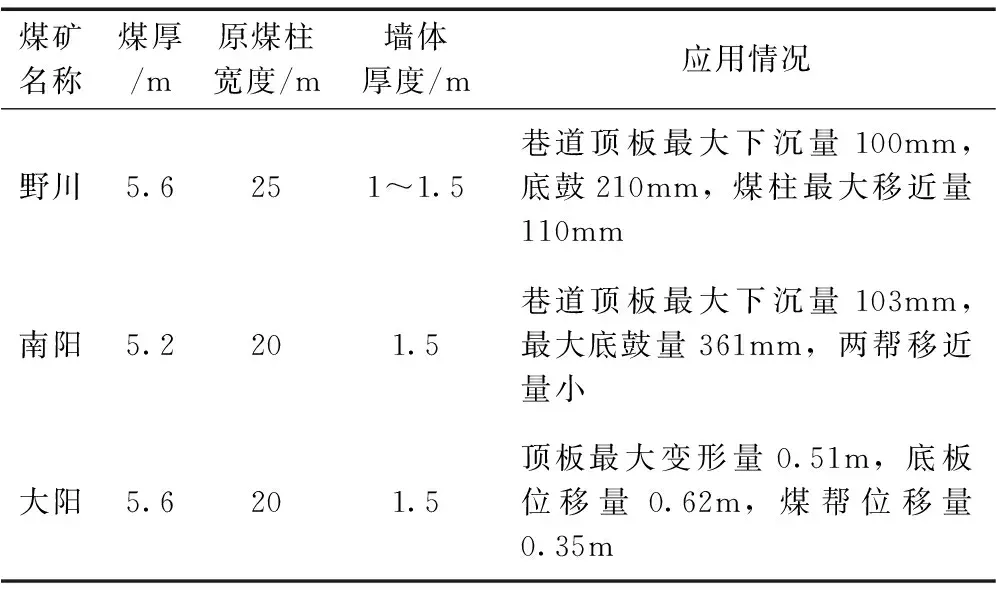

将有关参数带入式(2)得出,煤柱合理宽度为B=5.67~6.90m。因此,经初步理论计算得出15202工作面合理小煤柱留设宽度为5.67~6.90m。同时,借鉴山西省类似条件矿井小煤柱应用情况[10-12],见表1,确定煤柱留设宽度为6m。

表1 山西省部分小煤矿开采应用情况

2.1.2 小煤柱侧向卸压技术研究

为保证临空小煤柱巷道围岩稳定性,采用定向水力压裂侧向切顶卸压技术对煤柱上方顶板集中应力进行卸荷[13,14],降低小煤柱及临空巷道的整体应力水平。预裂深度(H)临界设计公式如下:

H=(H采-ΔH1-ΔH2)/(K-1)

(3)

式中,H采为工作面采高,取4.4m;ΔH1为顶板下沉量,顶板下沉量较小,取0m;ΔH2为底鼓量,巷道无底鼓现象,取0m;K为碎胀系数,顶板以砂质泥岩、砂岩为主,取1.2。

将有关参数带入式(3)计算得出顶板岩层治理高度为22m。根据15#煤层顶板条件及煤层厚度情况,确定水力压裂主要治理层位为3.47m的细砂岩及5.48m的K2石灰岩,综合柱状图如图2所示。

图2 综合柱状图

在15204回风巷距切眼129m位置(距15202工作面采空区投影16m处)开始布置定向水力压裂钻孔,设置A、B两种钻孔。其中,A孔孔深32m,方位角90°,仰角45°;B孔孔深33m,方位角80°,仰角45°。水力压裂钻孔布置如图3所示。15204回风巷总长度1306m,除去实体煤及终采线内非小煤柱影响区,15204回风巷水力压裂总长度1047m,布置A孔131个,B孔130个,钻孔总进尺8482m。采用分段压裂工艺,由孔底向外每隔3m压裂一次,至孔口5~6m位置停止压裂,每个钻孔压裂9次。

图3 定向水力压裂钻孔布置

2.2 沿空留墙技术方案

沿空留墙技术是指在靠近工作面运输巷实体煤一侧预留柔模混凝土墙体,下一工作面回风巷沿墙体掘进。具体布置方式为在15202运输巷下帮(外侧)留设柔模混凝土墙,原有巷道宽度5m,为保证留墙后运输巷剩余宽度满足运输及行人需求,巷道需加宽至6.5m。下一工作面15204回风巷沿墙掘进,实现无煤柱开采。基于15202工作面赋存条件,借鉴周边王庄矿沿空留墙技术参数[15],王庄煤矿采用大采高综采工艺回采3#煤层,煤层平均厚度5.6m,巷道高度5m,基本条件与福达煤矿类似,留墙宽度为1.5m。初步确定留墙方案及工艺,墙体宽度1.5m,下帮巷高3.5m,为了保证墙体稳定性,需挖底掏槽1m并浇筑混凝土,作为柔模墙基础。实施主要分为三个阶段:第一阶段,尾巷采用“柔模袋+混凝土+对拉锚杆”的方式浇筑墙体,隔绝采空区;第二阶段,工作面设备列车安装前,超前工作面250m范围浇筑柔模墙;第三阶段,随着工作面回采,在设备列车外开展留墙作业,至终采线外10m,留墙总长度770m。在工作面回采完成后,在终采线以外浇筑密闭墙,隔绝采空区。沿空留巷实施方案如图4所示。

图4 沿空留墙实施方案

为了降低15204回风巷在沿墙掘巷及工作面回采时的侧向应力,采用定向水力压裂对侧向顶板进行压裂,施工方案与小煤柱顶板压裂方案一致。

同样需对15204回风巷进行支护优化,上帮高度4.5m,与柔模混凝土墙体高度一致,因此无需支护。巷道支护方式如图5所示。由于15202运输巷加宽至6.5m,为保证巷道围岩稳定性,需采用补强支护方案,为了提高支护系统对顶板的悬吊能力,两排锚索间需补打一排锚索,每排3根,间距1.5m,首根锚索距帮300mm。

图5 沿墙掘巷支护方式(mm)

2.3 沿空留巷技术方案

采用沿空留巷技术与沿空留墙技术类似,随着工作面的回采,在工作面后方靠近运输巷采空区侧留设柔模混凝土墙体,隔绝采空区,将运输巷留作下一工作面回风巷使用,同时留巷与采区边界回风巷或15204回采巷道连通,形成通风系统,作为本工作面回风巷使用[16,17]。

目前,山西长治、晋城地区许多矿井采用柔模混凝土沿空留巷技术,墙体宽度普遍在1~1.5m之间,借鉴周边类似条件矿井应用案例[18,19],见表2,确定福达煤矿15#煤层沿空留巷混凝土墙体宽度为1.5m。

表2 晋南地区沿空留巷应用情况统计

15202工作面采用沿空留巷技术,15202运输巷宽度及补强支护方案与沿空留墙方案一致,留墙位置改为工作面后方巷道内帮处,巷道布置及留巷方案如图6所示。

图6 沿空留巷方案

3 巷道布置方式技术经济比较

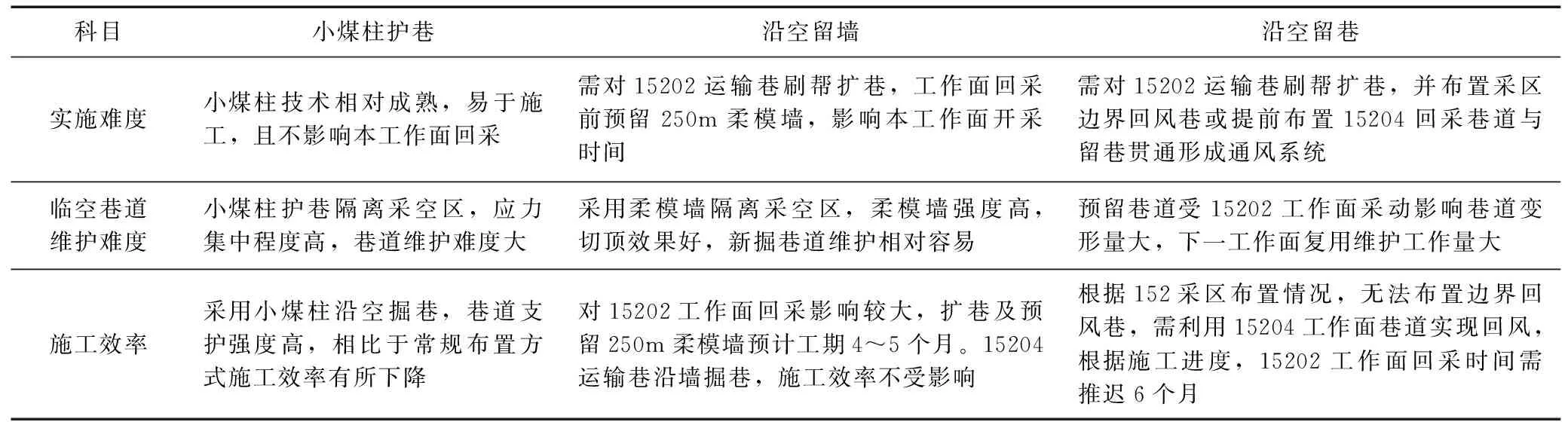

3.1 技术比较

对比小煤柱护巷、沿空留墙、沿空留巷三种布置方式的优缺点,见表3。由对比结果可知,小煤柱护巷方案实施难度最小,沿空留墙方案巷道最易维护,采用沿空留墙或沿空留巷技术需对原有15202运输巷进行刷帮扩巷,并对巷道进行补强支护,沿空留巷方案需等待15204回采巷道与15202运输巷贯通形成回风系统方可开采,施工周期较长,都将推迟工作面原定开采时间,对矿井产能影响较大。

表3 巷道布置方式技术对比

3.2 安全比较

1)采用小煤柱护巷方案,依靠5~6m宽煤柱隔离采空区,煤柱围岩稳定性较低,临空巷道维护难度大。同时,由于煤柱内遗留15202运输巷瓦斯钻场,钻场尺寸为长×宽=5m×3.5m,煤柱剩余宽度1.5~2.5m,巷道掘进及回采期间容易导致失稳破坏,回风巷与采空区沟通导致漏风、涌水、采空区遗煤自燃等风险等级提升,需采取专项措施提前对瓦斯钻场进行治理。

2)采用沿空留墙方案,由于柔模墙承载能力高,稳定性较好,可以有效隔绝采空区有害气体涌入及水害风险。同时,新掘巷道未受二次采动影响,巷道更易维护。

3)采用沿空留巷方案,柔模墙隔离采空区能力较好,但受二次采动影响,巷道顶板下沉量大,且煤层倾角平均10°左右,存在采空区侧向高应力顶板拖垮墙体的可能。可实现Y型通风,降低工作面瓦斯超限风险,有利于工作面瓦斯管理。

3.3 经济比较

3.3.1 投资分析

根据小煤柱、沿空留墙、沿空留巷方案特点,分别从设备、材料、施工及后期维护等方面对各方案投资进行核算:主要设备投入包括用于切顶卸压的高压泵、钻机,用于留墙的连续搅拌泵送系统、挡矸支架等;材料费包括用于水力压裂的封隔器、钻头、高压胶管、注水铁杆等耗材,用于架设柔模混凝土墙的柔模袋、混凝土、对拉锚杆等;施工费包括水力压裂施工费、扩巷施工费、留墙施工费、留墙基础施工费等;后期维护主要指15204回风巷在工作面回采期间所需的日常维护费,包括拉底、扩帮、补强支护等费用[18,20]。

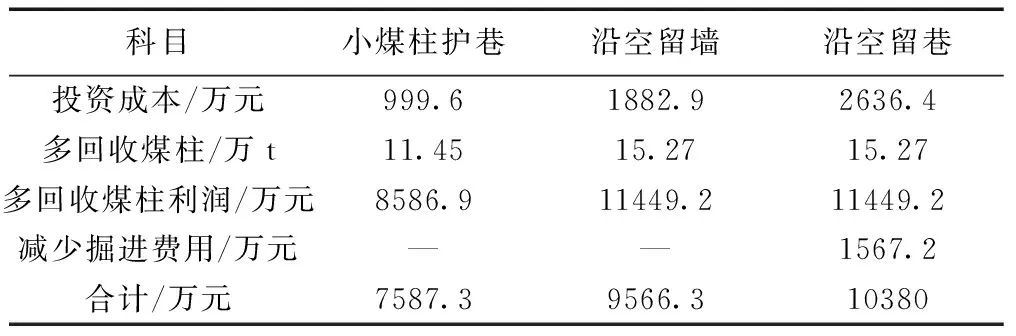

经计算,小煤柱护巷方案设备费为46万元,材料费89.3万元,施工费64.3万元,后期维护费800万元,共计999.6万元;沿空留墙方案设备费为286万元,材料费831.2万元,施工费475.7万元,后期维护费290万元,共计1882.9万元;沿空留巷方案设备费为566万元,材料费856.8万元,施工费443.6万元,后期维护费770万元,共计2636.4万元。

3.3.2 效益分析

福达矿区段煤柱留设宽度一般为20m,按小煤柱宽度5m,接续工作面可采长度1160m,15#煤层容重1.4t/m3,吨煤利润750元计算,各方案经济效益对比分析见表4。

表4 各方案经济效益对比

综合以上分析,从技术方面,沿空留墙、沿空留巷受扩巷、构筑柔模墙、回风系统等方面的影响,延误本工作面开采时间;而小煤柱护巷实施难度最低。从安全方面,小煤柱及柔模墙体稳定性对小煤柱护巷方案及沿空留巷方案安全影响突出;而沿空留墙方案安全性最高。对于经济效益而言,沿空留巷方案可节省一条巷的掘进费用,经济效益最为显著,但考虑到沿空留墙、沿空留巷两个方案影响生产近4~6个月,影响矿井产量40~60万t,短期经济损失达3~4.5亿元。因此,最终确定采用小煤柱护巷方案。

4 结 论

1)以福达矿15202工作面为研究对象,开展了巷道优化布置方式研究工作,根据该工作面条件,分别设计了小煤柱护巷、沿空留墙、沿空留巷技术方案,并制定了巷道侧向卸压及巷道支护优化方案。技术方面,小煤柱护巷实施难度最小,沿空留墙方案巷道最易维护,但采用沿空留墙或沿空留巷技术需对原有15202运输巷进行刷帮扩巷,施工周期较长,影响工作面正常生产。

2)安全方面,沿空留墙巷道不受二次采动影响,且墙体可有效隔离采空区,安全性最好;小煤柱护巷受煤柱内瓦斯钻场影响,存在一定的安全风险,需采取补强支护、注浆充填等措施提前对瓦斯钻场进行处理;沿空留巷受二次采动影响,巷道变形大,维护相对困难。

3)经济效益方面,沿空留巷投资及效益最高,沿空留墙方案次之,小煤柱投资低,经济效益相对较低。综上,虑到沿空留巷、沿空留墙两个方案受施工影响矿井产能及矿井年度效益3~4.5亿元,因此,最终确定采用小煤柱护巷方案。在后期采掘接续紧张的局面得到缓解时,能够保证沿空留巷Y型通风系统布置完备的情况下,再改用沿空留巷布置方式。