回收铅酸蓄电池中废硫酸的方法探讨

2022-09-23任俊虹德环保科技上海有限公司

文_任俊 虹德环保科技(上海)有限公司

铅酸蓄电池是世界上广泛使用的化学电源,具有电压平稳、安全可靠、价格低廉、适用范围广等优点,故被广泛应用于机动车、船舶、通讯设备中。出于腐蚀、钝化的原因,铅蓄电池在使用2~4年后就需要更换,我国每年从机动车、船舶替换的铅蓄电池数量多达数十万个,且每年以7%的速率增长。随着大量废电池的产生,其中蕴含的回收价值也逐渐显现。铅酸蓄电池报废后,其中的硫酸仍具有较高的酸度,浓度一般为15%~20%,但因含有大量的杂质,需经处理后方可回收再利用。

1 废旧铅酸蓄电池中硫酸回收处理技术方法

1.1 萃取法

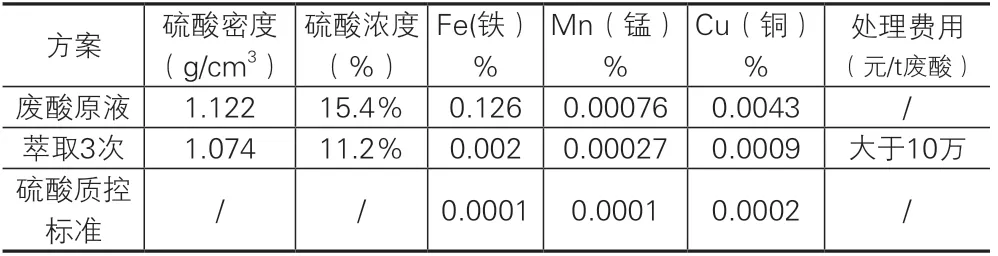

萃取法是一种利用物质在互不相溶的两相中的不同分配特性进行分离的方法。通常是利用与水不相溶的有机溶剂,借助萃取的作用,使一种或几种组分进入有机相,而另外一些组分仍留在水相中,从而达到分离和富集的目的。在废酸体系中,羟肟类螯合萃取剂(N902)最有可能用于萃取滤液中的杂质铜离子;磷酸酯类酸性萃取剂(P204、P507、TBP)最有可能用于杂质铁、锰离子的萃取,具体效果见表1。

表1 萃取效果情况表

1.2 浓缩法

1.2.1 高温浓缩法

将硫酸加热到290℃,使其中的杂质发生氧化、聚合等反应,转变为深色胶装物或悬浮物后过滤去除,同时释放出三氧化硫,而后和水结合冷凝为硫酸。高温浓缩法的缺点在于硫酸的强腐蚀性和酸雾对操作人员的危害较大,因此,气液分离型非挥发性溶液浓缩法(简称“WCG法”)被研究出来。

1.2.2 低温WCG浓缩法

将废稀硫酸由储槽用耐酸泵打入循环浓缩塔浓缩,然后经换热器加热后进入造雾器和扩散器强迫雾化并进一步强迫汽化,分离后的气体经高度除雾后进入气体净化器,净化后排放。分离后的酸液再度回到循环浓缩塔,经反复循环浓缩蒸馏,达到浓度要求后,用泵打入浓硫酸储罐。实验表明,随着原液的不断浓缩,氯和铁的含量也在不断上升,产液中氯离子的含量逐渐增加,但铁离子含量仅为1~2ppm,说明在硫酸浓缩的过程中,有一部分氯会随着蒸汽进入产液,另一部分氯会残留在原液中,所以氯较难通过蒸馏去除。但铁不会随着蒸汽出来,而是会继续残留在原液中,因此浓缩法对除去铁离子等金属类离子具有较好的效果。

1.3 渗透法

渗透法主要是利用废硫酸中不同离子的大小通过渗透膜孔径大小对离子进行筛选,根据离子半径选择孔径为3.79~3.9nm的渗透膜可有效去除Pb2+、Cu2+、Fe2+、Mn2+离子,但是对于K+、Cl-、NO3-、Na+等离子的去除率较低。

2 废旧铅酸蓄电池硫酸回收技术比较分析

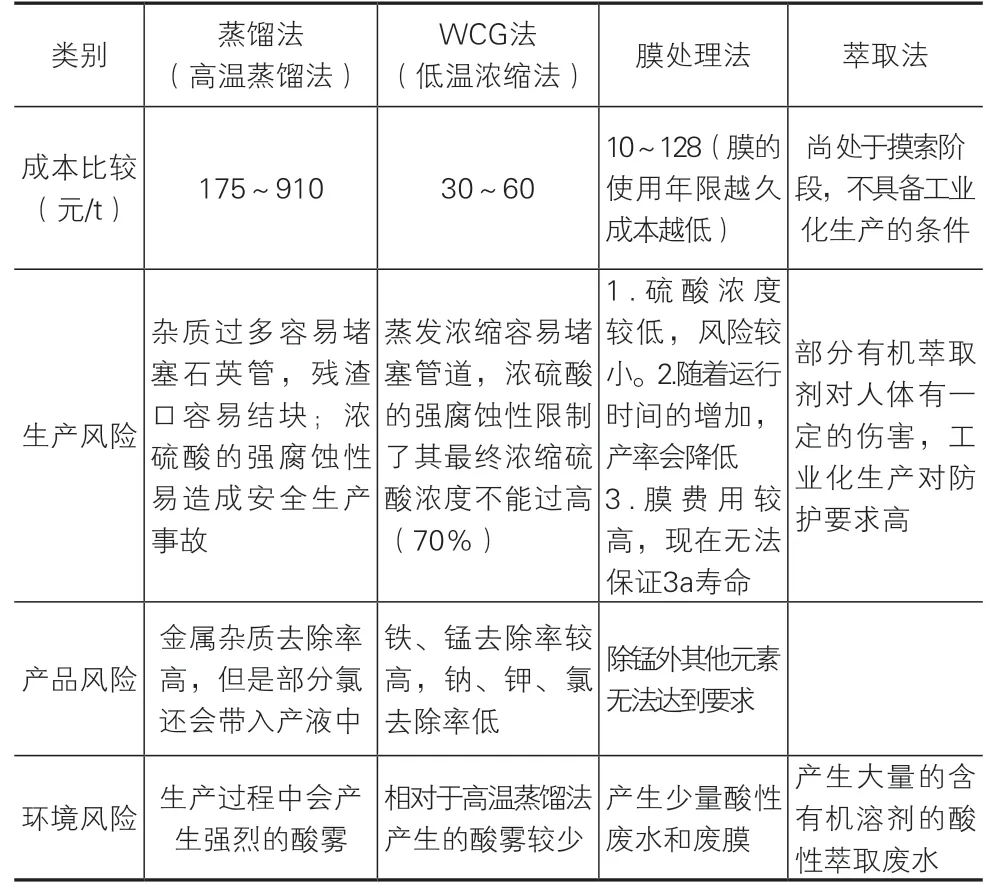

蒸馏法、WCG法、膜处理法、萃取法4种废硫酸回收技术分析比较情况见表2。

表2 几种废硫酸回收技术的比较

由以下分析可以看出,WCG法和渗透法对于铁离子的去除效果较好,但WCG法容易造成管道堵塞,且对不具有较高的环境友好性;渗透法的自动化程度较高,对环境的危害较小,弊端主要体现在膜的成本较高。如果能较好地控制膜的使用寿命,渗透法将是一种较好的处理铅酸蓄电池中废硫酸的方法。

3 废旧铅酸蓄电池硫酸回收及再利用案例

3.1 工艺分析

骆驼集团研究院有限公司与武汉华清膜处理技术有限公司联合攻关并经试验,采用压滤、微滤除颗粒物+多级纳滤膜除铁,处理后所产生的稀硫酸能够满足蓄电池回用的要求。目前骆驼集团下属子公司骆驼华南蓄电池有限公司已采用该工艺技术进行废旧蓄电池硫酸的回收及再利用,具体工艺流程如下:

①板框过滤:废硫酸收集后送入废硫酸罐中暂存,再经隔膜泵增压保持压力在0.5MPa左右,注入板框过滤机中进行过滤,滤液进入中间酸槽,滤饼与铅膏一起外运有资质单位处置。板框过滤的主要作用是去除较大的颗粒物杂质。

②陶瓷微滤膜过滤:滤液经泵增压0.5MPa左右后进入封闭式陶瓷微滤器,微滤器采用错流过滤与垂直流过滤相间运行模式,通过并联布置的50只孔径为100nm的陶瓷过滤膜,将硫酸中颗粒较大的杂质筛除。滤液进入回用硫酸槽,用离心泵增压送至下道工序。截流液返回硫酸收集槽重新进行板框过滤。

③一级纳滤膜NA处理:通过精滤的硫酸滤液经循环泵增压0.5MPa左右进入并联布置的30只NA膜组件,利用NA膜进一步去除滤液中的杂质,同时加入纯水将初始硫酸溶液的浓度控在14%以下从而提高膜的过滤效果。纳滤膜的孔径一般为1~2nm,根据渗透膜对不同物料透过性的差异,酸水率先通过渗透膜进入NB系统循环罐,然后浓缩液被渗透膜阻隔,进入废水处理站。NA膜的主要作用是除铁、铜、锰离子。通过NA后的废液主要含有铁离子和3%的硫酸。

④二级NB膜处理:通过一级NA膜处理的硫酸滤液经循环泵增压0.5MPa左右进入并联布置的24只NB膜组件,利用二级NB膜进一步去除滤液中的杂质。渗透液进入NC系统循环罐,被截流的浓缩液重新回到一级NA膜再次处理。NB膜的主要作用是除铁、锰离子。

⑤NC膜处理:通过二级NB膜处理的硫酸滤液经循环泵增压0.5MPa左右进入并联布置的30只NC膜组件,利用NC膜进一步去除滤液中的杂质。渗透液进入硫酸储罐,被截流的浓缩液重新回到二级NB膜再次处理。NC膜的主要作用是进一步去除铁、铜离子。

⑥前段设置过滤和微滤系统,可大幅减轻后续处理过程中对膜的冲击,提升膜的使用寿命约50%。经压滤和多级膜处理后,回收的稀硫酸中铅、铁、铜、锰含量极低,能够达到ppm级,经配酸后能够满足蓄电池生产要求。

3.2 工艺处理效果

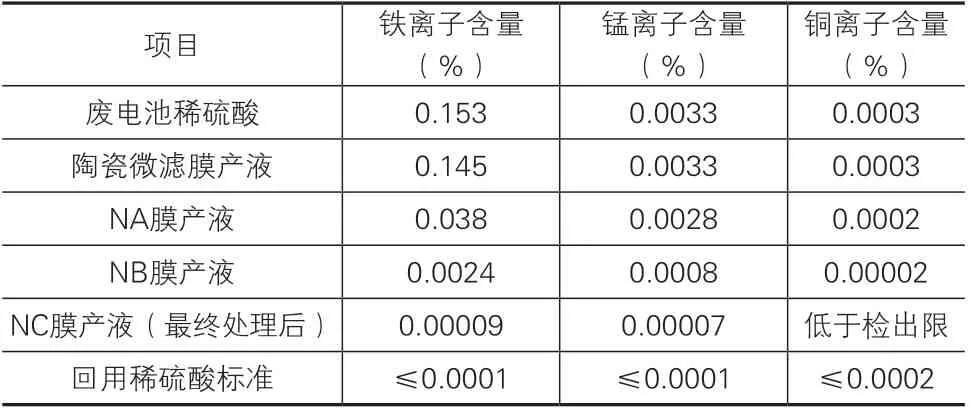

废电池稀硫酸处理前后的杂质情况见表3。

表3 稀硫酸杂质处理效果一览表

实验表明,经压滤及膜处理后的稀硫酸浓度在10%~15%,比重在1.02~1.04g/cm3,杂质控制浓度能够满足蓄电池生产对硫酸的控制标准,废硫酸的综合回收效率可达到85%以上。该方法适合10m3/d以上规模的废酸处理,运行费用主要来自于电费和膜的损耗,与其他回收方法相比具有自动化程度高、除杂效果好、运行成本低、设备投资回收期短等特点。以日处理50t废硫酸为例,电费成本不到20元/t,膜等耗材成本约为60元/t,综合运行成本约为80元/t,投资回收期不到10个月,具有较好的经济效益。

4 结语

采用适合的回收技术,对废旧铅酸蓄电池硫酸回收再利用,不仅除杂效果好、成本低,还能取得良好环境与经济效益,值得研究与借鉴。