浅谈解决片式钽电容吸潮问题的方法

2022-09-23王敏

王敏

(中国空空导弹研究院元器件中心,河南洛阳,471000)

0 引言

吸潮是非气密封电子产品面临的共性问题,是导致电子元件失效的最普遍因素[1]。片式钽电容一般都是采用环氧树脂作为模压封装材料,因环氧树脂本身的材料特性,被认为是一种半密封元件。在潮湿环境或者常温环境中储存、使用时,片式钽电容会因在空气中暴露时间过长而过量吸潮,导致各项性能参数指标下降,从而引起电容击穿或者其他模式的失效。解决片式钽电容吸潮问题,就是提高其可靠性。本文主要针对该问题,分析了造成片式钽电容吸潮的原因,结合封装工艺、焊接和储存环境的注意事项,提出了解决片式钽电容吸潮问题的方法。

1 片式钽电容吸潮原理

片式钽电容是由粉状的微小钽颗粒压制烧结而成的,自身存在微孔结构,为潮气提供了存储空间。将片式钽电容自然放置在环境中时,空气中的水汽分子因范德瓦尔斯力吸附在封装层表面,通过分子运动,沿水汽浓度梯度方向向电容内部各个层面扩散,包括封装层和钽芯的界面、电解质和电介质界面、阳极孔隙内部等。当外界环境发生变化,如电场、电流、温度的改变时,就会在这些界面或者内部产生相应的电应力、温度应力和机械应力等,其中温度或湿度应力的梯度对界面有致命的破坏作用,造成片式钽电容的漏电流(Io)、等效串联电阻( ESR) 、损耗因子(DF) 、容量变化(ΔC) 超差等问题,严重时会导致片式钽电容短路失效。这就是我们常说的片式钽电容“吸潮”问题。

2 造成片式钽电容吸潮的原因

(1)封装材料

我们都知道生产过程中,片式钽电容会经过1300℃以上钽粉芯烧结、180℃~200℃石墨层和银浆层的烘干、200℃以上封装材料固化等几道较高温度工序。这些工序可以使片式钽电容自身结构微孔中因吸潮产生的水汽蒸发逸出。试验发现,此工艺下的环氧树脂即使在200倍的显微镜下也不存在微细气孔,密封性良好。

但在塑封过程中,塑封材料环氧树脂是在液体条件下开始固化,其密度远大于钽芯本身,会造成水汽难以逸出;另外为了钽芯与电路联通,必须使用热膨胀率与环氧树脂封层不同的引线。当环境温度发生变化时,在钽芯引出线和环氧树脂包封层之间会产生微细缝隙,液体不能进入这些微细缝隙,而环氧树脂材料的透气率又不足以使内部水汽迅速蒸发逸出,因此在一定时间内仍无法阻止各种气体和水汽的缓慢渗入,直到饱和而达到一种动态的平衡。封装材料中潮气的吸附属于Fichian 型,是一个可逆过程[2]。

(2)回流焊

根据《GJB2283A-2014片式固体电解质钽固定电容器通用规范》可知片式钽电容进行回流焊时,需超过183℃保持至少45s,最高温度在230℃~245℃至少保持5s。在这个过程中,片式钽电容内部吸附的水汽会瞬间汽化并迅速膨胀,水汽的摩尔体积增大40倍,导致内部压力瞬间变大,对介质氧化膜造成很大的热冲击,加剧封装材料和钽芯子之间的分离。但由于各种材料吸湿溶胀能力不同,在各个界面引起不同程度的机械应力和应变。当这个蒸汽压施加到钽芯子力学性能较弱的部分时,封装内部会出现分层,或是出现一些未扩展至外部的裂痕。

片式钽电容如果长时间工作在150℃以上的高温环境下,会使阳极极化过程中膜层表面离子局部过热,从而获得晶化所需的活化能,出现结晶点,并生长成结晶膜,导致漏电流增加,最终恶化失效,这一现象被称为热致晶化。

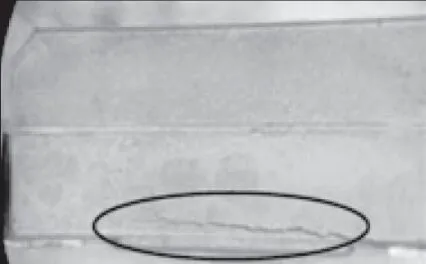

在回流焊过程中,焊接温度超过包封材料的玻璃化温度,会引起包封材料的物理性能变化,当片式钽电容内部压力超过环氧树脂与钽芯之间的粘结强度和环氧树脂的弯曲强度时,内部裂纹会延伸到片式钽电容的表面,造成片式钽电容的表面起泡或开裂,如图1所示。情况严重时,会最终导致器件炸裂,这就是通常所说的“爆米花效应”。

图1 片式钽电容吸潮后开裂

(3)存储环境

因不同类型的电子元器件,制作原材料对湿度敏感程度不同,而分为不同湿度敏感等级。不同湿度敏感等级电子器元件,在交付和使用前,必须采用与湿度敏感等级相对应的密封包装形式,以防止从生产完成到使用前,在空气中暴露时间过长而过量吸潮,导致发生质量问题。美国电子工业联合会(IPC)和焊接电子元件能委员会(JEDEC)联合出版IPC/JEDEC J-STD-020标准中将元器件分为1,2,2a,3,4,5,5a,6八个湿度敏感等级,等级1为湿度敏感度最低的等级,等级6为湿度敏感度最高的等级,即数字越大,该器件对湿度敏感等级越高,对水汽越敏感,储存环境要求越高。

经试验测定,湿度敏感等级为3的片式钽电容在正常存储条件下的固有饱和表面吸附水含量约0.14%~0.17%,在85%RH,MnO2中水汽的吸附量达到2%。这说明,在储存过程中,模压层封装材料、MnO2和阳极体的微孔会吸附周围环境的水汽,大部分微孔会基本达到饱和,形成“休眠”状态。当受到浪涌电流或电压作用后,这些休眠的微孔会被尖峰电流激活,使得Ta2O5和MnO2层瞬间产生的巨大热量无法及时释放,导致片式钽电容短路或发生其他失效。

3 解决吸潮问题的方法

3.1 封装工艺改进

3.1.1 改进方法

更换密封性更好的封装材料,可以从本质上解决片式钽电容吸潮问题,但会大幅度增加生产成本。国内生产厂家,大部分都是在现有工艺完成封装前再涂覆一层封装材料,然后用新型的环氧封装复合材料进行封装,其余工艺流程不变,这样不仅可以有效增加其密封性,还能很好的兼顾生产成本,降低工艺改进难度。

片式钽电容发生鼓胀或开裂的部位全部集中在包封材料和电容引线框架结合部位,从包封层剥离后的状况来看,该处的包封材料最薄,而且材料和金属框架之间的粘接性能最差[3],因此这种涂覆材料一般会涂抹在引线框架和封装材料结合处。

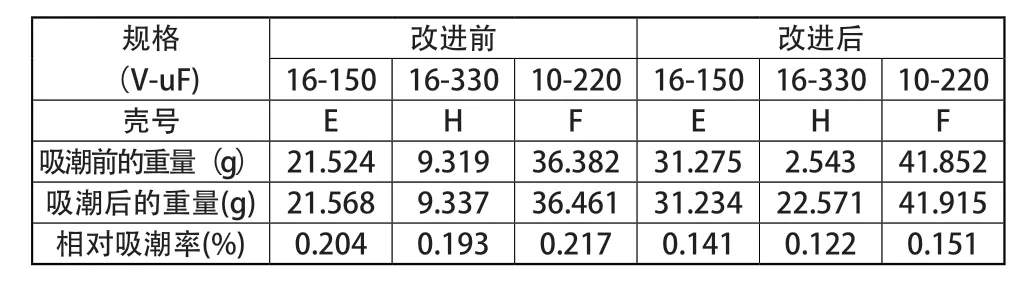

3.1.2 改进验证

选择三种不同壳号的片式钽电容,进行工艺改进,并记录改进前后重量的变化,计算出相对吸潮率。相对吸潮率=(吸潮后的重量-吸潮前的重量)/吸潮后的重量×100%,详见表。

由表1可以看出,改进后吸潮率分别降低0.066,0.071,0.063。这说明涂覆封装辅料,可以有效降低电容器的吸潮率,在一定程度上可以解决因吸潮引起的失效。

表1 各种规格和壳号的电容吸潮对比

3.2 焊接方式改进

3.2.1 焊接前进行烘烤

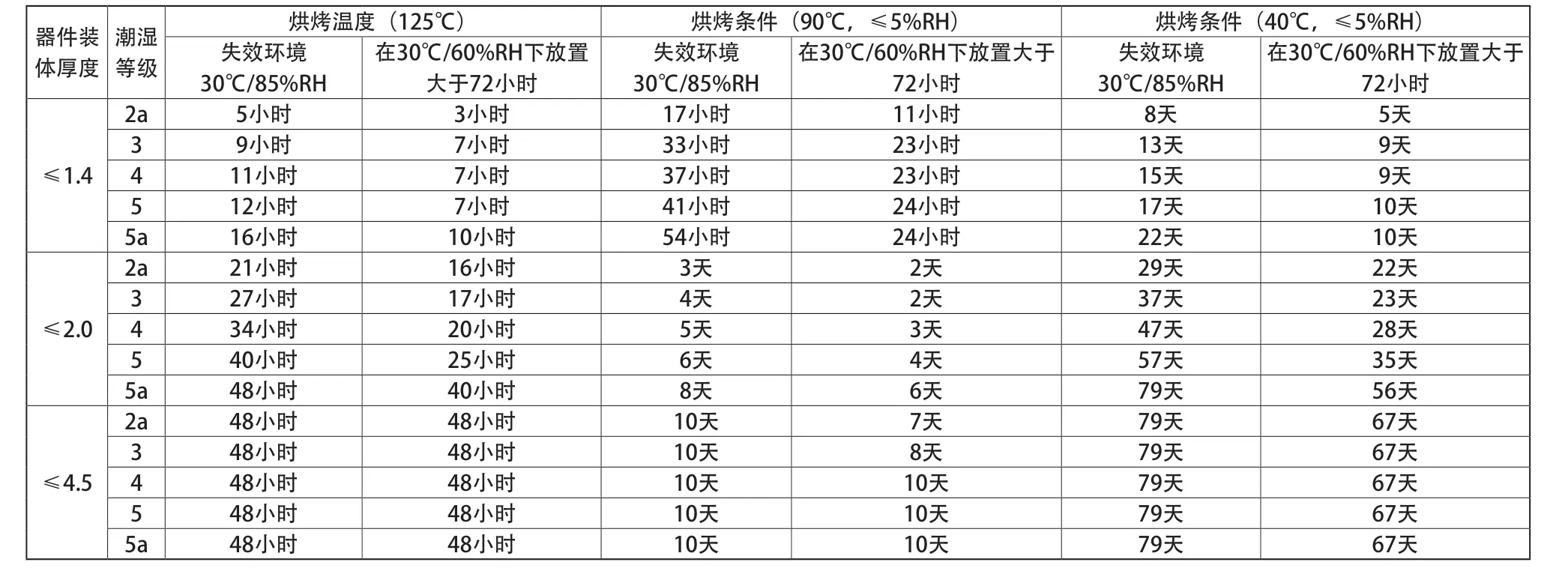

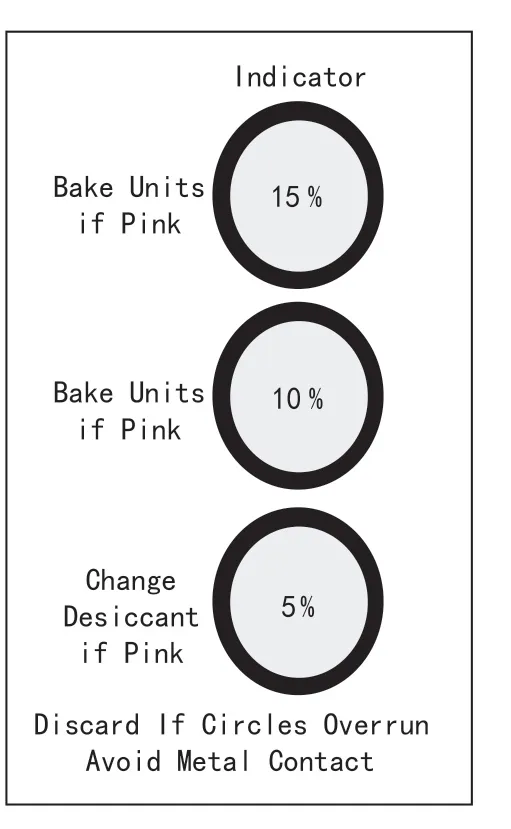

片式钽电容生产厂家一般都会采用真空防潮袋包装,包装内含湿度指示卡(见图2)与干燥剂。焊接前,需要检查湿度指示卡,若指示卡10%RH点为蓝色,且该电容未超过环境中允许暴露时间(见表2),表示元器件干燥合适,可直接使用。若湿度指示卡5%RH点为粉红色且10%RH点不为蓝色,则表示该电容暴露时间已经超过了环境中允许暴露时间,已处于潮湿状态,应进行烘烤去潮处理。烘烤的条件取决于元器件的厚度(尺寸大小)、超出车间寿命的时间和元器件自身的湿敏等级[4],IPC/JEDEC J-STD-033给出了烘烤的标准,详见表3。

表3 烘烤温度与时间

图2 湿度指示卡

表2 允许暴露在空气中的时间

3.2.2 焊接方式

在生产各类电子整机的电路板时,为了适应当下小型化、自动化,提高制造速度和焊接质量,一般采用表面贴片机自动贴装,只需要设置相关参数,即可自动进行回流焊或者波峰焊。对于95%以上片式钽电容来说,在焊接时只需选择合适的焊接曲线,就既能保证焊接质量良好,又能提高焊接效率。但是对于体积较大的G、G4、N、U、V等大壳号片式钽电容,这种焊接方式和焊接设备反而会容易出现虚焊,或者因受热面积过大造成片式钽电容性能受损甚至破坏,因此建议采用手工焊,以减少热冲击对电容器的使用可靠性的影响。

3.3 储存环境改进

对于片式钽电容这类半密封元件,在储存过程中需严格按照防潮要求,采取相应的防护措施,是保障其可靠性至关重要的一个环节。通常,片式钽电容采用真空防潮包装,存储在温度40℃、湿度90%RH的非冷凝空气环境中,并在包装上粘贴警告或条形码,标示预期的存储寿命。一般片式钽电容的存储寿命是从包装封口日算起,至少为12个月。对于未使用完、散装的片式钽电容需要放置在空气干燥箱中,箱内的温度和湿度条件应维持在25±5℃和10%RH。箱内可使用氮气或干燥空气[5]。

4 总结

解决片式钽电容吸潮问题,不仅需要通过工艺改进,提高包封层的密封性,还需参考相关标准,结合存储环境和现场条件,在焊接前对片式钽电容进行烘烤去潮,可以有效的避免鼓胀或开裂现象发生。