多耦合失电型电磁制动器的设计

2022-09-23李华锋赵康康

李华锋 ,赵康康

(1.河南肯莱森电子科技有限公司,河南郑州,450000;2.黄河科技学院,河南郑州,450000)

0 引言

失电型电磁制动器是现代电机内常用的一种自动化执行元件,在传动系统中能实现制动停止、或者在短期内减低运转速度的作用。具有结构紧凑,操作简单,控制灵活、制动速度快、寿命长久,使用可靠,易于实现远距离控制等优点。

目前市场对其制动性能要求也在不断提高。电磁制动器的制动响应时间、制动力矩和耐热性都是决定制动性能的关键因素。如果制动时间过长,负载转动能所转化的热能就越大,溜车路程也越长,这样就会加剧制动器的转子磨损,严重缩短制动器的使用寿命。同样如果电磁制动器的耐热性能不佳,制动器的线圈在断电时的反电动势下则很容易被击穿烧毁。对于制动器的制动力矩,用户需求的制动力矩是越大越好,这也意味着产生电磁力的线圈电流也要增大,制动功率也随之增加。

1 电磁铁吸力分析

1.1 摩擦式失电型电磁制动器工作原理

电磁失电制动器是电机中常用的附加装置,有通电制动和断电制动两种。两种方式可以根据电机工作制决定,电机处于长时间连续运转状态时,选择通电制动的方式会极大的节省制动器的能耗。通电制动方式定位快速准确。用于需要精确定位的自动化智能控制设备。断电制动意味着设备在电源意外失控时也能安全制动,确保人员和设施的安全。

本文设计以断电制动结构为例。结构如图1所示,由磁轭组件、衔铁、制动盘、弹簧、轴套等组成。当轴工作运转时通电电磁吸合,断电时弹簧加压实现摩擦制动,该电磁制动器主要用于微型电机、伺服电机、小型轻型电机等微型执行机构。

图1 摩擦式电磁失电制动器结构

它的工作原理是线圈断电后,在弹簧力作用下,制动盘和摩擦片(联结板)、衔铁之间产生摩擦力,进而通过轴套将传动轴制动;而线圈通电后,衔铁在电磁力作用下被吸向电机端盖,进而使得制动盘松开,达到解除制动的目的。工程上对于小型电机使用的摩擦式结构,气隙长度一般为0.15~0.35mm。

该制动器的发热源主要是由制动盘与衔铁相互摩擦和线圈铜耗功率,针对于失电型制动器,处于吸合状态时间较长时,发热源主要来自线圈铜耗。所以当出现过热现象是时要及时分析原因,往往由于线圈处热量散发不良,造成力矩的下降,导致线圈的烧损。

1.2 摩擦式失电型电磁制动器电磁吸力计算

本次设计将以某低速大扭矩伺服电机制动使用,制动力矩约为80Nm的失电型电磁制动器为设计对象。在确定制动转矩与基本尺寸参数的前提下,通过摩擦制动器制动力矩计算公式得到电磁吸力的需求值。根据麦克斯韦吸力公式知电磁吸力由气隙磁密与气隙面积决定,气隙磁密由绕组提供的总磁动势与磁路决定, 因此电磁吸力解析计算的关键是对电磁制动器磁路的精确计算。

根据麦克斯韦吸力公式计算稳态工作时电磁铁的吸力:

式中:Ф为工作气隙磁通,Wb;B为工作气隙磁感应强度,T;μ0为真空磁导率,其值为4π×10-7Wb/A·m;S为磁路截面积,m2。

若忽略漏磁和磁导端部效应,认为衔铁只在主气隙中运动,则直流电磁铁的气隙磁感应强度为:

式中:N为线圈匝数;I为电流强度,A;U为电源电压,V;R为绕线电阻,Ω;δ为气隙长度,m。

将式(2)代入式(1)可得:

由上式易知,在直流电磁铁结构制成后,电磁吸力仅与工气隙δ2成反比,而弹簧力近似为直线函数,简化弹簧力Ft计算公式为:式中:F0为弹簧初始弹力,N;K为弹簧弹力系数,N/m。

由图2可以得到,电磁吸力与工作气隙δ基本成高次函数关系,在气隙比较小时电磁吸力很大,且递减呈度相对较小。弹簧力与工作气隙δ基本成一次函数关系,在衔铁运动时,弹簧力递增幅度远小于电磁吸力。当完全吸合且电流平稳后,电磁吸力达到最大值。这时电磁吸力已远远大于弹簧力。

图2 电磁吸力和弹簧力与工作气隙的特性

这样来说,行程越小,失电型电磁制动器在同样的体积、通电率和功率的情况下,那么电磁吸力越大。 反之如果行程越长,那么电磁吸力越小。行程与电磁吸力的关系并不是简单的反比关系,而是一个高次函数曲线。在电机主轴正常工作转动时,电磁铁需要保持吸合状态,产生多余的电磁吸力并不做有效功。这样浪费一部分电流增大铜耗,使效率降低。

2 多耦合制动器设计

2.1 多耦合制动器原理

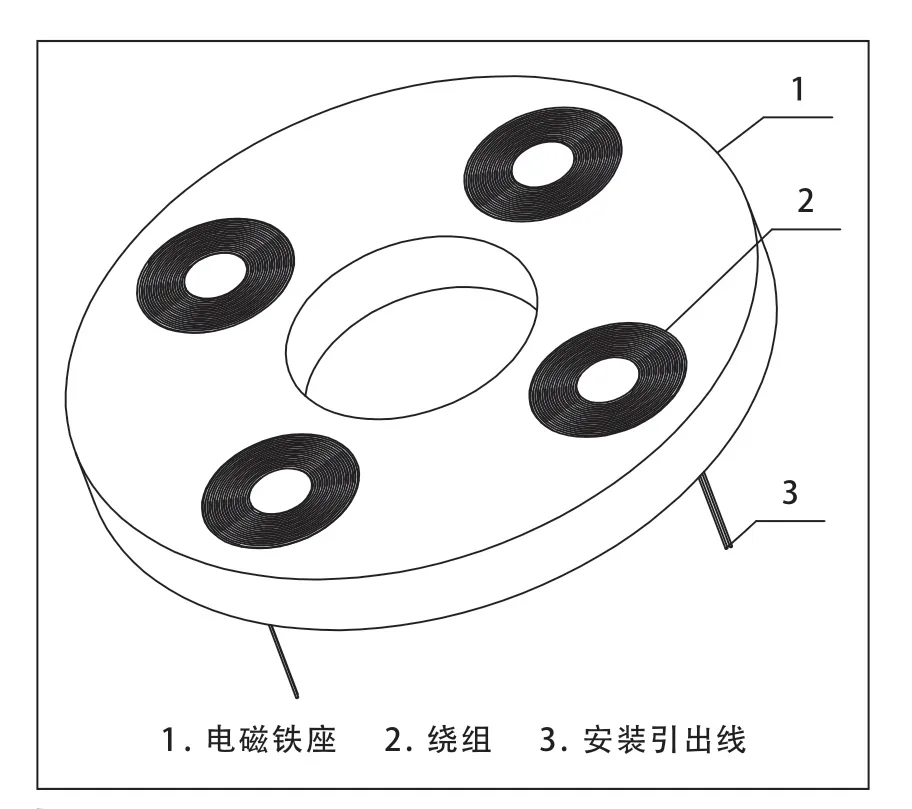

相对于传统的单线圈磁轭组件,本设计在原有基础上改变成四线圈,绕组之间并联接嵌入电磁铁座内。线圈沿圆周均布排列,如图3所示。它的工作原理同单线圈基本一致。工作时,四个线圈同时通电,吸引衔铁移动。达到完全吸合状态后则断开对称的两组绕组线路。这样既保持了继续吸合的能力,同时能节约大概一半的功率。

图3 多耦合磁轭组件结构

2.2 多耦合制动器设计

在设计的过程中,制动器需要保证电磁制动器磁路中的磁密在工作时不要处于饱和状态,同时绕组中的电流密度不能过大,另外也要满足一些几何约束条件。

根据电磁制动器的应用场合和工作制,其绕组电流密度不得高于12 A/mm2。槽满率要控制在合理的范围内(0.70 ~0.85)。磁场强度B不能太高,太高会使铁心中的磁感应强度趋于饱和,从而导致磁阻增加,本型号制动器对磁场强度的限制为不高于1.8 T。制动器安全制动系数需要大于最低安全值。重新对其结构进行再设计。计算两款磁轭以同样总功率得出参数。制动器参数如表1所示。

表1 单线圈与多耦合磁轭参数表

在实际设计中,由于几何条件约束,包括了匝数的整数取值和槽满率限制,两者的总功率略有4%的偏差。但作为对照试验,其偏差可以忽略。

3 多耦合制动器有限元分析

3.1 多耦合制动器仿真前处理

本设计使用业界最顶级的电磁场仿真分析软件ANSYS maxwell进行有限元分析。首先对制动器结构进行建模,设置材料,以及边界条件和网格划分。其次设置外激励电路和绕组匝数参数。最后求解仿真即可。

多耦合电磁制动器需要在衔铁吸合后,断开其中对称的两路绕组线,故设置压控元件配合启停。这里设置的断路时间是根据初步仿真得出,仿真计算后得到吸合过程大概是25ms,这里设置适当延长至40ms时刻断电。设置完成后两组外激励电路如图4所示。

图4 多耦合与单线圈外激励电路

3.2 多耦合制动器仿真结果分析

通过有限元软件分析求解得出位移曲线和多耦合电流曲线,如图5、6所示。

图5 多耦合与单线圈位移曲线

从图5看出在同功率条件下,单线圈(position_Single)和多耦合(position_Mulit)吸合响应时间基本一致。吸合过程很短,大约为1~2ms内。这说明通过再设计后可以保证电磁制动器响应性能不受影响。

图6 是多耦合制动器衔铁吸合状态后的磁密分布图,最大磁密出现在内外径柱壁较薄的位置处。约为1.64T。本设计使用的电磁铁座和衔铁均采用电工纯铁DT4,该材料饱和磁感应强度在1.2~1.8T内,故无过磁饱和情况。

图6 多耦合制动器磁密分布

从图5中看出多耦合吸合过程,直流磁轭电磁铁接通电源后,在吸力达到足以克服阻力(主要是弹簧力),使弹簧片运动之前,流过线圈的电流逐渐增长,磁铁中的磁通也逐渐增长。当在25ms时刻,吸力大于弹簧总力,衔铁开始运动。这个阶段的电流仍在增大,并产生反电势。这个反电势和线圈自感电势一起,共同阻止线圈电流的增长,致使线圈电流在增大到一定程度后不仅不再增大,反而减小。将从衔铁开始运动到衔铁闭合所需要时间定义为吸合运动时间,衔铁完全吸合后,工作气隙不再变化,反电势为零。电流按新的指数曲线上升,直至稳态电流。

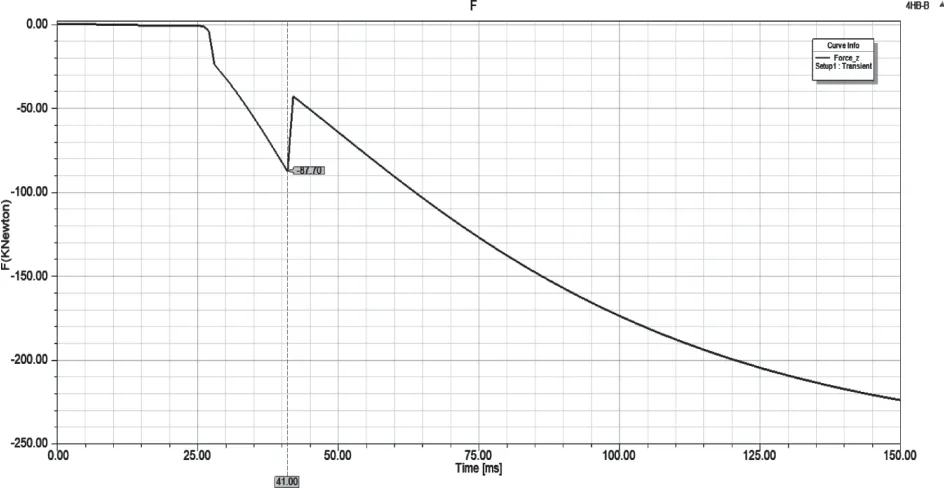

从图7和图8看出在衔铁位移前,多耦合磁轭内部四个线圈同时通电,产生电磁吸力吸引衔铁,在完全吸合后,大约在41ms处断开其中的两组对称线圈电路。此时电磁吸力发生突变跃减。但电磁吸力为87kN,远远大于弹簧力,这样较大的安全系数保证了吸合状态不受震动、加速度、重力等外部环境的影响。不会发生意外制动现象。

图7 多耦合磁轭电流曲线

图8 多耦合磁轭电磁吸力曲线

同时,多耦合型制动器在继续工作后,由于电流支路数减少,功率也缩短原来的一半,电流曲线上总电流达到稳态值为2.98A,这时功率仅为83.4W。相比原来降低了功耗。使得整个系统效率的提升。

4 总结

本多耦合电磁制动器设计在原有单线圈基础上进行改进,通过电磁吸力推导和有限元分析计算降低了整体功耗,提高系统效率。首先由于功率降低,减少了磁轭整体发热量,提高了制动器的寿命。另外由于线圈会出现的隐患,例如匝间短路、线圈断线、绝缘损坏等等,多耦合多线圈比单线圈故障率更低,使得整个电子系统可靠性更高。具有一定使用价值。