油气管道剩余寿命预测研究

2022-09-22包文红

包文红

(甘肃省特种设备检验检测研究院 甘肃兰州 730050)

近年来,随着石油、天然气行业的迅速发展,油气管道运输作为五大运输方式之一,有着独特的优势。截至2020年底,国内油气管道已建设14.4万km,其中,原油、成品油合计5.8 万km,天然气管道8.6 万km[1]。随着管道服役时间的增长,材质劣化、腐蚀减薄、穿孔等隐患降低管道的本质安全和承载能力,导致管道泄漏、失效事故频发,造成财产损失和威胁民众安全[2]。对含缺陷管道的剩余寿命进行预测,可为管道的完整性管理提供依据,确定缺陷预估维修时间和下次检验周期,降低管道维修维护费用,提高管道本质安全具有重要意义。

国内外专家学者对油气管道剩余寿命预测方法开展广泛研究,Ossai 等[3]为计算油气管道的深度腐蚀速率,通过Markov 模型分析预测相关算法。庞洪晨等[4]利用三轴高清漏磁检测器对某天然气管道进行内检测,采用Modified B31G 和Kastner 相关方法,对管道的腐蚀缺陷深度进行剩余强度评估和剩余寿命预测。王战辉等[5]利用ASMEB31G、RSTRENG、DNV RP-F101等6 种标准方法对X70 以上钢级开展剩余强度评价。张新生等[6]采用改进基于广义极值自适应优选分布方法对油气管道剩余寿命预测研究。张琪[7]分别基于GSA-SVR 算法、改进的RFFS 模型和几何-Gumbel 模型对输油管道外腐蚀进行剩余寿命预测,并优化了计算结果的精确度和可靠性。

本文基于《压力管道定期检验规则——长输(油气)管道》(TSG D7003-2010)、《基于风险的埋地钢制管道外损伤检验与评价》(GB/T 30582-2014)中关于油气管道剩余寿命预测的计算方法,结合现场漏磁内检测数据,评价腐蚀缺陷管道剩余寿命预测方法的准确度和优缺点,对于管道企业选择科学、适用的剩余寿命评价方法具有指导意义。

1 剩余寿命预测方法

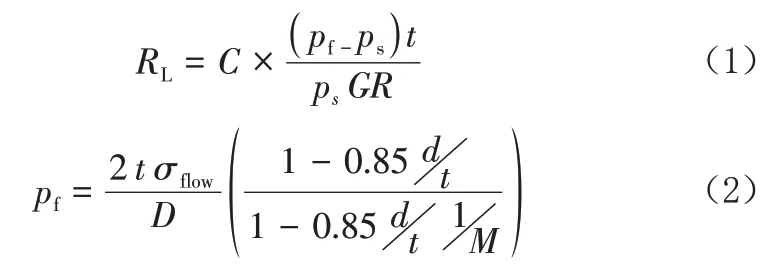

1.1 TSG D7003-2010失效压力法

依据修正的ASME B31G-2009[8]对缺陷的失效压力进行评估,主要考虑了腐蚀缺陷深度和长度两个参数,并考虑缺陷深度随腐蚀速率扩展的影响。TSG D7003-2010 失效压力法[9]管道腐蚀剩余寿命预测计算方法如下:

式中:RL为管道腐蚀寿命(年);C为校正系数,C =0.85;pf为失效压力(MPa);ps为屈服压力(MPa)。依据《输送钢管静水压爆破试验方法》(SY/T 5992-2012)[10],ps由式(3)确定:

其中,GR为腐蚀速率(mm/年);d为腐蚀缺陷深度(mm);t为名义壁厚(mm);σflow为流变应力。σflow由式(4)确定:

式中:L为缺陷长度(mm);D为管道直径(mm)。

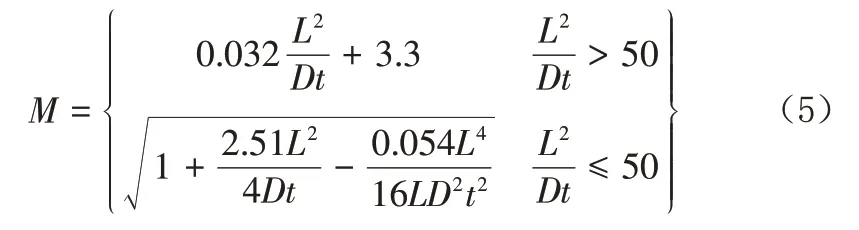

1.2 GB/T 30582-2014壁厚法

壁厚法通过单个壁厚计算均匀腐蚀剩余寿命[11]。该方法基于未来服役条件、实测壁厚、金属局部损失区域尺寸、预期腐蚀速率及裂纹扩展速率估计计算需要的最小壁厚,适用于直管段均匀腐蚀与局部腐蚀剩余寿命预测,方法见式(6):

式中:RL为剩余寿命(a);Crate为预期腐蚀速率(mm/a);tam为管道实测平均壁厚(mm);tmin为管道最小要求壁厚(mm);Rt为剩余壁厚比,由剩余强度评估可得。

当直管段为均匀腐蚀时,Rt由RSFa代替,当直管段为局部腐蚀时,Rt计算公式如式(7):

式中:Mt为傅里叶因子,Mt=(1 + 0.48λ2)0.5;λ 为壳体参数,λ = 1.285s/如果评估环向缺陷,c代替s;RSFa为许用的剩余强度因子;Di为管道内径(mm);s为实测局部金属损失轴向长度(mm);c为实测局部金属损失环向长度(mm)。

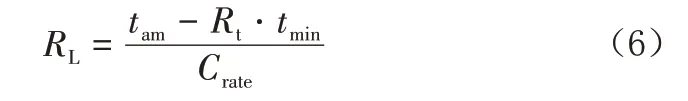

1.3 GB/T 30582-2014极值统计法

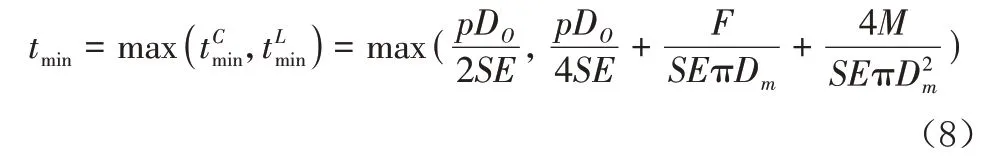

极值统计法适用于检验区段管道腐蚀缺陷数据大于等于16处,如果检验区段管道剩余壁厚达到最小要求壁厚[11],则认为管道剩余寿命为0。管道最小要求壁厚tmin见式(8):

式中:p 为内压(MPa);DO为管子外径(mm);S 为许用应力(MPa);E 为焊缝系数;F 为轴向作用力(N);M为弯矩(N·mm);Dm为管道内半径(mm)。

极值统计剩余寿命预测方法和步骤如下。

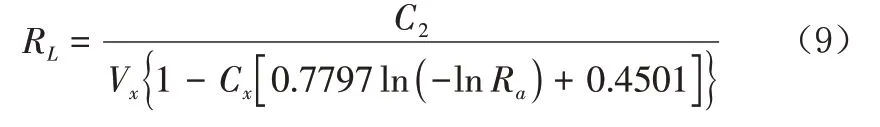

步骤1:腐蚀剩余寿命预测见式(9)。

式中:RL为剩余寿命(a);C2为管道的腐蚀裕量(mm);Vx为腐蚀速率(mm/a);Cx为腐蚀速率变异系数;Ra为可靠度。

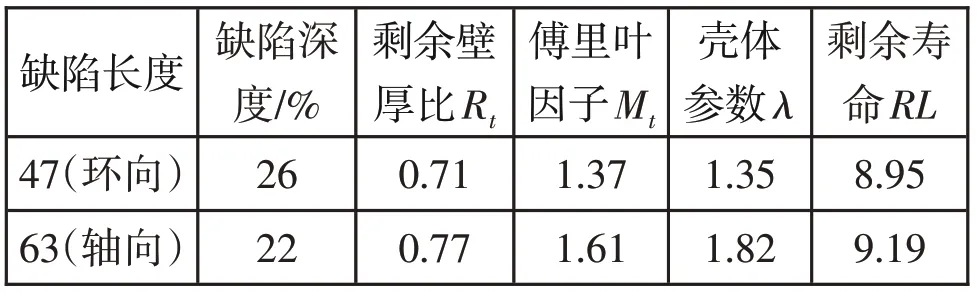

步骤2:腐蚀速率Vx、变异系数Cx求解公式分别见式(10)、式(11):

式中:x*为最大腐蚀深度的均值(mm),可由x*=求得;Sx为最大腐蚀深度的方差(mm),可由Sx=求得;T1为管道已使用时间(a);N为腐蚀缺陷的个数;t0.90,N-1为90%置信度下的t分布系数为90%置信度下的χ2分布系数。

步骤3:腐蚀剩余寿命预测可根据式(9)建立可靠度Ra与剩余寿命RL之间的关系曲线。

2 检测基础数据

以某长输天然气管道内检测数据为例,该管道2013年8月投用,管道规格为377mm×8mm,材质为L360,设计压力为6.3MPa,设计温度为20℃,最高工作压力≤6.3MPa,于2020年8月委托检测机构进行漏磁内检测,选取10~20km 金属损失内检测数据进行剩余寿命预测,腐蚀缺陷检测结果见表1。

表1 腐蚀缺陷数据

3 计算结果

3.1 失效压力法和壁厚法剩余寿命预算计算结果

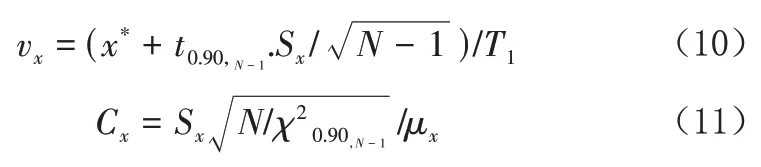

失效压力法以腐蚀缺陷数据轴向长度和深度计算剩余寿命,壁厚法分别以轴向、环向缺陷长度和缺陷深度计算剩余寿命。计算结果见表2和表3。

表2 失效压力法最小剩余寿命计算结果

表3 壁厚法最小剩余寿命计算结果

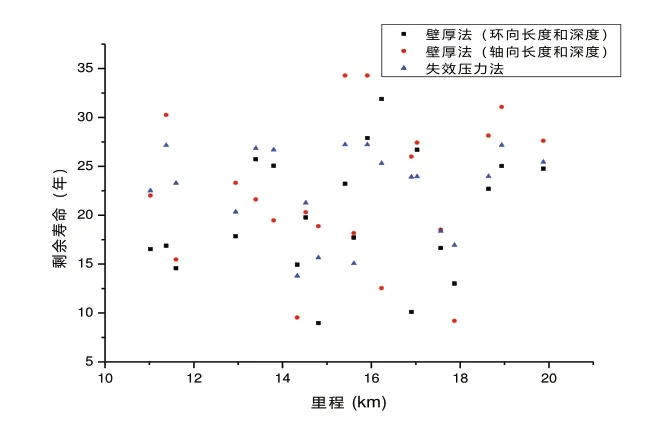

由图1 可知,失效压力法计算得到最小剩余寿命整体比壁厚法得到剩余寿命要大。依据流变应力随管材等级对失效压力的影响规律[12],对于中低强度钢选择不同的流变应力值,会使该缺陷的失效压力保守性不同。本文流变应力选用1.1倍最小屈服强度,计算得到的失效压力较高,缺陷的保守性较大,预留较多的安全裕量。最小壁厚法得到剩余寿命同时,受轴向、环向缺陷长度和深度的影响,相同缺陷深度均22%,轴向缺陷长度为18mm和63mm计算的剩余寿命分别为18.80年和9.19年,缺陷长度对壁厚法计算剩余寿命影响较大。而失效压力法最小剩余寿命主要与缺陷深度有关,最小剩余寿命13.78年。缺陷处的深度为28%、轴向长度为37mm,轴向缺陷长度为63mm、缺陷深度为22%,计算得到的剩余寿命为16.93年。

图1 剩余寿命分布图

3.2 GB/T 30582-2014极值统计法

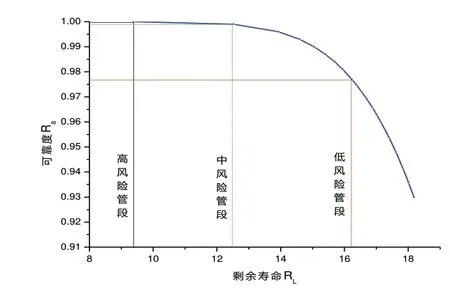

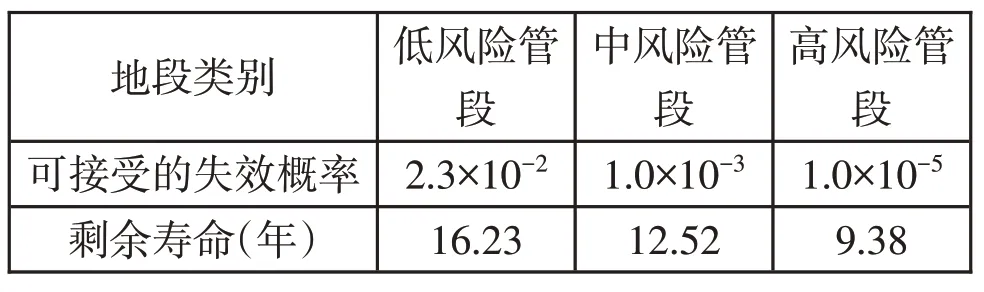

将管道根据不同的地段划分为低风险管段、中风险地段和高风险管段3种类型。风险管段指在腐蚀环境、管体本身等因素影响下,发生管体腐蚀和破坏的难易程度和失效后果轻重程度。这样,可靠度Ra与不同风险地段发生事故的可接受失效概率p 关系为:p=1-Ra,从而得到不同的剩余寿命年限。可靠度与剩余寿命曲线见图2,计算结果见表4。

图2 可靠度与剩余寿命关系曲线

表4 不同风险地段管道剩余寿命

4 结论

(1)依据失效压力法(TSG D7003-2010)和壁厚法(GB/T 30582-2014)计算得到的管道腐蚀剩余寿命相差较大,前者预留较多的安全裕量。缺陷深度是影响失效压力法的主要因素;壁厚法除缺陷深度外,应考虑轴向和环向缺陷长度对最小剩余寿命的影响。

(2)极值统计法依据管道所处环境的可接受程度来确定,通常以中风险管道失效概率1×10-3为可接受,管道的剩余寿命为12.52年,结果相对较保守。

(3)基于腐蚀缺陷深度和轴向、环向长度计算方法较保守,建议在开展两轮以上内检测基础上,对比分析管道的缺陷扩展速率,尽可能全面收集管道的基础数据和检测数据,选择更为科学合理的管道剩余寿命计算方法,优化计算结果。