合成氨工艺技术的现状及发展趋势

2022-09-22宋栋东

宋栋东

(山西金象煤化工有限责任公司,山西 晋城 048400)

引言

在供给侧改革的基础上,综合实力和经济实力都有了长足的进步,推动了我国化工产品的发展。当前,对化学制品的需求是市场经济发展的必然要求。因此,在工业中发展合成氨生产技术显得尤为重要。然而,目前我国合成氨生产过程中存在着许多问题,其中包括能耗问题。如何改进现代化的合成氨生产技术,一直是人们普遍关心的问题。在工业中,合成氨技术的进一步发展,要求进一步完善其技术指标,完善生产设备。我国合成氨的主要原材料来自原油,但由于我国原油资源日益枯竭,需要对上游的合成氨进行替代,以降低能耗,进而实现对社会生态的优化

1 我国合成氨工艺技术的现状

合成氨技术是20 世纪初发展起来的,它最初是用来制造炸药的,后来被用来制造战争,而现在,它的主要应用领域是浓缩和现代化的化学。我国的合成氨生产技术是在20 世纪30 年代发展起来的,现已跻身于世界上最先进的合成氨生产技术行列[1]。我国已掌握了大量的合成氨原料,如采用煤、天然气、油田等多种原料,均能达到合成氨的目的。目前,国内的合成氨产量已基本满足人民的生活需要,年生产能力约为4 500 万t,在世界范围内具有很强的竞争力。国内的合成氨设备在国际上也是数一数二的,到现在为止,国内已经有30 多个大型的合成氨厂,50 多个中型的,700 多个小型的。年产合成氨达1 000 万t,中型合成氨厂年产500 万t,小型合成氨厂年产3 000 万t。这些合成氨厂都是按照原料来划分的,大型的合成氨厂以天然气为原料,中等规模的则是以煤炭和焦炭为主,而在小型的设备中,则有100 多台尿素[2]。

2 简要概述合成氨的工艺流程

2.1 制作原料气的过程分析

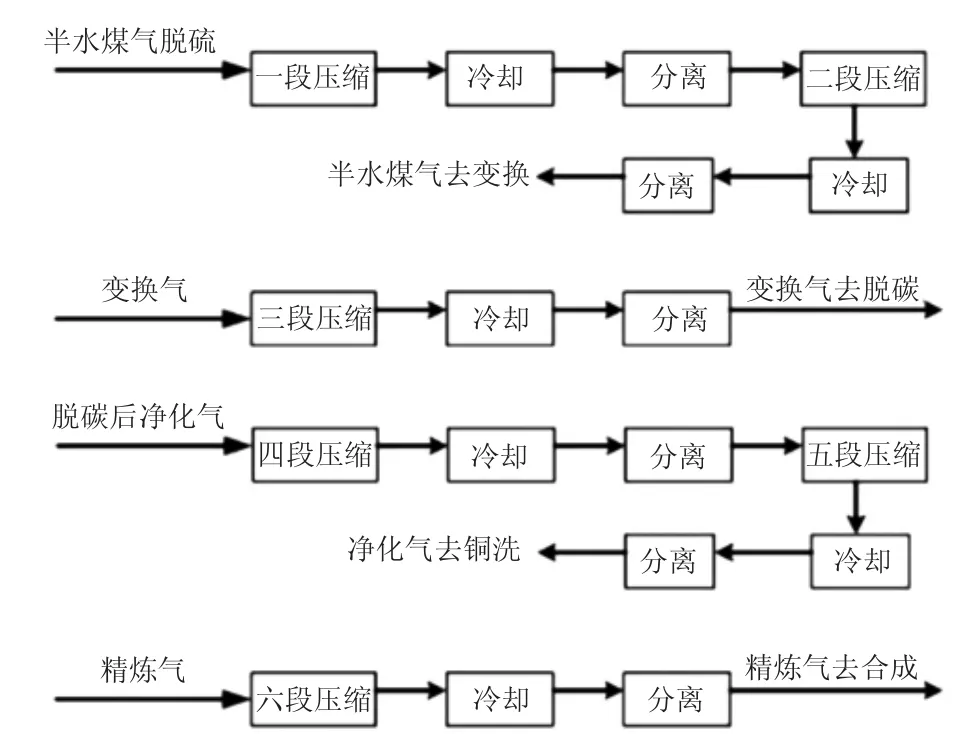

在合成氨生产初期,必须先进行原料气体的生产。整个过程,都是以煤炭和焦炭为原料,整个过程都是以物理的方式进行的。但是,在气化生产过程中,存在着大量的氢、氮等杂质。另外,利用非催化部分氧化技术来生产原料气体,也是一种新的研究思路。利用该工艺,可以在原料气中高效地得到合成氨的原料。随着科技进步,通常采用二次蒸馏技术从气态氢气中萃取合成氨。合成氨生产流程图,如图1 所示。

图1 合成氨生产流程图

2.2 进一步提纯出原料气的过程探究

首先,将纯氢气合成后,利用压力机进行加压,再利用适当的催化剂进行催化,最终得到合成氨。在采用压力压气机时,按压力大小将其划分为高、中、低三种。高压制取合成氨的效率更高,同时还可以对原料气体中的氨水进行准确的脱除。中压工艺虽然也能达到高压制程的效果,但中压制程是当前合成氨生产中应用最多的技术之一,它的稳定性和经济性都很好。在合成氨生产过程中,低压工艺具有操作简便的优点。氨合成技术是合成氨生产过程中的关键环节。

2.3 合成氨工艺中存在的问题分析

在合成氨生产的过程中,存在的主要问题是:国内没有完善的合成氨生产体系;合成氨生产过程中,大量的资源被浪费,造成了能源短缺;合成氨生产工艺中,不能保证多种能源的供应;由于技术上的陈旧和传统,限制了合成氨的产量。

3 加强对合成氨工艺技术的改造措施研究

3.1 提高和改善氨分离技术

目前的社会,有关氨的分离技术很少,大多采用水吸附和凝结分离的方法,结合氨的特性。用于分离氨的主要设备是氨分离机。采用该设备可以在一定程度上降低氨分离时的各种问题,降低能耗,降低各种资源的浪费。同时,本工艺还可以提高氨的纯度,从而为工业生产提供了可靠的基础。

3.2 对造气工段技术的改造

在造气站的技术改造中,必须采用各种高科技手段,以实现其改造效果。首先,采用液压危机控制与监控技术,可以对高炉运行状态和周边作业环境进行实时监控,根据实际情况调整工艺参数,提高生产效率。其次,对废热回收技术进行了充分的利用,因为在生产氨气时,产生了大量的废热,如果不加以利用,将会造成资源的浪费。所以,采用这种技术可以有效地提高资源的利用率。最后,采用全自动加焦机技术,可以大大缩短生产周期,达到最大限度地利用能量,降低各种能耗。同时,也可以确保生产的安全。另外,通过人炉蒸汽品质改善技术,可以达到优化人炉蒸汽的品质,保持炉温最佳,提高合成氨的产量[3]。

3.3 废水循环使用技术改造

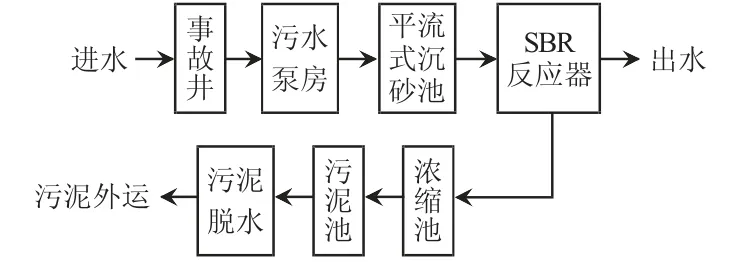

在节能合成氨生产过程中,许多企业都会采用碎煤屑,以减少合成氨的生产成本。煤渣在燃烧时,或多或少都会产生一定的水份,而这些水份的存在,使得生产部门很难将烟尘和焦油进行有效的分离。这会对合成氨的生产造成一定的影响,甚至造成合成氨管路的阻塞,从而造成生产中的大量热量损失。在合成氨工艺中,若能改进污水回收处理技术,将能有效地降低合成氨生产中的某些不必要的能耗,从而提高合成氨的生产效率。为了解决这个问题,在污水回收系统中设置了气浮设备,降低了浮选物的含量,提高了生产设备的运行效率。废水循环技术工作流程图,如图2 所示。

图2 废水循环技术工作流程图

4 探究分析合成氨工艺的未来发展前景

根据以上分析,可以得出合成氨生产的基本原则,在未来几年内不会有任何改变。今后合成氨生产技术的发展方向是:合理的生产结构,降低生产成本,提高经济效益。

4.1 促进经济规模的规划

合成氨工艺因使用温度高、压力大,能耗大,在生产成本中所占比例较大。因此,在合成氨生产中,节能是一个必须予以重视的问题。此外,若继续采用天然气作为原料,生产成本将难以下降。选用煤系原料,能减少生产成本。若要使用煤系原料,则应对其进行改造,研制相应的研究仪器,以提高合成氨的产量,进而提高企业的经济效益。

4.2 合理替换原材料产出架构

就生产条件而言,可以采用多联产的方法,将合成氨生产过程中的相关流程进行合理整合,取代原来的生产结构。为了提高合成氨厂的效率,提升企业的核心竞争能力。此外,全球石油储量不断下降,为了解决原料短缺,需要寻找一种科学的原料。

4.3 大力发展节能环保型生产

根据我国目前的实际情况,应采取节约能源和环境保护的方针,这是今后合成氨发展的必然趋势。在合成氨生产过程中,会出现多种不同的生产杂质。为了尽可能地减少副产品中的杂质,必须对整个合成氨生产过程进行监控和监控,从而达到节约能源、环境保护、无污染的目的[4]。

4.4 合成氨工艺技术规模的改变

随着合成氨技术的发展,我国的合成氨技术将会向大型、集成、自动化方向发展,从而达到节能、减排的目的,而目前国内以煤、油为原料的合成氨技术,其能耗水平还有待进一步提高。在我国现有的合成氨生产技术开发和开发中,人们关心的焦点是技术流程和合成氨装置的优化。要实现合成氨生产技术的节能降耗,必须在技术、装备等方面进行进一步的发展。

4.5 核心原料整改达到节能的效果

虽然国家在许多方面都在不断的发展,但是能量的消耗却是无法避免的,当我们的研究表明,石油的产量已经达到了一个非常低的程度,这就需要对合成氨的技术进行调整,比如从原材料变成汽油,再从天然气变成燃料,再从燃料变成煤炭,通过对原料的调整,可以有效的降低生产成本,增加合成氨技术的市场竞争力。

4.6 减少加工过程中的副产物排放达成减排的效果

随着国家的发展和进步,各种技术的发展都必须遵循节能减排的方针,而降低排放也是合成氨技术发展的关键。为了降低合成氨生产技术在生产中产生的无用废料等,实现最终减排目标,必须在今后的发展进程中不断提升合成氨工艺技术的自我净化能力。

4.7 提升合成氨的装置性能和工艺技术

要想让一种技术更上一层楼,达到更好的效果,就必须要不断的改进合成氨的技术,这就要求技术人员必须要不断的提高自己的技术水平,降低自己的操作失误造成的损失。其次,要定期检查合成氨生产过程设备,以降低因机械失效而带来的经济损失。同时,要改善合成氨设备的性能,必须对其进行改进,而当前我国正处在科学技术高速发展的时代,各种行业都采用了先进的技术,因此,合成氨技术也应当加大对其技术的利用。

5 结语

合成氨技术是一种特殊的技术,在我们的工作、生活中都是不可或缺的,我们的合成氨技术虽然在国际上已经很成熟了,产量也在国际上是数一数二的,但要满足国内的农业和化工的要求,还是要继续发展下去,特别是在全球能源还很缺乏的情况下,必须要做到最大限度的符合节能减排的理念。通过技术进步、设备优化、技术水平的提高,提高企业整体技术水平,促进合成氨生产技术水平的提高。