舰船设备双波冲击试验仿真分析方法研究

2022-09-22夏雪宝明志茂余云加赵可沦张波周洋

夏雪宝,明志茂,余云加,赵可沦,张波,周洋

(广州广电计量检测股份有限公司,广州 510000)

引言

军用舰船、舰艇在巡航演习及作战过程中,会遭受水中鱼雷、水雷等武器的爆炸攻击。一般水中非接触式的爆炸会透过船体造成舰船关键设备的严重损坏或功能失效,这种冲击破坏的主要机理为:冲击造成设备结构的位移超限,导致设备结构的连接线缆、管路等造成相对位移破坏或干涉;冲击导致舰船设备的冲击速度或加速度过大,进而引起的冲击力过大,造成设备的损坏[1]。因此,舰船设备的抗冲击性能决定了其在战场生存力及战斗力,需要对舰船设备进行抗冲击试验提高其抗冲击能力[2]。

针对舰船设备的抗冲击能力试验考核,世界各海军强国均对舰船设备的考核方法进行了深入的研究,形成了相应的标准规范[3,4]。主要形成了以美国标准MILS-901D和德国标准BV 043/85为代表的标准试验规范,进行舰船设备的抗冲击性能的试验考核和验收。我国海军建设也逐年增强,并参照国外相关标准制定了相应的舰船设备抗冲击试验的标准:GJB 150.18-1986、GJB 1060.1-1991及HJB 554-2012等相应考核标准。这些标准规定了相应的冲击试验方法有轻量级冲击、中量级冲击、重量级冲击(爆炸冲击)、双波冲击等方法,其中轻量级冲击、中量级冲击及双波冲击是以冲击试验机模拟的方式进行试验,爆炸冲击是以实物进行水下爆炸的方式进行试验。

由于爆炸冲击试验存在成本昂贵、试验资源稀缺、试验次数有限等问题,目前国内普遍采用冲击试验机进行舰船设备冲击环境模拟。国内目前的冲击试验机有样品小于2.7 t的摆锤冲击台或样品小于5 t的双波冲击试验台[5]。

某大型舰船设备机柜,需要进行双波冲击试验考核,由于尺寸原因,双波冲击试验台仅能进行纵向和垂向的冲击考核,而横向由于尺寸过大导致台面无法安装及进行冲击试验。本文针对此问题,采用基于时间历程的双波冲击试验仿真分析方法对该设备进行冲击考核校验并进行试验对比验证,结果表明基于时间历程的双波冲击仿真与试验结果一致性高,精度满足工程需求。因此,针对大型结构无法进行试验考核的设备,可采用基于时间历程的双波冲击试验仿真方法进行双波冲击试验考核的替代方案。

1 双波冲击试验原理及条件

1.1 双波冲击试验原理

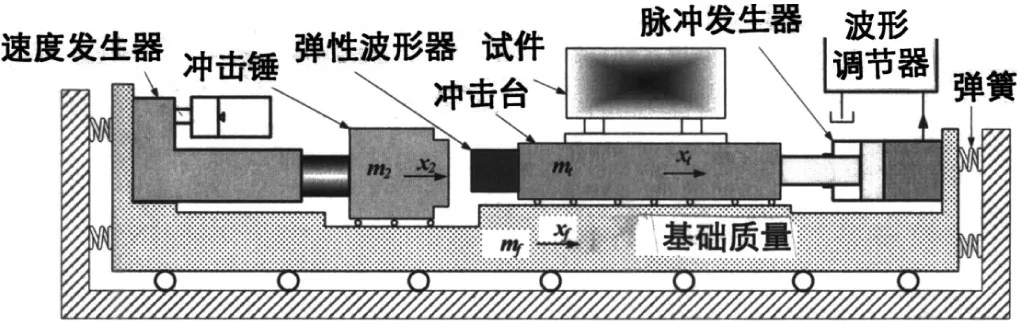

HJB 554-2012双波冲击试验方法是参考德国试验标准规范BV043/85进行编制,该标准规定采用双波脉冲(正负加速度脉冲)来模拟水下爆炸冲击的冲击载荷响应谱。目前国内某海军舰船研究中心,研发定制一套船用设备双波冲击试验台,该试验台采用液压进行驱动,可产生符合标准要求的正负加速度双波脉冲,试验台承重5 t,其工作原理如图1所示[6]。

如图1所示,双波冲击试验台(该台为水平冲击台,垂直冲击类似原理)由速度发生器、冲击锤、弹性波形器、冲击台、脉冲发生器、波形调节器、弹簧及基础质量等组成。冲击试验时,控制系统通过速度发生器驱动冲击锤运动去冲击弹性波形器,从而使冲击台台面(含试验设备)产生水平正加速度脉冲(正半正弦波),同时通过液压缓冲的波形调节器对其进行紧急制动后产生负加速度脉冲(负半正弦波)。通过调整冲击锤的冲击速度及弹性波形器的刚度控制正加速度脉冲的峰值及脉宽,而脉冲发生器和波形调节器则决定负加速度脉冲的峰值及脉宽。

图1 双波冲击台工作原理图

1.2 舰船设备双波冲击试验条件

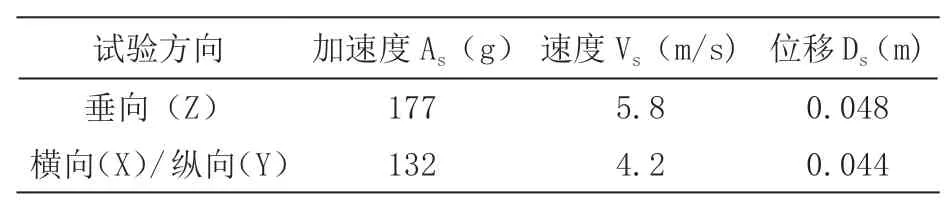

某大型舰船设备尺寸约为3 800×1 800×2 000 mm,重约5 t(含夹具)。需要进行双波冲击响应谱要求如表1所示。

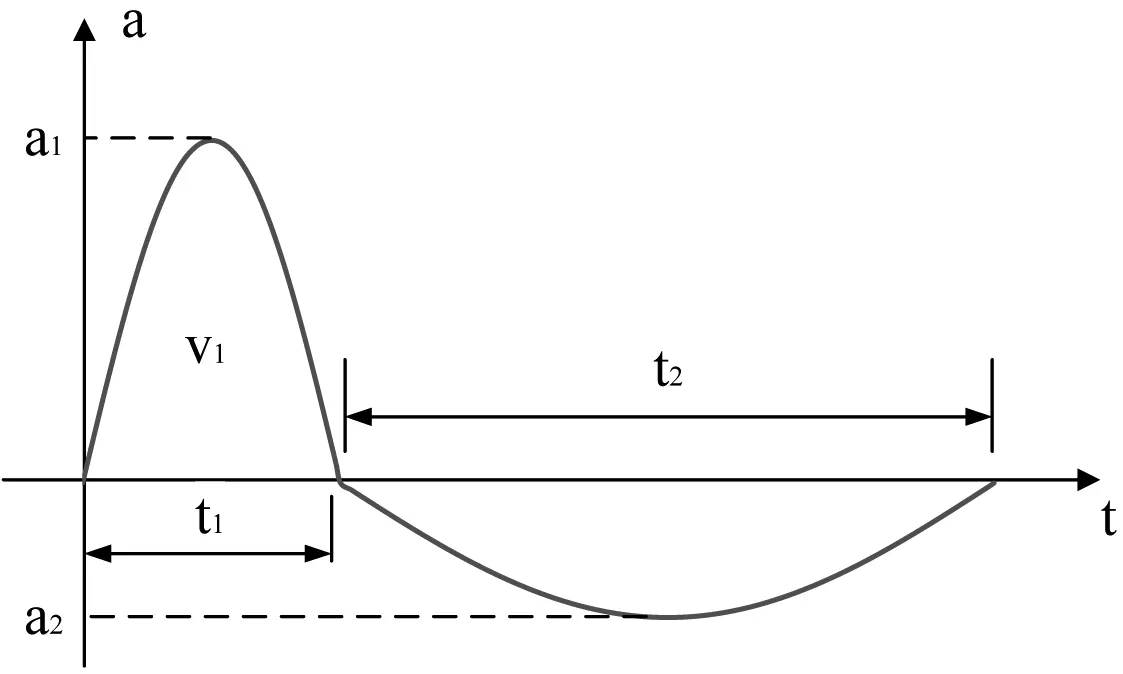

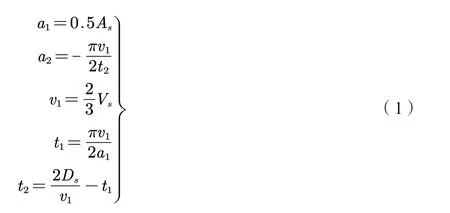

双波冲击试验台可以输出标准要求如图2所示的正负加速度脉冲波形,该时间历程载荷波形可与表1中冲击响应谱进行转换,转换公式如公式1所示。

表1 双波冲击响应谱

图2 时间历程的双波冲击载荷曲线

式中:

因此,表1双波冲击响应谱按公式转换为时间历程载荷,作为后续仿真载荷输入。

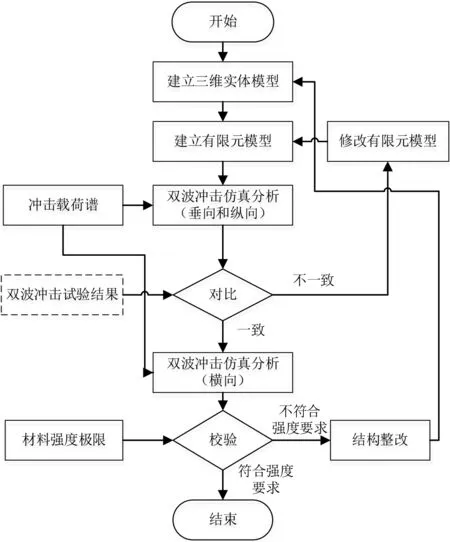

2 双波冲击试验仿真方法技术路线

图2中的某舰船设备样机由于横向尺寸过大,导致双波冲击台无法安装而进行冲击试验,仅能进行垂向和纵向的冲击试验考核。针对冲击试验能力无法满足要求的问题,采用基于时间历程的舰船设备双波冲击试验仿真分析方法进行考核,具体的技术路线如下图3所示。

图3 基于时间历程双波冲击试验仿真方法

1)构建样机三维实体模型,对模型进行相应简化,并建立其有限元模型;

2)进行垂向和纵向两个方向冲击仿真分析,获取关键位置加速度及应力响应;

3)进行垂向和纵向两个方向双波冲击试验,测试关键位置加速度及应力响应;

4)冲击测试结果与仿真结果对比,若结果误差在10 %以内,则进行下一步,若不一致,则修改样机有限元模型并回到第2步;

5)对已经验证过的样机有限元模型,输入冲击载荷谱边界条件,进行横向冲击仿真分析;

6)将冲击仿真结果与样机材料的强度极限进行对比,符合要求则结束仿真,若不符合要求则需对样机进行结构整改,并回到第1步。

3 舰船设备双波冲击试验仿真

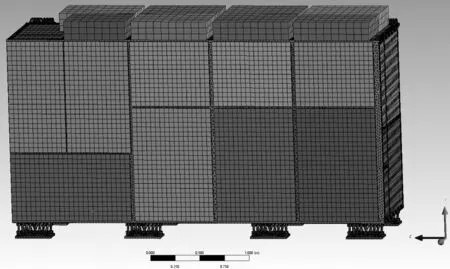

3.1 有限元建模及简化

为保证仿真计算的精度及效率,对舰船设备样机三维实体模型进行简化处理,简化的原则如下:不考虑构件安装的初始应力,不考虑加工误差,对样品的小孔、倒角、圆角进行简化处理,简化对强度影响较小的零部件等。将简化后模型导入Ansys Workbench中进行网格划分,其中规则的结构采用六面体进行网格划分方法,而不规则的结构采用四面体进行网格划分。划分好网格的有限元模型如图4所示,该有限元模型单元网格数263 936个,节点数591 399个。

图4 某舰船设备有限元模型

3.2 边界条件及载荷施加

在冲击试验过程中,样机底部8个减振器和背部6个减振器进行固定。仿真分析时对变频器底面和侧面与夹具接触部分施加固定约束。

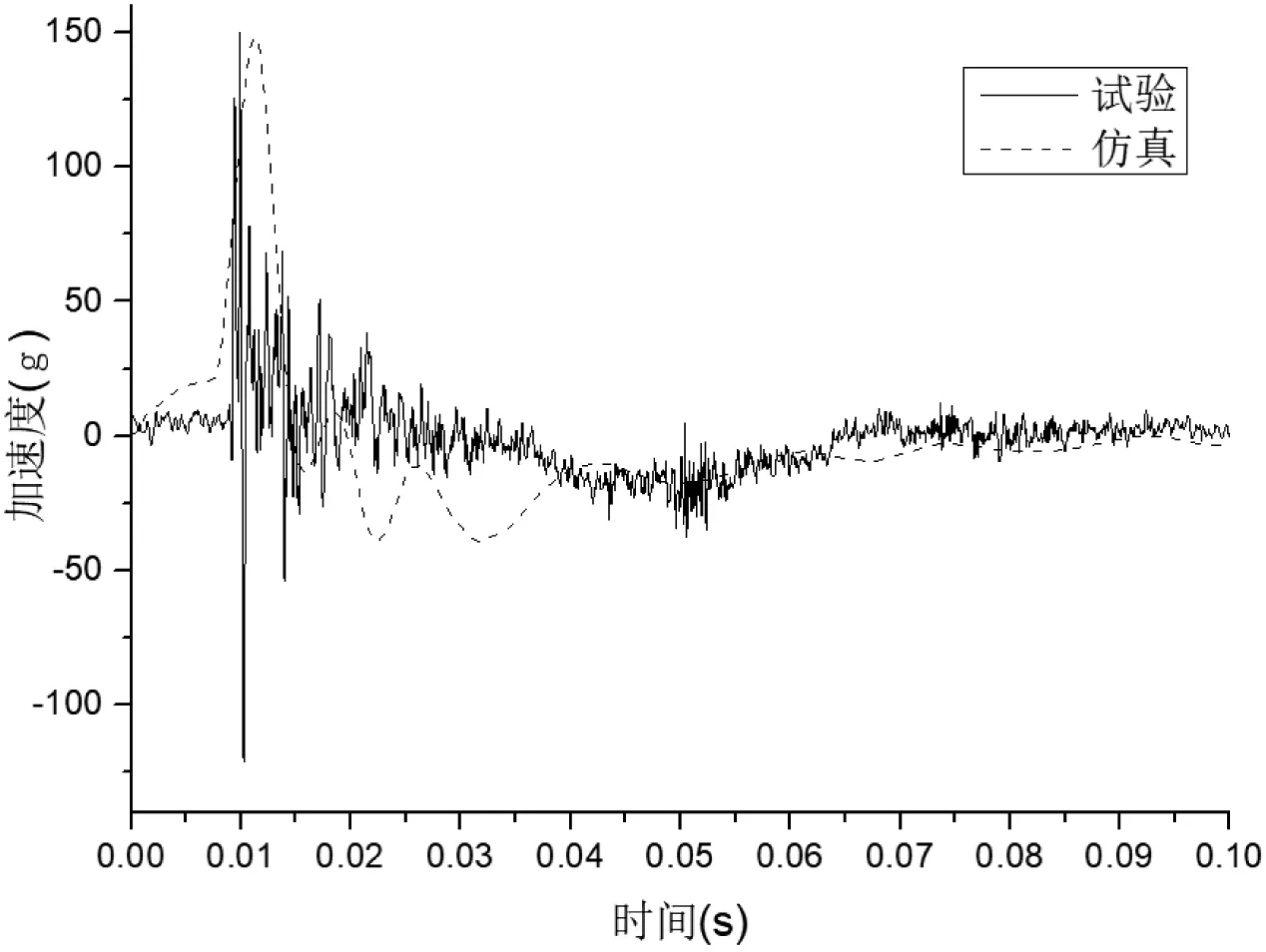

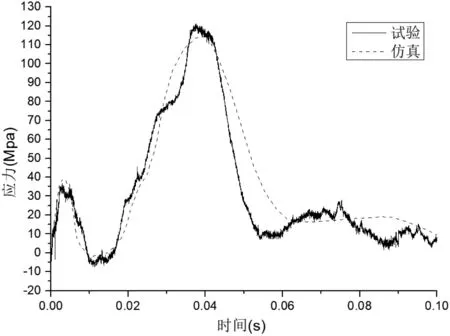

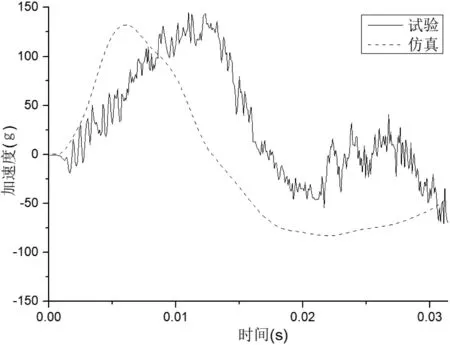

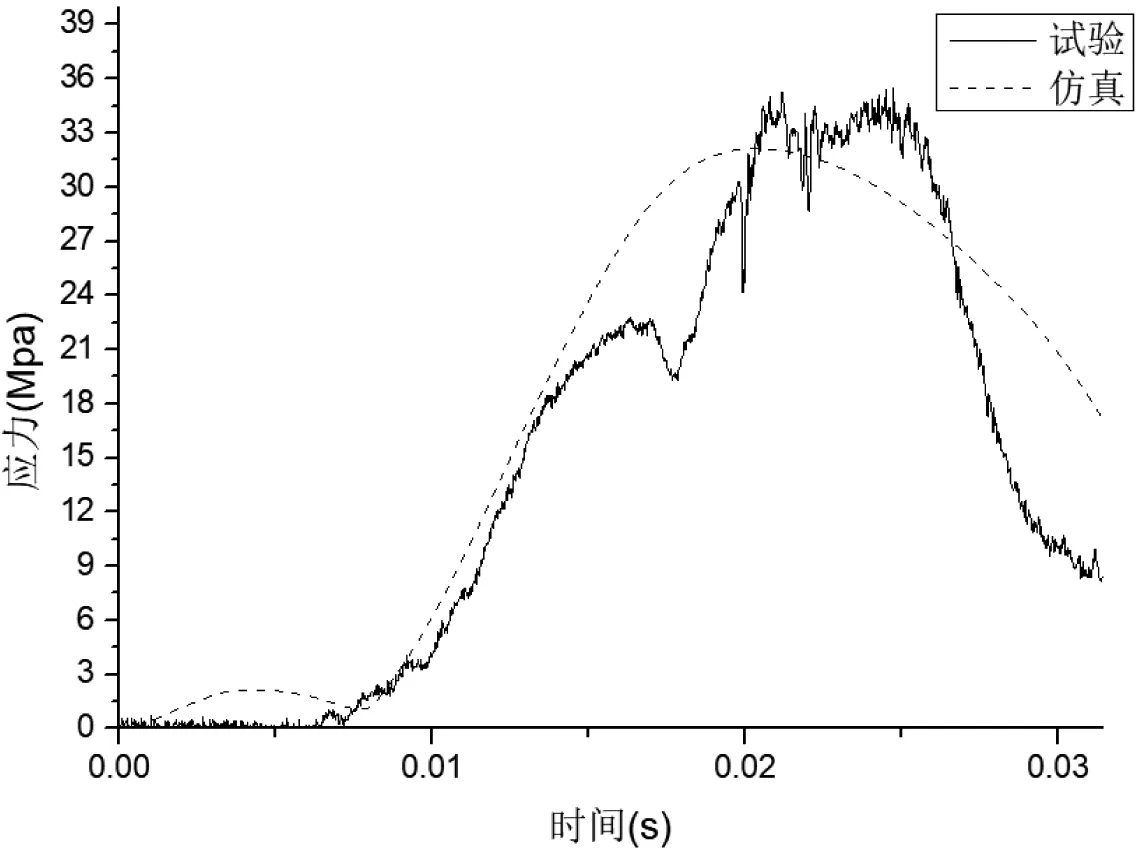

垂向和纵向仿真计算时对样机整体施加双波冲击时间历程加速度载荷,进行瞬态响应计算,垂向和纵向计算结果与试验测试结果对比如图5~8所示。

4 双波冲击试验及仿真结果

4.1 双波冲击试验振动应变测点布置

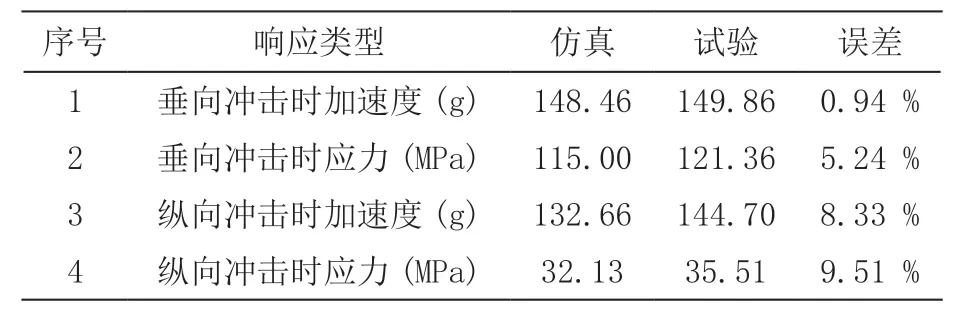

在进行双波冲击试验时,通过监测样机的振动及应变响应对基于时间历程双波冲击试验仿真方法进行验证。测点布置:样机底部前端中心横梁处布置加速度测点,测点方向为冲击方向;样机底部前端面右下角布置单轴应变测点,测点方向为垂向。垂向和纵向双波冲击试验测试结果与仿真计算结果对比如图5~8所示,将垂向及纵向的仿真与试验结果峰值对比如表2所示。

图5 垂向冲击时加速度对比曲线

图6 垂向冲击时应力对比曲线

图7 纵向冲击时加速度对比曲线

图8 纵向冲击时应力对比曲线

表2 仿真与试验结果峰值对比

4.2 垂向和纵向双波冲击试验与仿真对比

通过垂向和纵向的双波冲击仿真与试验结果对比可知,加速度、应力仿真结果与试验结果曲线趋势规律一致,幅值误差最大仅为9.51 %,误差精度符合工程要求。说明该样机有限元模型精度高、加载的边试验情况,因此可进行下一步横向的双波冲击试验仿真,校核该样机的结构强度。

4.3 横向双波冲击试验仿真及强度校核

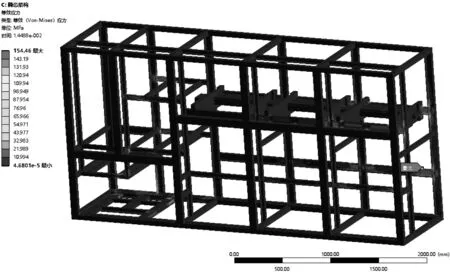

采用ANSYS对系统整体进行横向的双波冲击结构强度分析,分析整体系统应力集中区域,仿真计算横向冲击工况下整体结构的强度情况,最大综合应力分布云图如图9所示,隐藏机柜结构面板及内部模块结构,仅显示应力最大所在的机柜框架结构。

图9 最大综合应力分布云图

通过机柜结构双波冲击分析可以得出在横向冲击状态下,整体结构仅发生轻微变形,图中显示应力分布均匀,证明机柜的结构设计合理,框架结构的最大应力为154.46 MPa,小于结构材料强度极限345 MPa,因此该样机满足双波冲击试验强度要求。

5 结论

本文针对某舰船设备由于尺寸过大,导致无法进行完整双波冲击试验考核的问题,采用一种基于时间历程的双波冲击试验仿真分析方法对该设备进行冲击仿真并与试验结果对比验证,结果表明基于时间历程的双波仿真与试验结果一致性高,精度满足工程需求。因此,针对大型结构无法进行双波冲击试验考核的舰船设备,可采用基于时间历程的双波冲击试验仿真方法进行试验考核的替代方案。