基于ICEPAK控制单机密封性对散热性能的影响研究

2022-09-22王珂吴彦妮周鹏伟陈思佳刘涛马聚沙

王珂,吴彦妮,周鹏伟,陈思佳,刘涛,马聚沙

(上海空间电源研究所,上海 200245)

引言

电子电源控制单机是航天器电源分系统的控制中心,由于温度对电子产品性能和可靠性的影响,电源控制器的热设计是整个航天器设计制造过程中的核心环节之一[1]。为了降低航天器的研制成本,提高电源分系统的工作效率,需要电源控制器进行标准模块化、低成本、小体积、轻量化和高比功率的型谱化设计。高比功率就意味着发热量大,在热设计中需充分考虑器件高效散热途径。通过降低电子元件的工作温度和结温可以提高电子系统的可靠性,研究表明产品制造中应用热设计良好的元器件,但控制器热设计不良仍会导致产品整体散热效果不好,产品温升较大[2,3]。研究指出工作温度每升高 10 ℃,电子设备的可靠性就会降低50 %左右[4]。产品结构散热不佳,电子设备的可靠性和使用寿命可能会降低约33 %,热失控是一个严重的安全问题[2]。空气冷却(热对流)是电子电源产品散热的最简单和最重要的技术,但航天器在轨空间环境为高真空,电源控制器单机只能通过热传导和热辐射途径进行散热。因此,强化电源单机的热传导和热辐射是空间电源产品的主要方向。

王萌等人利用仿真方法对高密度密闭电子设备的不同散热结构进行了热仿真分析,确定了最优散热结构方案[5];何明珠等人对通过仿真对非密闭式的大功率电源控制器的结构设计进行热仿真分析,研究得到了较好的热设计方案[6]。周珺利用数值模拟方法对密闭式地面电子设备散热途径进行了分析,研究指出密闭式电子设备的导热路径和导热方式对设备温度分布具有重要影响[7];何伟等人对非密封式的电子设备通过仿真与实验验证结合的方式,对不同结构形式的设备进行散热分析,得到较优的散热结构方案,并且通过实验验证指出仿真结果与实验验证结果一致[8]。通常在密闭式电子设备散热性能数值模拟中,在电子单机内部建立充满空气的密闭空腔,而非密闭的电子单机则为开口设置,单机工作环境连通,但是对于航天器用电子单机周围为高真空环境,地面装配时单机壳体仅通过机械紧固方式连接,高真空环境下内部会泄露空气,形成真空环境。因此,为了空间环境电子设备可靠性运行,有必要对电子单机的壳体密封性对产品散热性能的影响进行研究。

本文通过建立电源控制单机数值模型,利用ANSYS ICEPAK仿真软件对电源控制单机的结构密封与否进行热分析。首先模型设置为非密封结构,内部与外界环境为真空状态进行热分析;然后对模型内部腔体设置为密封的空气,外界环境为真空状态进行热分析。对两种结构对控制器散热性能进行对比,分析结果将为空间环境使用的电子产品的散热结构设计提供参考。

1 计算方法

1.1 模型介绍

本研究以某型号电源控制器模型为例,如图1所示,单机主要由7个模块组成,分别为充分1模块、充分2模块、放电模块、MEA模块、配电模块、加热器模块和下位机模块组成。为减小其它因素引入的误差,使用同一模型对两种不同腔体环境。仿真时对模型进行相应的简化,将电路板上较小、功耗较低的元件,如电容、电阻等删除,将起连接作用的紧固件,如螺钉、螺母、平垫、弹垫等删除,对一些不影响结构散热的圆角倒角、电连接器等删除[9]。虽然对整个模型进行相应简化对散热产生一定的影响,但仅对局部产生微小的变化,对整体散热效果影响微小,并且对本文研究密封结构与非密封结构的散热效果对比无影响。

1.2 传热类型

热量传递由三种基本方式组成:热传导、热对流和热辐射。航天器在轨空间环境处于高真空环境,大气密度极低,因此不考虑空气的对流传热途径。对于电源控制器的传热途径主要为元器件的热耗通过导热作用传导至结构或印制板,印制板再通过导热传至结构,并且元器件间、元器件与结构间、印制板之间,印制板与结构之间等进行辐射换热,但热耗主要通过热传导的形式传递给结构,结构底面进而与航天器热控底板进行热交换。其它五个面均通过辐射换热形式与周围热沉环境换热。

热传导计算公式:

式中:

λ—材料的导热系数,W·m-1·K-1;

A—垂直于导热方向的截面积,m2;

φ—传导热量,W;

q—热流密度,W·m-2。

热辐射计算公式:

式中:

φ—辐射换热量,W;

σ—史蒂芬-玻尔兹曼常数,5.67×10-8W/(m2·k4);

ε—表面发射率,0~1;

Ai—平面i得表面积,m2;

Fij—平面i到平面j的角系数;

Ti—平面i的绝对温度,K;

Tj—平面j的绝对温度,K。

1.3 边界条件

根据产品在轨的高温使用环境条件外扩10 ℃,将环境温度设置为 65 ℃,热控底板温度设置为65 ℃。功耗元器件设置为具有体积热源的块。两种结构使用相同的模型,对于密闭的模型,由于电装装配是地面完成,控制器内部充满不能流动的空气,内部设置为静止空气(固体空气)。非密闭模型内部腔体与航天器运行空间环境一致,设置为真空状态。其余边界条件全部相同。产品按照光照期充电模式工作,发热器件功耗设置如表1所示。

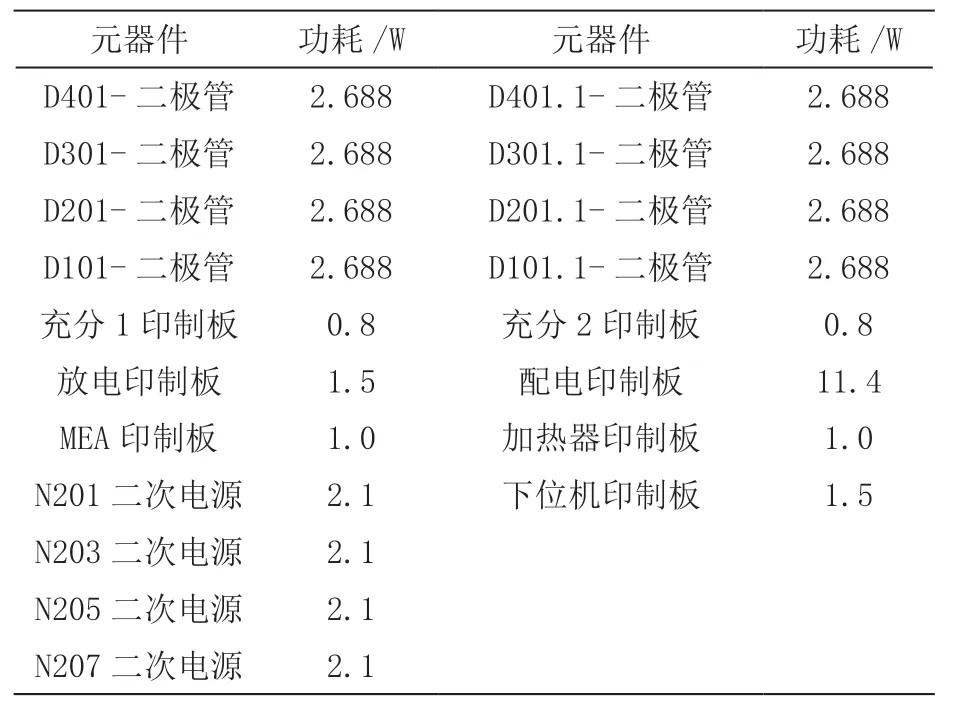

表1 发热器件功耗设置表

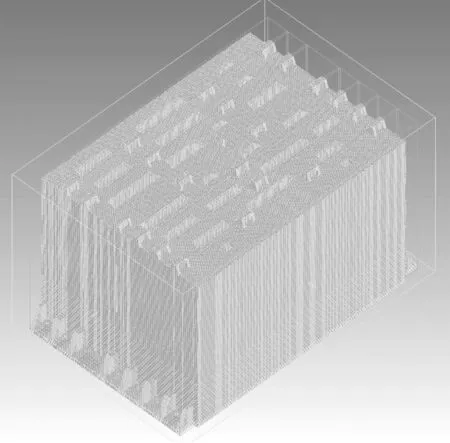

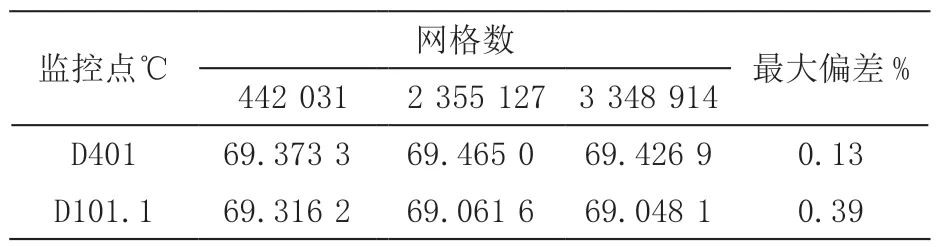

1.4 网格独立性验证

采用六面体占优网格对计算域进行划分,比较网格数为 1360428、2355127 和 3370419 的非密封结构数值模型的温度分布(图2),以检查网格独立性。选择D101.1和D401二极管为温度监测点。监测元器件几何中心点上的温度分布作为比较对象,对不同划分网格数量的温度结果进行比较。如表2所示,发现差异小于1 %,认为建模结果与网格无关,这与相关的研究结果一致[2]。

图2 模型的网格划分

表2 不同划分网格数量的温度结果

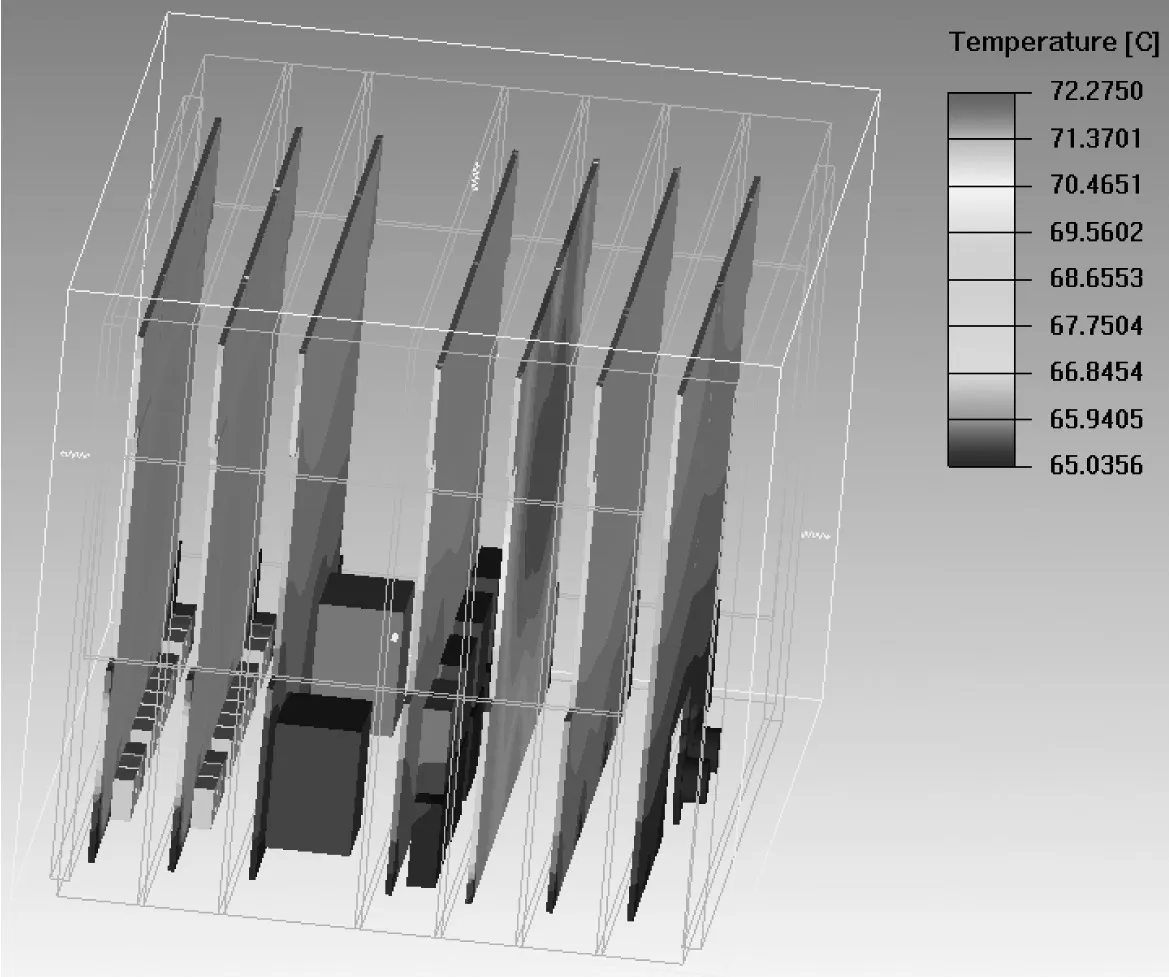

为了验证数值模拟的准确性,对非密封结构设计进行了试验测试。控制器在光照期充电过程中高温工况下温度稳定时,记录D101.1和 D401温度监测点的数值。对试验测试结果和仿真模拟结果进行比较,如图3、表3所示,计算各监测点的相对温度误差,均小于5 %。

图3 内部环境温度验证

表3 仿真与实验对比误差分析

2 结果与讨论

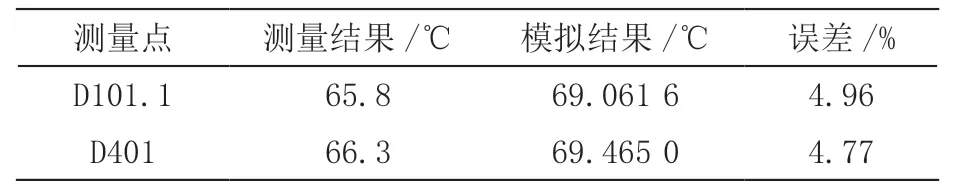

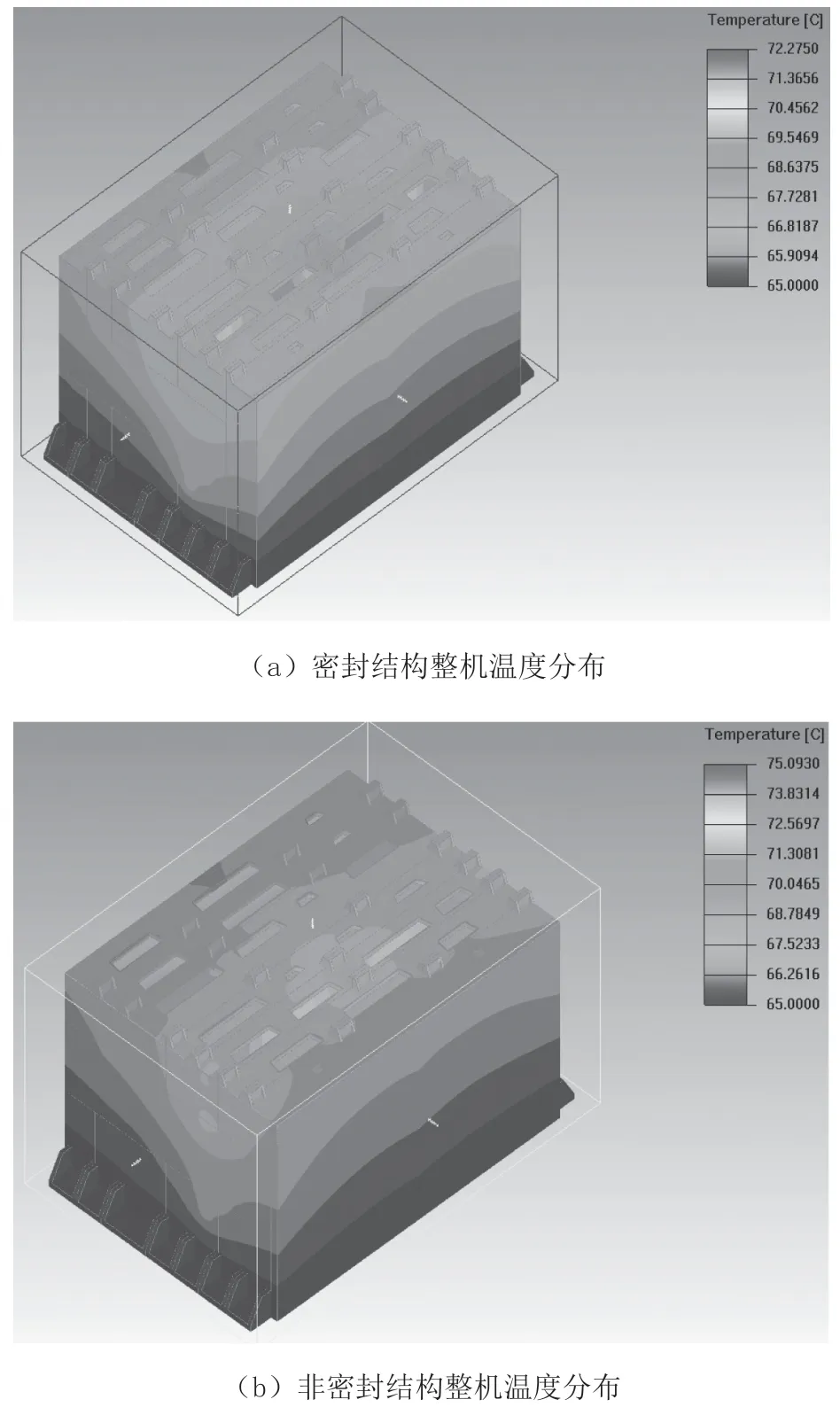

分别对密封结构和非密封结构的模型进行热仿真,将两种结构形式的模拟结果进行比较,如图4所示,通过对比发现,密封结构的控制单机最高温度为75.09 ℃,而非密封结构控制单机最高温度为72.28 ℃,说明非密封的结构散热性能比密封结构散热性能好,空气的存在对内部元器件或组件散热起到阻碍作用,这归因于空气的低导热率(0.024 1 W·m-1·K-1)。从控制单机壳体上看,两种结构的温度梯度趋势是一致的,归因于控制单机的散热方式主要为热传导方式,散热途径是一致的,内部发热元器件或组件通过接触导热形式将大部分热量通过结构框架传递到控温底板,一部分热量通过辐射形式传递给周围环境。

图4 整机温度分布

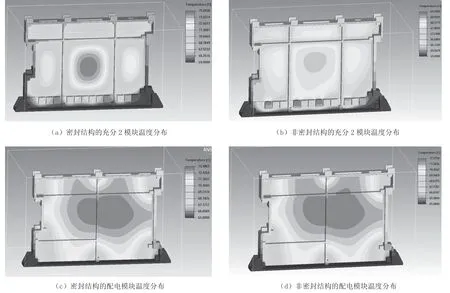

对两种结构类型的单模块温度分布进行比较,如图5所示,可以看出两种类型的单模块温度分布趋势是相同的,这也是因为模块内部元器件的散热方式主要以热传导为主。但对比发现,内部充满静止空气的模块温度都比真空腔体的温度高,最高温度差为5.59 ℃。真空状态下,元器件之间、元器件与相邻模块印制板之间、印制板与相邻印制板之间、元器件和印制板与结构框架之间都会以热辐射形式进行热量交换,但密封腔体内部充满固体空气,器件与相邻器件之间只能通过导热进行热量交换,空气导热率极低,对功耗器件起到了保温作用,并且空气存在严重阻碍了元器件、印制板及框架内部之间的辐射换热。因此在真空环境下,非密封结构的导热性能优于密封结构的导热性能。

图5 单模块的温度分布

3 结论

本文通过仿真模拟对空间环境使用的电源控制器结构密封性对散热性能的影响进行了研究。利用同一模型,对内部腔体设置为真空状态与设置为固体空气状态的散热性能进行分析,通过对比发现,密闭结构单机通过空气介质的导热量较低,并且空气阻碍了内部组件间辐射换热量,进而影响整体散热性能。与非密封结构相比,单机内部组件最大温度高出了5.59 ℃,单机整体温度升高了2.81 ℃,结果表明非密封结构比密封结构(内部含空气)更有利于产品散热。