在役钢轨浅表层伤损快速检测技术

2022-09-22熊龙辉刘秀波刘庆伟张玉华石永生

熊龙辉, 刘秀波, 刘庆伟, 张玉华, 石永生

(1.中国铁道科学研究院 研究生院, 北京 100081;2.中国铁道科学研究院集团有限公司 基础设施检测研究所, 北京 100081;3.漯阜铁路有限责任公司, 河南 周口 466000;4.中国国家铁路集团有限公司 铁路基础设施检测中心, 北京 100081;5.南京航空航天大学 自动化学院, 江苏 南京 211100)

0 引言

铁路在国民经济发展中扮演着重要角色, 在社会发展中具有特殊意义[1]。钢轨是铁路基础设施关键部件之一, 钢轨在服役过程中, 长期受到列车轮对挤压、摩擦和碰撞, 容易产生伤损。钢轨伤损主要包括内部及浅表层伤损2类, 浅表层伤损是诱发内部伤损的主要因素之一。通过在役钢轨浅表层伤损快速检测技术可以准确评估其损伤程度, 适时进行钢轨维护修理, 将有效降低铁路钢轨维护成本, 并减少因钢轨浅表层伤损发展而形成的钢轨断轨事故, 保障铁路行车安全。

钢轨浅表层伤损检测技术已经发展了百年, 其中车载快速检测技术主要包括视觉和涡流检测2类, 国内外都有相应研究和应用。我国钢轨浅表层伤损快速检测技术与国外先进技术相比仍存在一些差距, 通过钢轨浅表层伤损类型、相关检测技术和应用情况等几个方面进行分析, 提出钢轨浅表层伤损检测技术的发展方向。

1 伤损类型

钢轨浅表层伤损根据形成原因可分为钢轨外伤、轮轨接触疲劳、钢轨磨耗和锈蚀等[2]。钢轨外伤常见伤损有擦伤、硌伤、碰伤和划痕等。轮轨接触疲劳导致的常见伤损有鱼鳞纹、隐伤、掉块等。钢轨磨耗常见伤损有钢轨垂磨、侧磨、波磨等。

1.1 擦伤

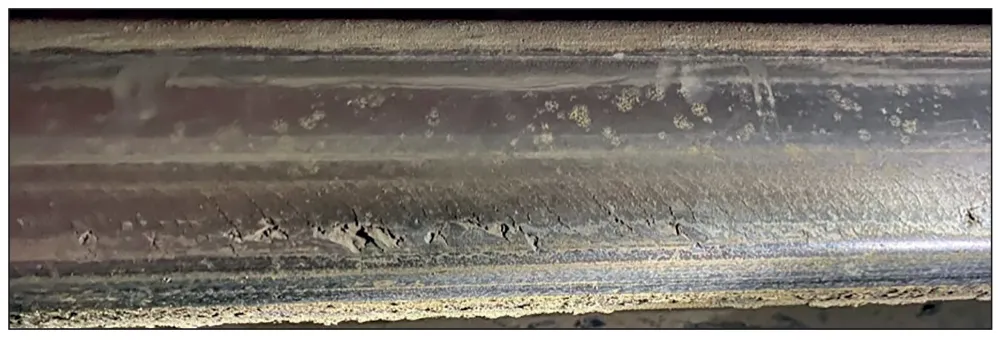

钢轨擦伤为钢轨常见病害形式之一(见图1), 高速铁路钢轨擦伤影响轨道的平顺性, 使得轮轨冲击力急剧增大, 从而可能使钢轨结构破坏。擦伤严重时在车轮反复作用下可能形成钢轨横向裂纹[3]。《高速铁路钢轨打磨管理办法》规定:钢轨顶面连续或多处擦伤深度不大于0.5 mm时使用打磨车打磨, 深度大于0.5 mm时使用打磨车打磨或铣磨车铣磨[4]。

图1 钢轨擦伤

1.2 硌伤

钢轨表面硌伤在轮轨反复作用下, 会发生疲劳破坏, 进而可能发展成钢轨核伤。因此, 需要对钢轨硌伤及时识别和处置, 防止硌伤发展形成裂纹、掉块和核伤(见图2)。

图2 钢轨表面硌伤

1.3 鱼鳞纹

轮轨接触疲劳在钢轨轨距角处容易形成鱼鳞状裂纹, 通常称为鱼鳞纹(见图3)。鱼鳞纹严重时会影响超声波内部伤损检测, 需要及时现场确认。在速度等级大于160 km/h的线路, 剥离掉块的长度超过25 mm且深度超过3 mm即判为重伤。

图3 鱼鳞纹

1.4 隐伤

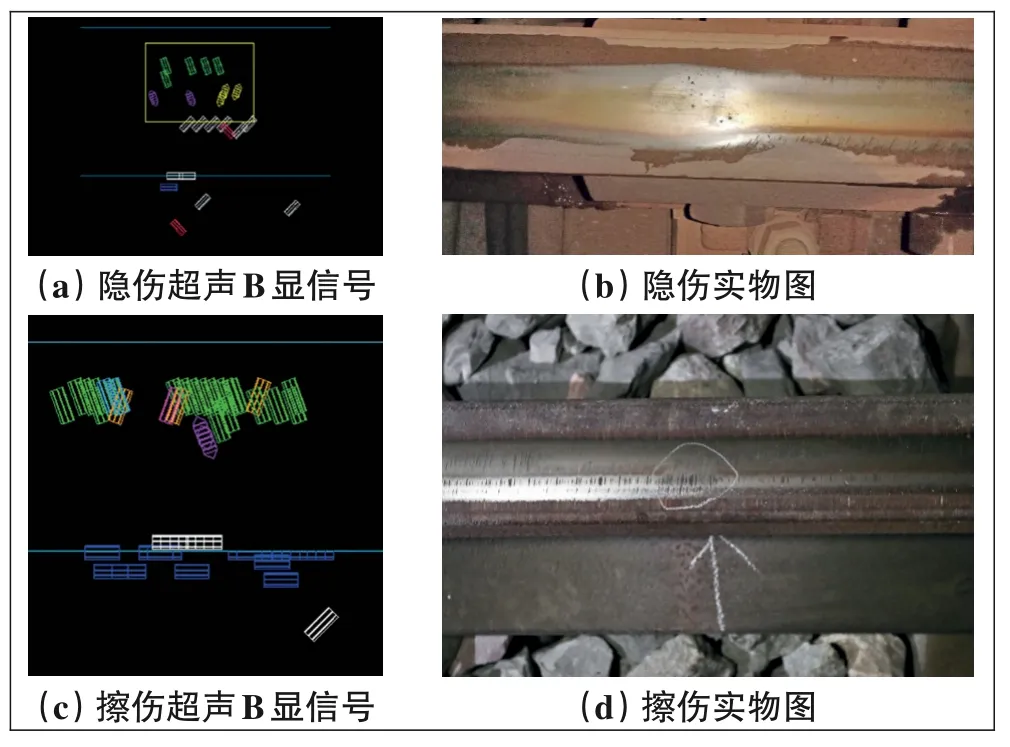

轮轨接触疲劳在钢轨踏面容易形成斜线状剥离裂纹, 该裂纹在轮轨力作用下会产生踏面椭圆形凹陷, 同时伴有V形裂纹, 且裂纹随着轮轨作用力的叠加不断扩展, 通常称为隐伤(见图4)。钢轨踏面隐伤一旦形成, 会对轨道平顺性、高速列车运行平稳性造成不利影响, 严重时导致钢轨断裂, 从而危及行车安全。

图4 隐伤

1.5 钢轨磨耗

钢轨磨耗是轮轨接触时钢轨接触部位表面金属发生磨损和塑性变形, 从而导致钢轨断面发生变形。在速度等级大于160 km/h的线路, 钢轨垂磨大于10 mm或侧磨大于12 mm即判为重伤, 钢轨磨耗不仅影响超声波声束的入射及检测时的探轮对中, 还会影响轮轨关系。

2 检测技术

在钢轨无损检测领域, 国内外大量学者研究了超声波、电磁、光学、热成像、射线、渗透等不同物理原理检测技术, 此处主要对在役钢轨浅表层伤损常用检测技术进行分析。

2.1 超声波检测

钢轨超声波检测技术主要包括传统超声波检测技术和超声波相控阵检测技术2类。

(1)传统超声波检测技术。超声检测基于超声波进入被测物体后, 通过接收器观察超声波在被测件中的反射信号, 从而判定被测件内部的缺陷位置和大小等。超声技术的穿透能力较强, 对钢轨内部的平面型裂纹缺陷定位准确且检测灵敏度高。但超声技术存在表面检测盲区, 难以检测浅表层疲劳裂纹。另外, 钢轨浅表层疲劳裂纹可能阻碍超声波入射到被测件内部, 会对疲劳裂纹下的内部缺陷检测带来不利影响。

(2)超声相控阵检测技术。超声相控阵检测技术通过控制晶片阵列的激励延时, 控制发射声束的偏转、聚焦等声场特征, 形成3D检测数据体, 实现多方式、多角度的图像显示[5-6]。张俊岭等[7]研制了横装楔块的相控阵投影扇扫技术, 实现了钢轨母材和焊缝轨头部位的检测。西南交通大学物理科学与技术学院无损检测研究中心研究了快速相控阵技术, 利用相控阵探头在一个脉冲触发周期内产生多个角度的声束, 将数据处理速度提高到普通相控阵的5倍以上, 从而实现探伤系统快速检测[8-9]。

超声波可以实现快速检测, 目前主要用于检测轨头横向裂纹、轨头轨腰纵向水平裂纹、螺孔裂纹、焊缝轨头轨腰疲劳伤损和轨底的轨腰投影区处横向裂纹等内部伤损, 当浅表层伤损缺陷发展到一定程度时, 超声波B显信号存在一定反射回波、可以用于辨别浅表层缺陷(见图5)。对于钢轨浅表层伤损, 超声波技术仅可判断有无, 无法对伤损程度进行评估, 也难以对擦伤、硌伤、隐伤等不同类型的浅表层伤损进行区分。

图5 轨面擦伤的B显回波信号

2.2 电磁检测

目前钢轨浅表层伤损电磁检测技术中, 常用的检测方法有漏磁检测和涡流检测技术, 这2种电磁检测技术应用相对成熟, 也容易实现快速检测。

(1)漏磁检测技术。漏磁检测技术基于被磁化工件缺陷处的磁导率变化, 使用磁传感器获取漏磁场信息的方法检测铁磁性材料的浅表层缺陷。南京航空航天大学王平研究团队[10-12]开展了大量钢轨伤损漏磁检测相关研究, 研究了铁磁性材料动态磁化过程机理, 完善了已有的快速电磁技术的检测理论。徐其瑞等[13]在车载式漏磁检测方面开展了车载检测环境适应性以及可行性论证。漏磁检测技术检测深度较涡流检测技术深, 不存在趋肤效应的影响, 同时具有原理简单、信号易处理等特点, 在钢轨浅表层伤损检测应用中具有较好的推广意义。

(2)涡流检测技术。涡流检测技术基于缺陷导致的材料电导率变化, 通过检测线圈测量感应电涡流引起的磁场变化, 获取被测件中缺陷信息。涡流检测技术在我国铁路钢轨伤损检测中主要用于低速检测, 中国铁道科学研究院集团有限公司(简称铁科院集团公司)针对钢轨浅表层伤损程度评估开展了相关研究, 提出了指数函数拟合、神经网络模型等涡流检测技术评估方法[14-15]。瑞士Speno公司开发的车载HC-Grinding Scanner系统能在钢轨打磨过程中实时提供钢轨鱼鳞纹的尺寸和位置信息[16-17]。由于趋肤效应的影响, 涡流检测技术对于发展程度较深的浅表层伤损难以评估, 但对一定深度以内的伤损检测精度较高;同时, 由于涡流检测原理对电涡流进行检测, 快速检测传感器的封装材料材质需要考虑材料的导电性, 选择受到一定局限。所以在对一定深度以内的浅表层伤损进行快速检测时, 解决了传感器快速检测情况下封装材料和振动的问题后, 涡流检测技术可有效应用于钢轨浅表层伤损快速检测。

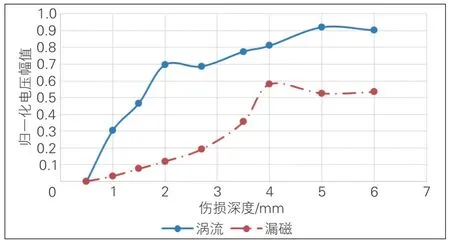

漏磁和涡流检测技术分别运用了浅表层伤损对钢轨材料磁导率和电导率不连续的影响, 可实现对伤损的检测;同时, 依据不同伤损大小对钢轨材料磁导率和电导率不同程度的影响, 可以对伤损发展深度进行评估。漏磁和涡流检测技术对浅表层伤损检测时信号特征值随伤损深度变化趋势见图6。然而, 提离变化对电磁快速检测技术伤损评估的影响将成为主要影响因素, 是该技术工程化需解决的重点问题。

图6 漏磁和涡流检测技术信号特征值随伤损深度变化

2.3 视觉检测

钢轨视觉检测技术通常为采用非接触式光学器件自动采集并处理钢轨图像, 从而获得钢轨浅表层伤损信息。国内大量学者对视觉检测技术在钢轨伤损检测中的应用开展了相关研究。铁科院集团公司利用高清成像、机器视觉和控制工程等技术, 于2011年研制了搭载于钢轨探伤车上的钢轨擦伤检测系统[18-19], 表面伤损的检出率高于90%, 目前已在全路范围应用。

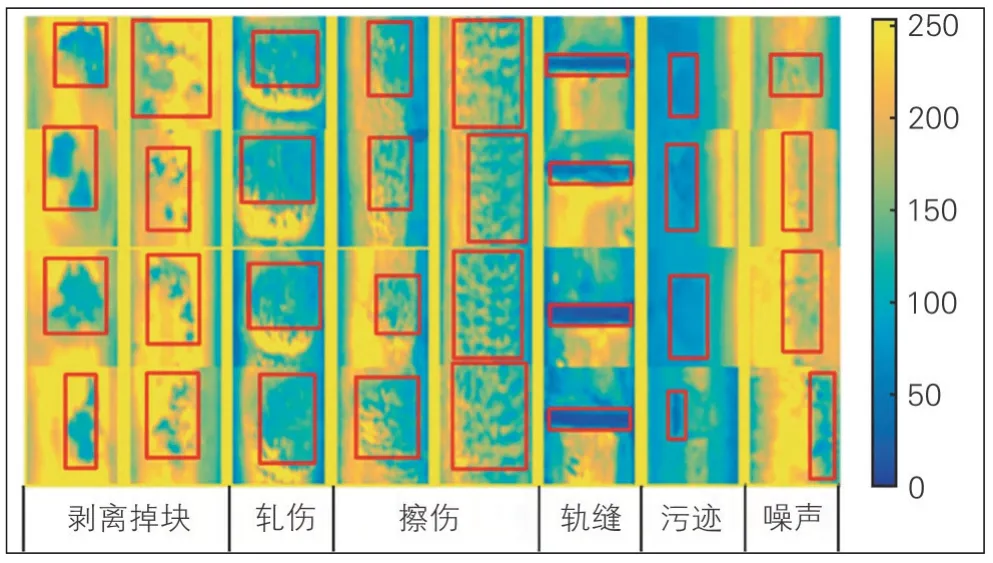

随着视觉检测相关技术的快速发展, 钢轨视觉检测技术将从检测项目更多、提供信息更全、分类识别更准3个方面得到进一步研究。很多学者已经研究了视觉检测技术对钢轨磨耗、光带异常、鱼鳞纹等不同类型的浅表层伤损检测。谭松等[20]研制了车载式钢轨光带异常视觉检测系统, 可实现光带宽度和中心位置等光带状态检测。张博等[21]根据钢轨鱼鳞纹具有方向性的特征, 采用纵向灰度值积分的方法提取钢轨表面区域, 提出了梯度方向直方图的方法判断鱼鳞纹是否存在, 检测准确率达到97.33%。石甜[22]研究了基于二维和三维的复合钢轨视觉检测技术, 提出了一种可以提供伤损深度信息的动态特征提取方法。王胜春等[23]将粗糙集理论应用于钢轨浅表层伤损分类中, 不同浅表层伤损的灰度值分布见图7。

图7 不同浅表层伤损的灰度值分布

视觉检测技术已成熟应用于钢轨浅表层伤损检测, 但依然存在轨面油污、光线干扰等影响, 难以检出微小伤损, 不能对伤损深度进行评估等问题。为实现钢轨浅表层伤损快速、准确识别, 后续视觉检测技术需根据现场不同类型浅表层伤损检测需求, 结合超声波、电磁等其他检测技术, 提高传感器分辨率, 在二维三维技术融合分析、深度神经网络等方面持续技术创新。

2.4 热成像检测

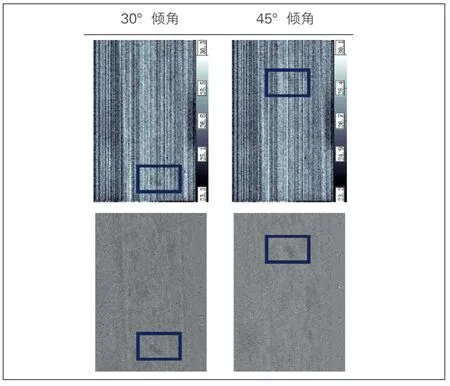

热成像检测技术是指利用红外探测器和光学成像物镜接受被测目标的红外辐射能量, 从而获得红外热像图, 热成像无损检测技术需要红外激励热源对被测试件进行激励。彭建平[24]分析了表面裂纹的热传导模型;白洁等[25]提取了裂纹的温度瞬态特征、空间温度分布特征, 实现了裂纹检测;高运来[26]提出了采用铁氧体磁轭式激励结构的多物理电磁脉冲热成像裂纹检测方法;苗玲等[27]实现了钢轨踏面复杂滚动接触疲劳裂纹的有效性检测;陆小龙等[28]研究了气流热成像钢轨浅表层伤损快速检测技术, 通过优化激励源、热像仪和试件的空间位置, 结合热像处理算法消除了速度效应和试件表面发射率不均的影响, 在高达81.6 km/h的检测速度下, 气流热成像无损检测技术可以准确地检测出快速转盘边缘圆柱面上倾斜角度的人工裂纹(见图8)。

图8 速度为81.6 km/h时气流热成像检测结果

与传统无损检测技术相比, 主动红外热成像无损检测受提离效应影响小, 具有多物理时空特性和丰富的瞬态信息, 空间分辨率和对近表面深度缺陷的检测灵敏度高。然而, 该技术在快速检测时热源激励影响因素较多, 且成本较高, 在解决热源激励工程化问题后, 且随着技术进步推动成本降低, 热成像无损检测技术将在钢轨浅表层伤损检测评估中发挥重要作用。

3 检测技术应用

钢轨浅表层伤损快速检测技术应用主要依托于钢轨探伤车, 一般检测速度为40~80 km/h。

3.1 国外应用现状

美国Sperry公司研制的钢轨探伤车主要以超声波检测技术为主, 部分探伤车结合电磁感应检测技术和涡流检测技术。采用涡流检测技术对钢轨踏面的滚动接触疲劳裂纹进行检测, 涡流探头采用4通道, 检测不超过5 mm深度的开口裂纹, 检测结果可以帮助提高钢轨打磨效率。另外, 采用电磁感应检测技术对轨头横向缺陷及垂直劈裂等缺陷进行检测[29-30]。

俄罗斯Tvema公司探伤车集成了超声波检测技术和弱磁检测技术。通过弱磁传感器检测到的地磁场大小可以有效检测出钢轨接头的位置, 从而在B显界面准确地显示出钢轨接头位置, 用于其他伤损的定位。另一方面, 该弱磁检测技术可以辅助超声波检测系统判定钢轨浅表层伤损。

德国铁路公司运营的检测列车SPZ1安装了德国PLR研制的超声波和涡流检测系统, 检测速度可达80 km/h, 每根钢轨使用10个超声波探头和4个涡流探头, 其中4个涡流探头可以覆盖钢轨轨距角表面 约25 mm的 范围[31]。欧洲Eurailscout Inspection公司在EURAILSCOT UST02钢轨探伤车上搭载了超声波、涡流和视觉检测系统(见图9), 研究了基于机器学习的3种检测数据对钢轨隐伤识别的综合分析方法, 提取超声波不同类型通道像素深度值、涡流信号的峰值和经过处理的图像Blob参数、平均强度峰值变化等作为特征值, 建立了分类模型, 实现了隐伤识别准确率为97%, 比单独一种技术的准确率有显著提高[32-33]。

图9 超声波、涡流和视觉检测数据综合分析

3.2 我国应用现状

我国自1993年开始从国外引进超声波探伤系统, 检测速度从40 km/h提高到80 km/h[34]。目前我国铁路大部分钢轨探伤车为SYS1900型超声波探伤系统, 车体为宝鸡中车生产的GTC-80型钢轨探伤车[35], 同时搭载轨道状态巡检系统、钢轨轮廓检测系统, 各检测系统分别对钢轨内部伤损、表面擦伤、钢轨磨耗等伤损进行检测[36]。

朔黄铁路重载综合探伤车包括轨道检测、轨道巡检、钢轨波磨、断面磨耗、路基道床检测及钢轨探伤等功能, 可同步提供工务各专业数据。对钢轨可疑伤损分析评定时, 结合线路技术状况, 综合应用钢轨波磨、断面磨耗、轨道巡检、轨道几何、路基道床检测等数据, 多专业、全方位综合分析伤损的严重程度和危害性[37]。

国家能源集团新朔铁路GTC-80型钢轨探伤车搭载了融合传统超声和相控阵超声波探伤系统、钢轨轮廓检测系统和轨道状态巡检系统。其中, 相控阵超声技术为快速相控阵技术, 可实现不更换探轮的情况下调整探头角度, 较好兼容不同轨型或不同打磨量的钢轨探伤[38-39]。

从2012年至2017年, 铁科院集团公司研制了第一代自主化钢轨探伤系统, 并联合金鹰重工研制出GTC-80X型钢轨探伤车, 已在国家铁路、地方铁路和地铁投入使用[40-41]。在第一代自主化钢轨探伤车研究基础上, 又进一步研制出了搭载超声波探伤系统和电磁检测系统的GTC-80ⅡX型钢轨探伤车, 同时搭载了轨面高清检测系统和钢轨轮廓检测系统, 可实现钢轨综合检测, 该型号探伤车已在我国2家铁路局集团公司开展试用(见图10)。

图10 自主化钢轨探伤车

4 检测技术发展趋势

由于钢轨探伤车超声波检测技术存在检测盲区, 浅表层伤损超声波回波信号成像形式见图11。从图中可以看出探伤车超声波技术存在以下问题:(1)超声波检测技术对擦伤和隐伤有一定的反射回波, 但是难以对浅表层伤损程度进行评估, 同时, 浅表层缺陷也存在一定的漏检情况。(2)在实际现场钢轨维护中, 隐伤较擦伤的危害大, 可以直接判为重伤;同时, 轨头表面裂纹的存在可能阻碍声波进入钢轨内部, 从而影响内部缺陷的有效检测。超声波检测在状态调整较好时, 对擦伤和隐伤都存在一定的发射回波, 但对擦伤和隐伤的反射回波无法进行区分。

图11 浅表层缺陷超声波回波信号

所以, 未来浅表层伤损检测技术的发展趋势为:(1)综合不同物理原理的多种检测技术手段, 根据各技术手段特点实现钢轨融合分析, 如利用超声波对一定深度的浅表层伤损有反射回波, 为伤损判断提供更多信息;电磁检测技术对不同深度的浅表层伤损可实现分级评估;视觉和热成像检测对伤损表面尺寸敏感的优势等, 从而实现数据特征级或决策级融合分析, 提高浅表层伤损类型识别及定量评估的准确率。(2)对于电磁检测和热成像检测技术, 进一步研究其工程化过程中需要解决的提离变化、高成本等问题, 为浅表层伤损定量评估提供更准确的评价依据。(3)研究不同技术手段间的数据精确对齐, 可分为数据最小颗粒初步对齐和数据固有特征精确对齐, 为数据融合分析提供支撑。

5 结束语

在役钢轨浅表层伤损包括擦伤及掉块、鱼鳞纹及掉块、硌伤、隐伤、磨耗等不同类型, 不同类型伤损危害程度不同, 实现在役钢轨浅表层伤损的类型识别和定量评估, 对铁路钢轨养护维修具有重要意义。

综述了钢轨伤损常用检测技术中超声波、电磁、视觉和热成像检测的特点。超声波技术仅可对浅表层伤损判断有无, 无法对伤损程度进行评估, 也难以对擦伤、硌伤、隐伤等不同类型的浅表层伤损进行区分。漏磁和涡流检测技术可实现对钢轨伤损的检测, 同时, 依据不同伤损大小对钢轨材料磁导率和电导率不同程度的影响, 可以对伤损发展深度进行评估。然而, 在实际应用中需要进一步解决快速检测情况下提离变化对定量评估的影响。钢轨视觉检测技术将逐渐向检测项目更多、提供信息更全、分类识别更准方向发展。主动红外热成像无损检测技术具有多物理时空特性和丰富的瞬态信息, 空间分辨率和对浅表层缺陷的检测灵敏度高。但该技术在快速检测时需要解决热源激励影响因素较多的问题并控制成本。

未来浅表层伤损检测技术的发展趋势为多技术手段融合分析、数据同步精确对齐和对于尚未成熟应用技术的工程化。