高流速辉光放电质谱法测定镍基单晶高温合金中43种痕量元素

2022-09-22庞晓辉郑松波

高 颂,梁 钪,庞晓辉,张 艳,张 涛,郑松波

(1.中国航发北京航空材料研究院,北京 100095;2.航空材料检测与评价北京市重点实验室,北京 100095)

镍基单晶高温合金具有良好的抗氧化和抗热腐蚀性能、优异的蠕变与疲劳抗力性、良好的组织稳定性和使用可靠性、较高强度等优势,被广泛应用于涡轮发动机等先进动力推进系统热端部件。合金中的元素对合金性能的影响比较复杂,元素的种类和用量需严格控制在一定范围,而且要求合金的纯净化程度高[1-2]、杂质含量低,以达到提高合金性能的目的,因此单晶高温合金中痕量元素的准确、快速测定对于高性能单晶合金的冶炼意义重大。

高温合金基体元素复杂,待测的痕量元素含量低,分析准确度要求高,其中的痕量元素分析一直是国内外化学分析领域研究的热点和难点。测定高温合金中痕量元素的传统方法主要有石墨炉原子吸收光谱法[3-4]、电感耦合等离子体原子发射光谱法(ICP-AES)[5-6]、单重四极杆电感耦合等离子体质谱法(ICP-MS)[7-10]。近些年应用比较广泛的有电感耦合等离子体串联质谱法[11]、辉光放电质谱法(GDMS)[12-13]、高分辨电感耦合等离子体质谱法(HR-ICP-MS)[14-16]等。固体样品直接分析的方法主要有直流弧光光谱法、空心阴极光谱法、GDMS(高流速、低流速)。由于各种分析方法的原理不能满足复杂基体高温合金中痕量元素检测的高要求,在高流速GDMS出现以前,国内外分析领域通用的做法是联合多种分析手段,才能满足高温合金中痕量元素从传统的“五害元素”分析,发展到日益增多的十几种、二十几种,多达四五十余种痕量元素的分析,以及满足待测元素检出限从10μg·g-1级别到μg·g-1、0.1μg·g-1级别的检测需要。相对其他分析方法,GDMS具有固体进样、灵敏度高、分辨率高、多元素同时测定、检出限低、无污染等优点,在痕量元素分析领域具有绝对优势的同时,在定量分析领域需要投入研究的领域也较多,如待测元素相对灵敏度因子(RSFX)的校正、不同基体待测痕量元素干扰因素分析、设备关键参数的影响与优化等[17]。

本工作选择镍基单晶高温合金相应的标准物质,校正了关键元素的RSFX、分析了待测元素的干扰、优化了仪器参数,采用GDMS快速准确地实现了镍基单晶高温合金中43种痕量元素的测定,并采用不同分析方法对照、标准物质比对,结果令人满意。

1 试验部分

1.1 仪器与试剂

ELEMENT 型高流速辉光放电质谱仪;导流管和阳极帽均由不锈钢或高纯石墨制成。

高纯氩气(纯度大于99.999%);无水乙醇为分析纯;镍基单晶高温合金样品;高温合金标准物质,编号依次为IARM 332A、CRM 346A、IARM Ni244 H-18、IARM 68E、IARM Ni617-18、IARM 338A。

1.2 仪器工作条件

双聚焦质量分离器,分辨率400~10 000可调;分析电流35~45 m A;分析气体流量350~450 mL·min-1;分析电压1 200~1 400 V。

1.3 试验方法

将样品加工成满足仪器要求的形状和大小,并使样品表面平坦光滑。用无水乙醇擦拭后,将样品装入样品盒,在优化的仪器工作条件下激发,使用相应的标准物质校正RSFX,在选择的待测元素质量数处测定对应的强度,即可得到分析结果。

2 结果与讨论

2.1 分析元素的干扰情况及同位素的选择

镍基单晶化学成分中基体的组成元素有十余种,待测痕量元素达四十余种,因此在痕量元素分析时,同位异质干扰较为严重,需对待测痕量元素的质谱干扰情况进行系统分析,以确定待测痕量元素的同位素及分辨率。以砷、铅、镉元素为例,图1中给出低分辨率(LR)、中分辨率(MR)和高分辨率(HR)下的质谱图。

经分析,镍基单晶高温合金中硼、钠、镁、硅、磷、硫、氯、钾、钙、钛、钒、锰、铁、铜、锌、镓、锗、砷、硒、钇、锆、铌、钌、铑、钯、银、镉、铟、锡、锑、碲、钡、镧、铈、铪、铂、金、汞、铊、铅、铀、铋、钍等待测痕量元素的同位素可分为两种情况:

1)待测元素只有一个同位素或其中一个同位素丰度极高,如元素磷、硫、钾、钒、锰、砷、硒、钇、铑、铟、金、铋、钍、铀。没有质谱干扰时,优选强度最高的LR 分析;有质谱干扰时,根据质谱干扰计算公式选择 MR 或 HR 分析,如元素74.9216As+受39.9624Ar34.9688Cl+的干扰,同位素 质量数仅差0.009 6,分辨率需达到7 800以上才能分离干扰,因此必须采用HR 分析,见图1(a)。

2)待测元素有较多同位素,如元素硼、硅、氯、钛、铜、锌、镓、锗、锆、钌、钯、银、镉、锡、锑、碲、钡、铪、镧、铈、铂、汞、铊、铅。没有质谱干扰时,优选丰度高的同位素、强度高的分辨率进行分析,如图1(b)中的铅元素,选用LR 分析;有质谱干扰,在灵敏度满足要求的情况下,首选没有干扰的同位素,其次选择丰度高的同位素、高分辨率进行分析。而待测元素镉即使选择HR 干扰也较为严重,只能采用半峰方式积分,见图1(c)。

图1 在3种分辨率下的质谱图Fig.1 Mass spectra under three resolutions

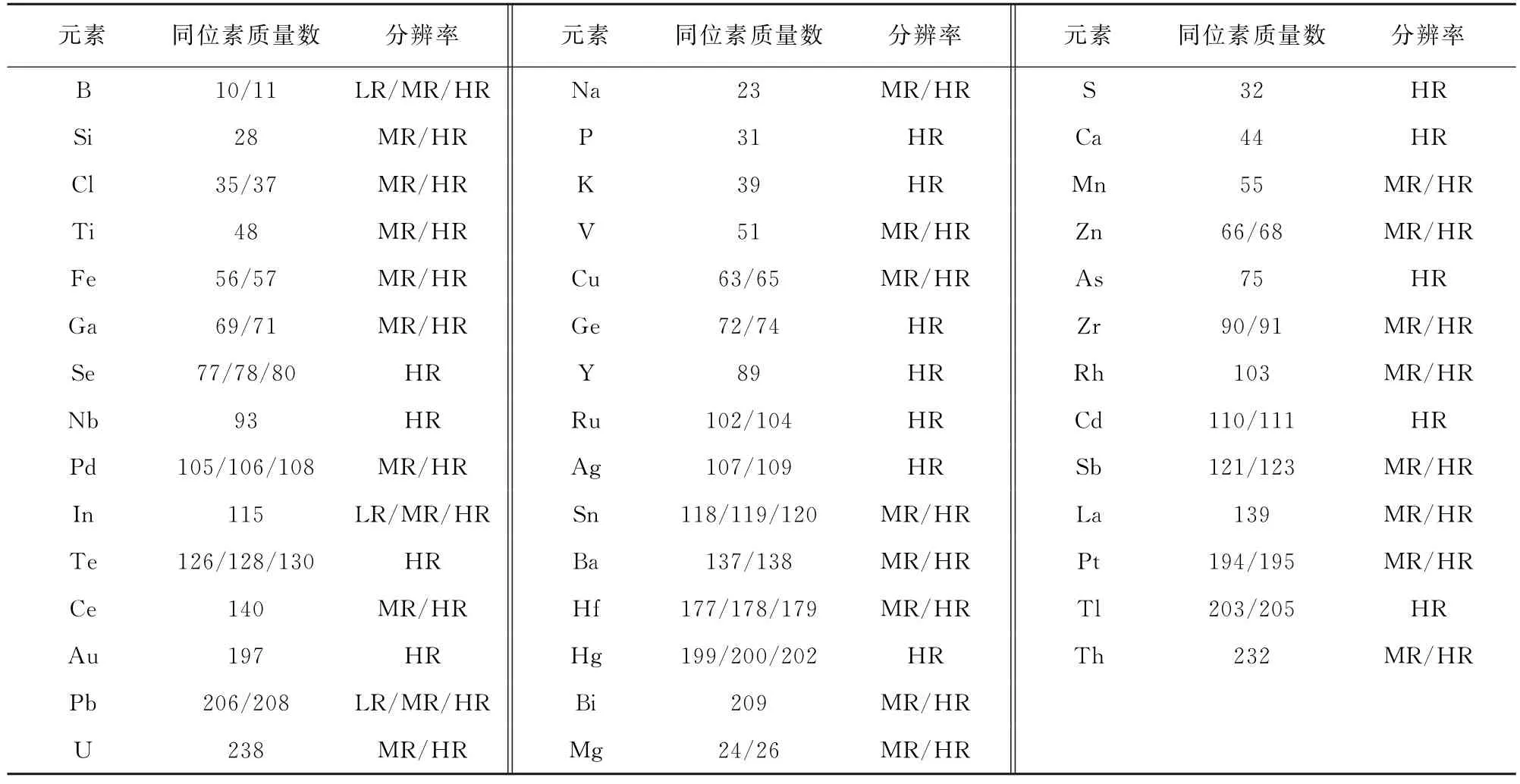

通过复杂基体质谱干扰计算判定、共存元素干扰消除等方式,确定了待测元素可选用的同位素和分辨率,结果见表1。综合考虑,本试验选用的待测元素的同位素及分辨率见表2。

表1 同位素质量数及分辨率Tab.1 Isotope mass numbers and resolutions

2.2 RSF X 的校正

待测元素的定量分析公式为w X=RSFX·IBRX,其中,IBRX是待测元素与基体元素的离子束强度的比值,w X为待测元素的质量分数。不同元素的RSFX差异可能来自样品被辉光放电溅射到离子束并进入检测系统的每个环节及传输过程中,对于某些分析准确度要求不高的痕量或超痕量元素如高纯金属材料的杂质分布分析,采用无需标准样品的半定量分析更快速、更方便。除基体因素外,影响待测元素RSFX的可能因素还包括仪器本身的设计特性、离子源几何参数(包括阴极尺寸、形状、样品与阳极的距离等)、放电参数(放电电压、放电电流)以及元素的含量范围等。因此,GDMS的定量分析采用标准样品校正的方法,以获得准确的RSFX。

单个标准样品校正仅可用于简单分析,而通过3个以上标准样品绘制工作曲线的方法可得到更准确的定量结果[18]。高温合金基体复杂,检测准确度要求高,多点拟合的方式可以提高线性区间的准确度,试验中硼、镁、硫、磷、砷、硒、镧、钇、锡、铅等关键元素采 用IARM 332A、CRM 346A、IARM Ni244H-18、IARM 68E拟合系数法修正激发模型,其他元素采用上述标准物质单点校正方式(仪器自带)修正。

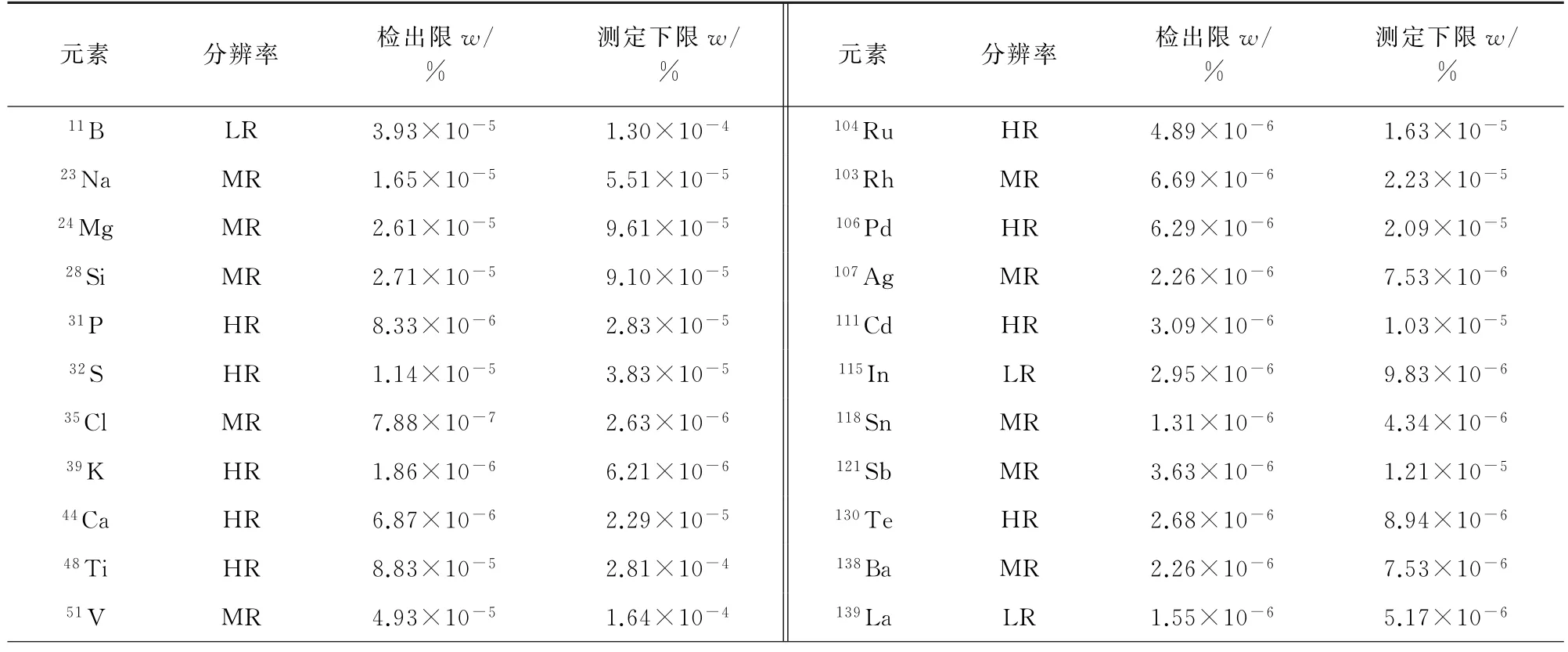

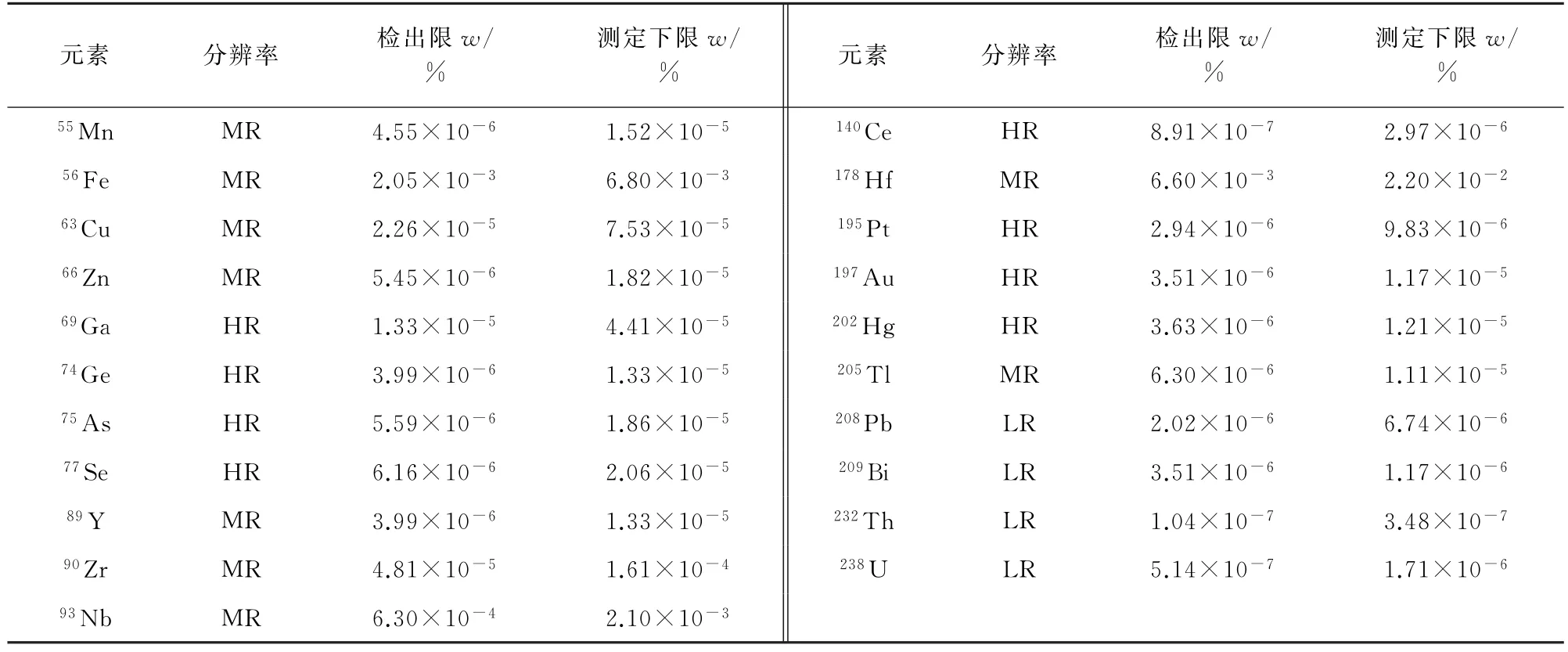

2.3 检出限与测定下限

在选定的分析方法下,连续测定11次内控样品最低点,计算标准偏差(s),以3倍的标准偏差得到各元素的检出限(3s),以10倍的标准偏差得到各元素的测定下限(10s),结果见表2。

表2 检出限和测定下限Tab.2 Detection limits and lower limits of determination

表2 (续)

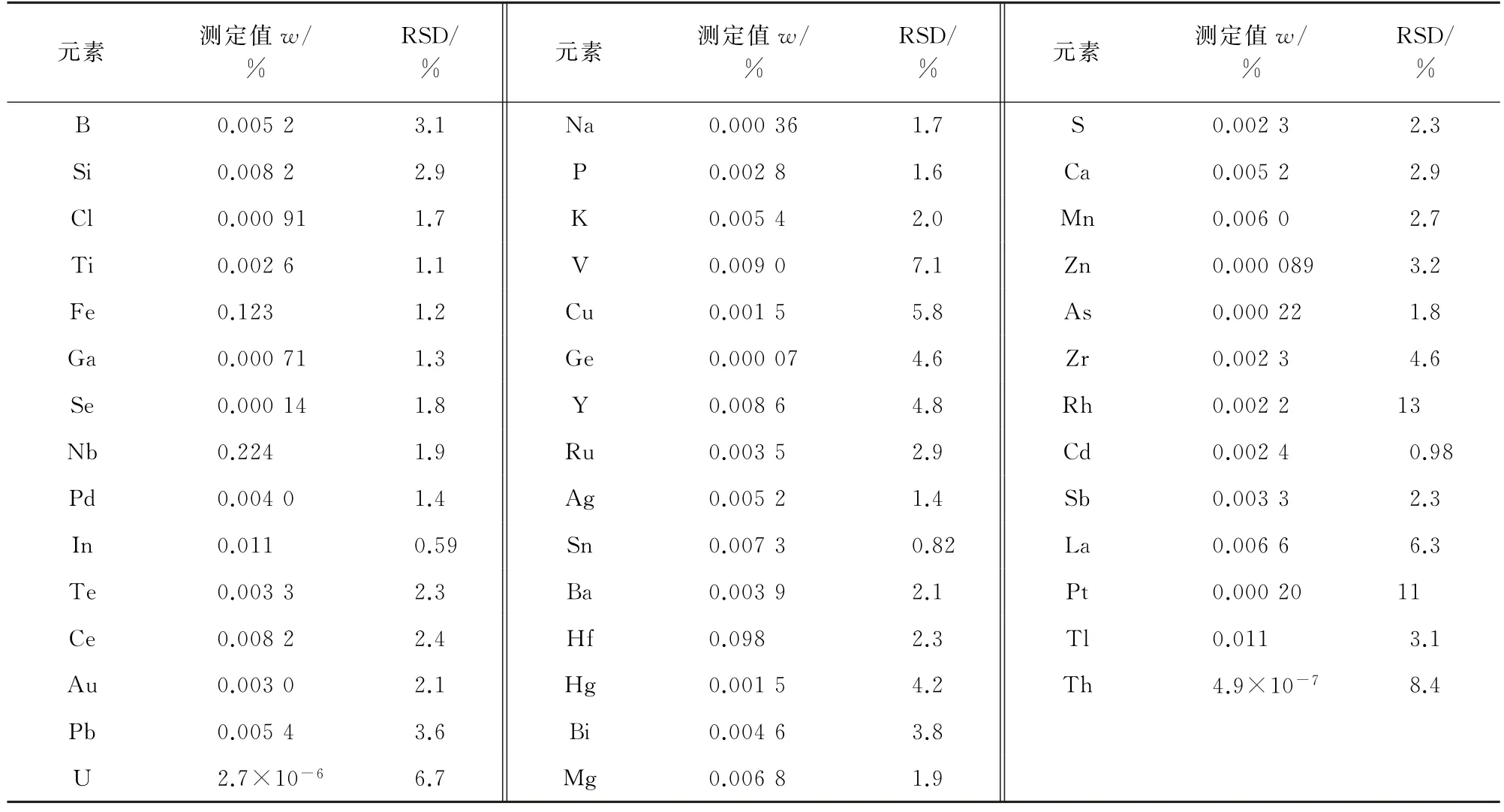

2.4 精密度试验

对内控标准物质DD6-6#进行精密度试验,按照试验方法连续测定6次,并计算测定值的相对标准偏差(RSD),结果见表3。

表3 精密度试验结果(n=6)Tab.3 Results of test for precision(n=6)

由表3可知,各元素测定值的RSD 为0.59%~13%,说明方法精密度良好。

2.5 准确度试验

采用方法比对、标准物质比对两种方式评价准确度。使用标准物质校正RSFX后,对高温合金标准物质IARM Ni617-18、IARM 338A 和镍基单晶高温合金样品进行了分析;并使用不同分析方法对同批镍基单晶高温合金样品进行了比对分析,其中,铪、钇、铁、硅采用ICP-AES[19],银、砷、硼、铋、钙、铜、镓、铟、锰、钛、磷、铅、铂、钌、锑、锡、钍、铊、钒、锆、铈、锗、镧、钯、铀、金采用ICP-MS[20],钠、钾、镁、镉、锌采用石墨炉火焰原子吸收光谱法[21],硒、碲、汞采用氢化物发生-原子荧光光谱法[22],结果见表4~表6。

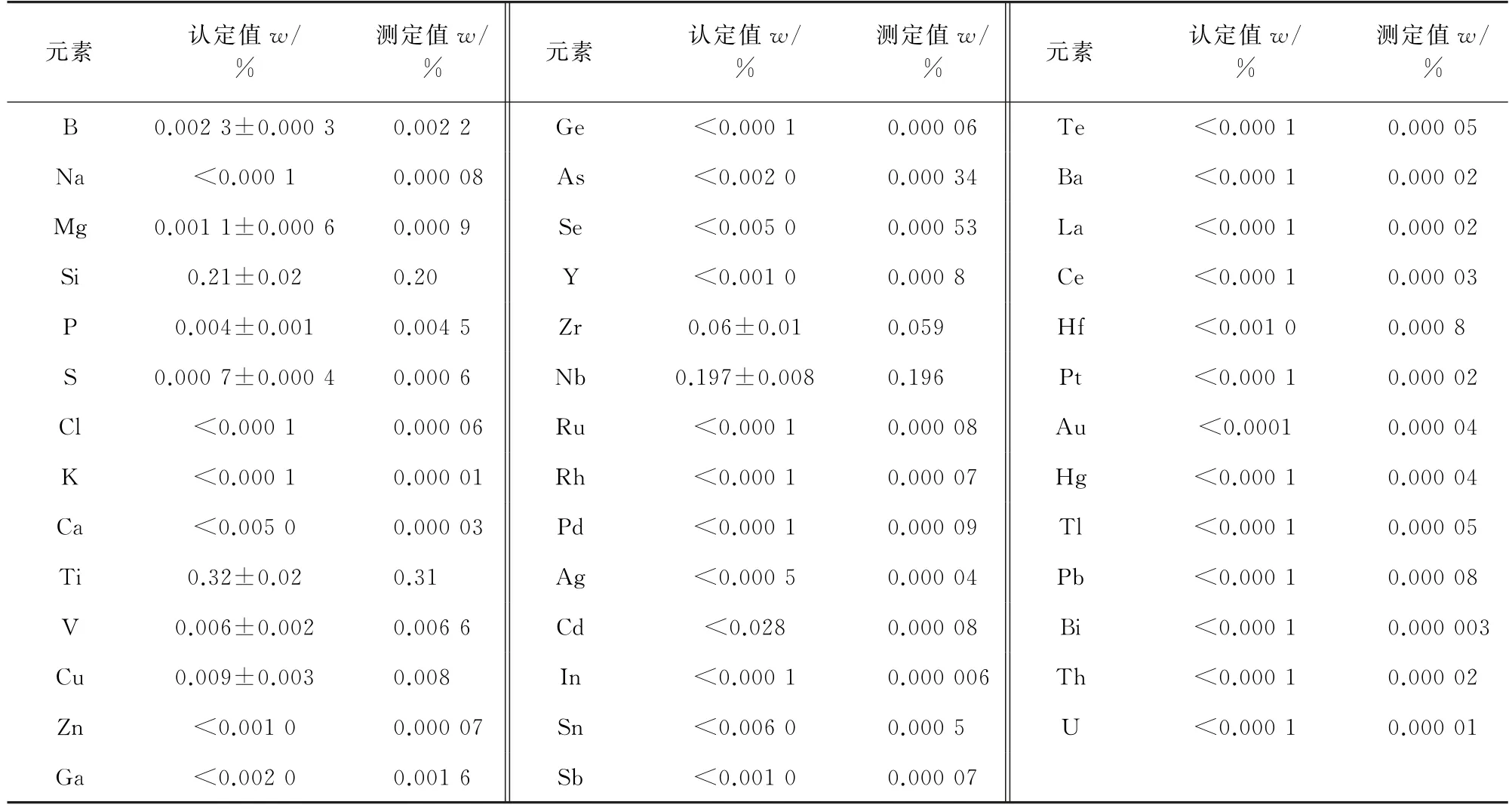

表4 IARM Ni617-18标准物质中杂质元素的测定结果对比Tab.4 Comparison of determination results of impurity elements in IARM Ni617-18 reference material

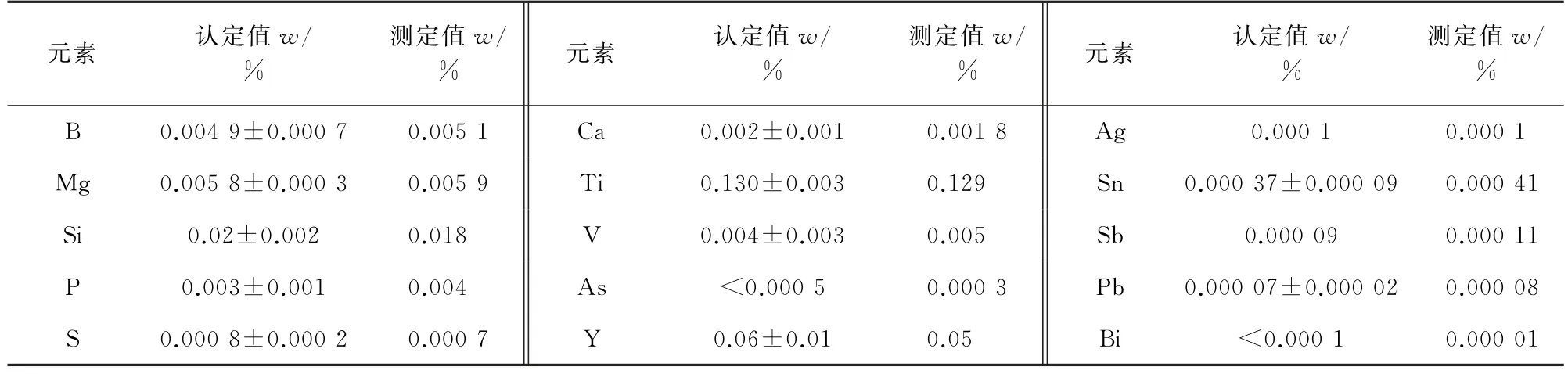

表5 IARM 338A标准物质中杂质元素的测定结果对比Tab.5 Comparison of determination results of impurity elements in IARM 338A reference material

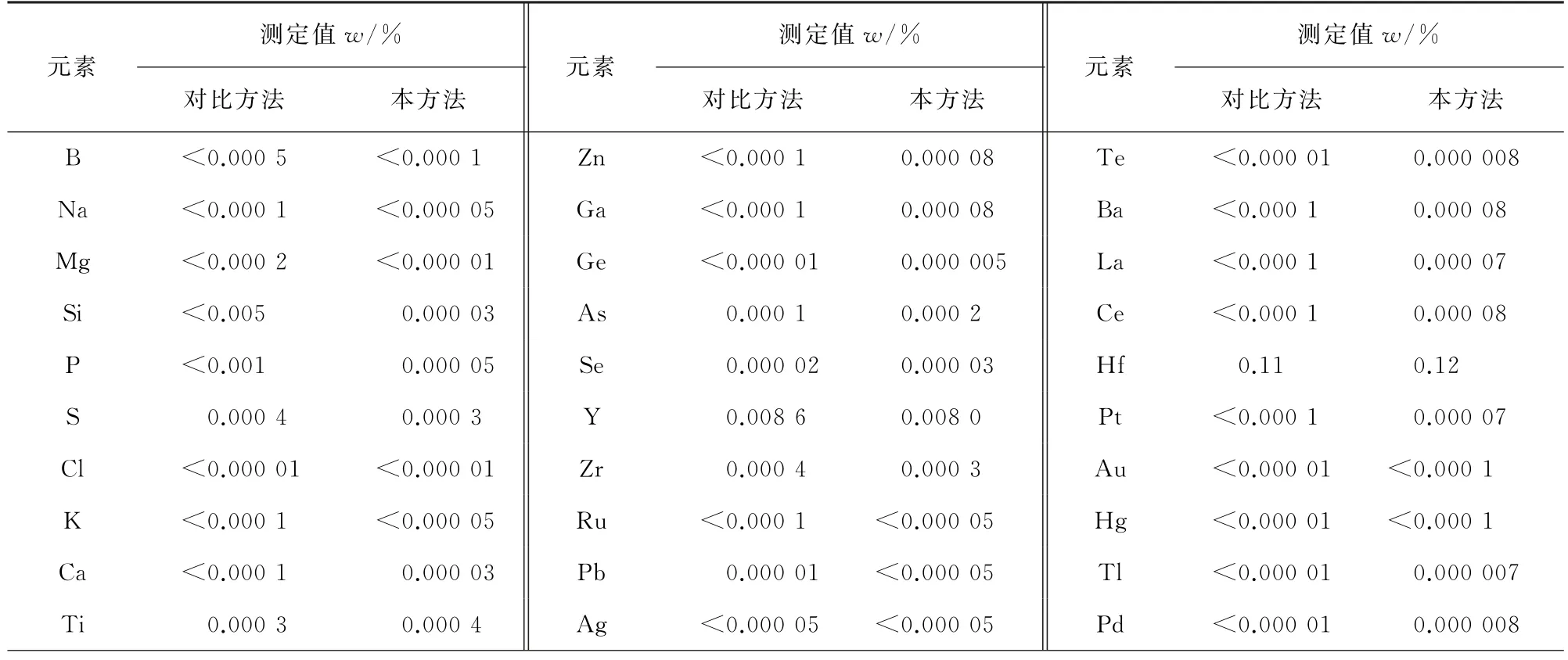

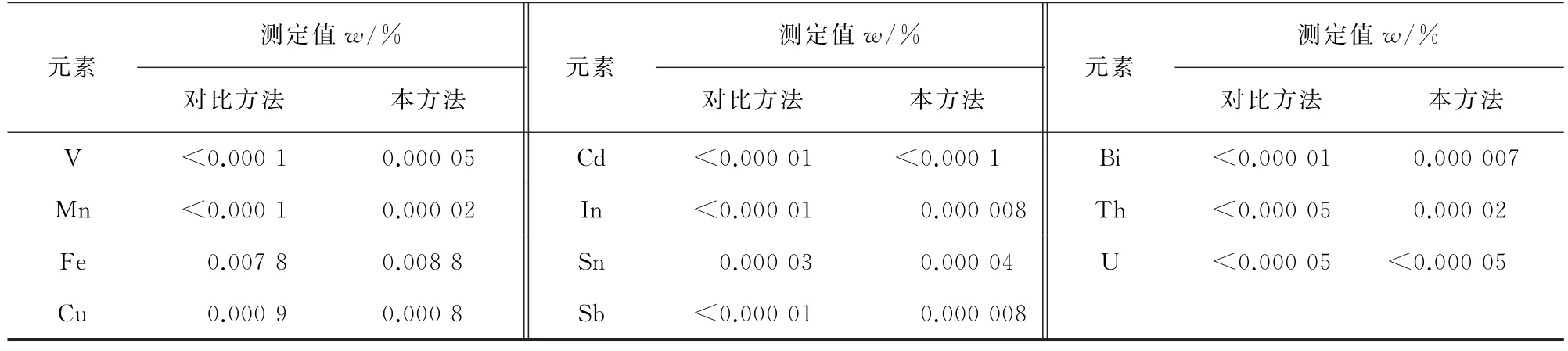

表6 不同方法测定镍基单晶高温合金样品中杂质元素的结果对比Tab.6 Comparison of results of impurity elements in nickel-based single crystal superalloy sample determined by different methods

表6 (续)

由表4~表6可知,高温合金标准物质的测定值和认定值基本一致,本方法测定镍基单晶高温合金样品所得结果与比对方法结果吻合度高,表明本方法具有较高的准确度。

本工作通过标准物质校准待测元素的RSFX,实现了复杂合金中痕量元素的GDMS检测,与传统的石墨炉原子吸收光谱法、ICP-MS等相比,本方法分析快速、灵敏度高、分析元素种类多。通过选择待测元素同位素、分辨率,大幅度降低了镍基单晶高温合金中痕量元素的检出限,满足了单晶高温合金的质量控制需求。