水泥-粉煤灰基胶凝材料配比优化试验研究

2022-09-21马欣蕾李祖辉

张 烨,马欣蕾,李祖辉

(1.苏州中正工程检测有限公司 江苏 苏州 215000;2.中国人民大学 北京 100872)

0 引言

随着国民经济的不断发展,基础设施的建设和资源的消耗又进入一个新的高潮,在生产钢材、混凝土、水泥等材料时势必会产生大量的固体废弃物,其中工业产出的固体废弃物主要包括了高炉矿渣、硅灰、粉煤灰和钢渣[1-3]。据相关部门统计全球每年火力发电或其他途径产生的粉煤灰总量大约为 10 亿 t,而我国各类固体废弃矿粉产量约 2 亿 t 以上,但是对于粉煤灰这类固体废弃矿粉的二次利用率却为 60 %~70 %,还会剩余大量的固体废弃矿粉亟需处理;而对于该类固体废弃矿粉的大多采用堆积掩埋处理,该处理方法不仅会占用大量的土地资源,其内部的有毒物质常年累月也会不断侵入到地下,污染土地资源和地下水资源,这对环境造成了严重的污染,与我国提出的可持续绿色发展道路的方针背道而驰[4-6]。但是,近些年,学者们将固体废弃矿粉作为细骨料掺入到水泥中制备成胶凝材料,不仅解决了固体废弃矿粉无法有效利用的问题,也降低了对天然砂石材料的使用(减少了砂石材料的开采,有效降低了水土流失和制备胶凝材料的成本)。经过对粉煤灰内部化学元素的测定与大量试验结果的综合分析可知,粉煤灰内部主要是由于 SiO2、Al2O3和 Fe2O3组成的,通过碱性激发剂或粉磨等方式可提升其火山灰效应,使得制备胶凝材料的力学性能更好;同时,为大幅度降低碳的排放量和提升附属产品的价值,故采用粉煤灰来制备混凝土或胶凝材料也是符合可持续发展道路的[7,8]。

近些年,学者们针对固体废弃矿粉制备胶凝材料做了大量的研究。例如,陈炜一等[9]研究不同粉煤灰掺量作用下胶凝材料的水化特性与力学性质,发现了掺入粉煤灰越多,水化热抑制剂才能更好抑制胶凝材料水化进程,且降低了胶凝材料的早期强度和增大了其干缩变形。韩笑等[10]在 50 ℃ 环境下采用机械粉磨的方法来激发粉煤灰的活性,研究粉煤灰掺量对混凝土性能的影响,发现当粉磨后粉煤灰掺量为 25 % 时复合胶凝材料的性能达到最佳状态,而超过 50 % 掺量后复合胶凝材料的性能会急剧下降,这是由于大量超细颗粒的粉煤灰容易在胶凝材料内部形成“团聚”的现象。吴博等[11]采用碱性激发剂来激发矿渣,来制备矿渣-粉煤灰胶凝材料及研究了该胶凝材料在风化作用下的性能,发现了通过加大粉煤灰的掺入量可以有效地降低风化对胶凝材料性能的影响。李茂辉等[12]采用粉煤灰代替水泥来制备胶凝材料,发现了当粉煤灰的代替率为 20 % 时胶凝材料的 28 d 抗压强度有小幅度提升,且制备胶凝材料成本降低了约 50 %。秦媛等[13]研究水化温升抑制剂对粉煤灰复合材料的水化进程和力学性能的影响,发现了其会抑制粉煤灰的火山灰效应,使得复合胶凝材料的强度大幅度降低。

上述研究都是将粉煤灰作为掺料制备材料,而粉煤灰基的胶凝材料是以粉煤灰为基体制备胶凝材料,这与上述以矿物掺料的研究方式有一定的差异。当水泥基胶凝材料和粉煤灰基胶凝材料具有同等的抗压强度时,制备粉煤灰基胶凝材料产生的碳排放量更低,胶凝材料的耐久性也更好,尤其是抗氯离子侵蚀能力也会大幅度增大,这对粉煤灰的综合利用率的提升提供了新的发展方向。本文主要以水泥-粉煤灰基胶凝材料为基础,研究胶凝材料各部分材料掺量对其性能的影响,来确定出水泥-粉煤灰基胶凝材料性能最佳配合比,为后续进一步研究粉煤灰基胶凝材料的性能奠定基础。

1 原材料

本文所采用的粉煤灰为F 级别的低钙类粉煤灰,经过 XR F 衍射试验测定该粉煤灰的化学成分和百分比分别为 SiO2(49.45 %)、Al2O3(29.26 %)、Fe2O3(5.78 %)、MgO(2.34 %)、CaO(8.65 %)、SO3(1.05 %)、少量氧化物(1.62 %)和烧失量(1.85 %)。水泥采用型号为 P.O32.5 普通硅酸盐水泥,经过测试得到水泥性能为:初凝时间为 2.15 h,终凝时间为3.32 h,7 d 的抗折强度和抗压强度分别为 4.54 MPa 和21.78 M P a,2 8 d 的抗折强度和抗压强度分别为7.63 MPa 和 35.74 MPa。硅灰采用甘肃三远硅材料有限公司生产的 SY-95 级硅灰,经过 ZSX Primus Ⅱ 型号的X 射线荧光光谱仪,得到该硅灰的化学元素和占比分别为 SiO2(81.34 %)、Al2O3(0.94 %)、Fe2O3(9.65 %)、MgO(0.43 %)、CaO(0.35 %)、SO3(0.61 %)、Cr2O3(5.13 %)、少量氧化物(1.55 %)。碱性激发剂采用工业用碱 NaOH。

2 试验结果分析

2.1 水灰比对水泥-粉煤灰基胶凝材料抗压强度的影响

将氢氧化钠的含量设定为 18 g,粉煤灰含量为345 g,硅灰含量为 145 g,水泥含量为 345 g,水灰比设定为 0.3、0.35、0.40、0.45、0.50 和 0.55,分析水灰比对水泥-粉煤灰基胶凝材料性能的影响。将水泥-粉煤灰基胶凝材料制备成 150 mm立方体养护 28 d 后,采用万能试验机对不同水灰比作用下的试样进行抗压强度试验,绘制出不同水灰比作用下水泥-粉煤灰基胶凝材料抗压强度的变化规律如图 1 所示。

图1 不同水灰比作用下抗压强度的变化规律

由图 1 可知,随着水泥-粉煤灰基胶凝材料水灰比的不断增大,胶凝材料的抗压强度的变化规律呈现出先增大后减小的趋势,且水灰在 0.45 时胶凝材料抗压强度取最大值,这是由于水灰比过小使得胶凝材料内部的水化反应不够充分且不利于各物质的反应,但是水灰比增大使得胶凝材料内部的自由水分增多,加剧了胶凝材料内部的水化反应且碱性激发剂也可以更好地激发粉煤灰的火山灰效应,使得产生的化学反应物质能充填在胶凝材料内部孔隙中,有效地改善胶凝材料的孔隙结构性能,使得抗压强度有所增大,但是随着水灰比的持续增大,水泥-粉煤灰基胶凝材料的抗压强度呈现出不断减小的趋势,这是由于胶凝材料水灰比不断增大且水泥的掺量固定不变,使得胶凝材料内部的自由水分就越多,这将有利于胶凝材料内部水化反应的进行,但是自由水分也会稀释胶凝材料内部的氢氧化钠(碱性激发剂),导致碱性激发剂不能很好地激发粉煤灰的火山灰效应,进而使得通过化学反应产生的凝胶物质的量也会降低,且胶凝材料内部的孔隙也未被胶凝物质充填完全。

2.2 水泥和粉煤灰比例对水泥-粉煤灰基胶凝材料抗压强度的影响

将氢氧化钠的含量设定为 18 g,硅灰含量为 145 g,水灰比设定为 0.40,水泥与粉煤灰总量为 690 g,比例分别为 2∶8、3∶7、4∶6、5∶5、6∶4、7∶3 和 8∶2,分析水泥和粉煤灰比例对水泥-粉煤灰基胶凝材料性能的影响。将水泥-粉煤灰基胶凝材料制备成 150 mm 立方体养护28 d 后,采用万能试验机对不同水泥和粉煤灰比例作用下的试样进行抗压强度试验,绘制出不同水泥和粉煤灰比例作用下水泥-粉煤灰基胶凝材料抗压强度的变化规律如图 2 所示。

图2 不同水泥和粉煤灰比例作用下抗压强度的变化规律

由图 2 可知,随着水泥-粉煤灰基胶凝材料水泥和粉煤灰比例的不断增大,胶凝材料的抗压强度的变化规律呈现出不断增大的趋势,但是在水泥和粉煤灰比例为 6∶4 时胶凝材料的增大幅度却逐渐减小,这是由于粉煤灰虽然在碱性环境下火山灰效应被激发,但是与水泥的水化反应相比,粉煤灰与物质产生的化学反应相对平和,故产生的化学产物也较少,不足以完全填充胶凝材料的内部孔隙,这就导致了混凝土微观孔隙结构性能不好,此时胶凝材料的抗压强度较小,但是随着水泥掺量的不断增多,在碱性环境下水泥的水化反应更加快速和剧烈,产生的水化产物也更多,可以更好地充填在胶凝材料的孔隙内部,有效地改善胶凝材料的孔隙结构性能,形成了较为致密的孔隙结构,使得胶凝材料的抗压强度有所增大,但是水灰比一定时胶凝材料内部的自由水是固定不变的,这就导致后续胶凝材内部水化反应速率的减缓,对于改善孔隙结构性能的有益程度也减小,进而使得抗压强度的变化规律增大幅度却逐渐减小。综合经济性和胶凝材料性能考虑,取水泥和粉煤灰比例为 6∶4 作为最优值。

2.3 硅灰含量对水泥-粉煤灰基胶凝材料抗压强度的影响

将氢氧化钠的含量设定为 18 g,硅灰含量设定为72.5、87、101.5、116、130.5、145 g,水灰比设定为 0.40,水泥含量为 414 g,粉煤灰含量为 276 g,分析硅灰含量对水泥-粉煤灰基胶凝材料性能的影响。将水泥-粉煤灰基胶凝材料制备成 150 mm 立方体养护 28 d 后,采用万能试验机对不同硅灰含量作用下的试样进行抗压强度试验,绘制出不同硅灰含量作用下水泥-粉煤灰基胶凝材料抗压强度的变化规律如图 3 所示。

图3 不同硅灰含量作用下抗压强度的变化规律

由图 3 可知,随着水泥-粉煤灰基胶凝材料硅灰含量的不断增大,胶凝材料的抗压强度的变化规律呈现出不断增大的趋势,但是在硅灰含量为 116 g 时胶凝材料的增大幅度却逐渐减小,这是由于硅灰中主要化学成分是 SiO2,且 SiO2的含量为 81.34 %,且 SiO2会在碱性环境下生成硅氧四面体的物质,这会加快胶凝材料内部溶胶物质的生成以及增加凝胶物质的析出;同时,硅灰材料中的惰性可以会充填在孔隙内部,有效地胶凝材料的孔隙结构性能,形成了较为致密的孔隙结构,使得胶凝材料的抗压强度有所增大。

2.4 氢氧化钠含量对水泥-粉煤灰基胶凝材料抗压强度的影响

将氢氧化钠的含量设定为 6、10、14、18、22 和26 g,硅灰含量设定为 116 g,水灰比设定为0.40,水泥含量为 414 g,粉煤灰含量为 276 g,水泥和粉煤灰比例为 6∶4,分析氢氧化钠含量对水泥-粉煤灰基胶凝材料性能的影响。将水泥-粉煤灰基胶凝材料制备成 150 mm 立方体养护 28 d 后,采用万能试验机对不同氢氧化钠含量作用下的试样进行抗压强度试验,绘制出不同氢氧化钠含量作用下水泥-粉煤灰基胶凝材料抗压强度的变化规律如图 4 所示。

图4 不同氢氧化钠含量作用下抗压强度的变化规律

由图 4 可知,随着水泥-粉煤灰基胶凝材料氢氧化钠含量的不断增大,胶凝材料的抗压强度的变化规律呈现出不断增大的趋势,但是在氢氧化钠含量为 18 g 时胶凝材料的增大幅度却逐渐减小,这是由于氢氧化钠含量越多胶凝材料内部碱性就越大,可以更好地激发粉煤灰、硅灰的火山灰效应,使得产生凝胶物质更多更好地充填在胶凝材料内部孔隙中,进而提升了胶凝材料的力学性能。

3 水泥-粉煤灰基胶凝材料水化特性

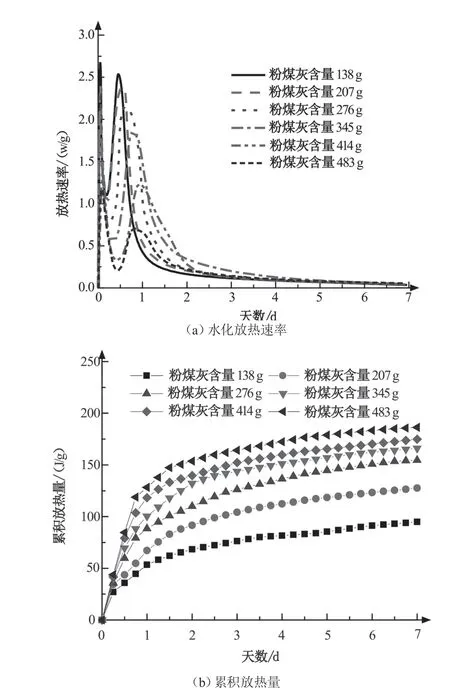

通过对比分析粉煤灰含量对水泥胶凝水化特性的影响[14-16],绘制出不同粉煤灰含量作用下水泥-粉煤灰基胶凝材料水化特性的变化规律如图 5 所示。

由图 5(a)可知,水化放热速率-时间曲线可以分为 5 个阶段。①诱导前期。该水化阶段时间一般较短,但是在该水化反应阶段会出现放热速率峰值,这是由于氢氧化钠碱性激发剂与胶凝材料中的钙离子发生化学反应,产生无机化合物碳酸钙并快速放出大量的热量,且胶凝材料在与矿渣和碱性激发剂氢氧化钠发生水化反应时也会快速放出大量的热量。②诱导期。一般将胶凝材料初凝时间作为诱导期的结束时间,该阶段水化放热速率随着时间的增大而减小,这主要由于前期产生大量的水化产物 C-S-H 凝胶,会在未发生反应的水泥、粉煤灰、碱性激发剂和硅灰颗粒的表面形成一层薄膜,进而阻碍了水化反应的进行,此时水化放热速率有所下降。③加速期。随着水化反应的增大,胶凝材料的水化放热速率又开始快速增大,且在该水化反应阶段会出现第 2 个放热速率峰值。④减速期随着水化反应的增大,胶凝材料的水化放热速率又开始减小,这是由于胶凝材料中的自由水和活性物质逐渐减少导致的。⑤稳定期:此过程随着水化反应的增大,胶凝材料的水化放热速率也减小,水化热放热速率逐渐趋于平稳。由图 5(b)可知,随着水化反应时间的推进,胶凝材料在水化反应过程中累积放热量的变化规律呈现出不断增大的趋势,这是由于在水泥的水化反应放热导致的。在同一水化反应时间作用下,随着粉煤灰含量的不断增大,胶凝材料的累积放热量是不断减小的,这是由于粉煤灰含量的增大势必导致水泥的占比减少,使得整个水泥浆液中氢氧化钙的含量降低及 pH 值的降低,导致胶凝材料水化延长和放热量的减少。

图5 不同粉煤灰含量作用下水化特性的变化规律

4 水泥-粉煤灰基胶凝材料抗氯离子侵蚀能力

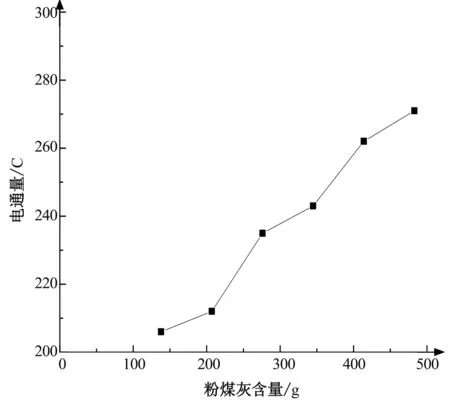

在讨论水泥-粉煤灰基胶凝材料的水化特性后,对水泥-粉煤灰基的抗氯离子侵蚀能力进行研究,分析氯离子侵蚀对水泥-粉煤灰基性能的影响,一般采用电通量[17,18]来描述水泥-粉煤灰基抗氯离子侵蚀能力,绘制出不同粉煤灰含量作用下水泥-粉煤灰基胶凝材料电通量的变化规律如图 6 所示。

图6 水泥胶凝材料电通量的变化规律

由图 6 可知,随着粉煤灰含量的不断增大,胶凝材料的电通量是不断增大的,即材料的抗氯离子侵蚀能力更好,这是由于剩余粉煤灰在水泥胶凝材料中可以有效增大材料内部的孔隙,进而增大了胶凝材料的电通量值。

5 水泥-粉煤灰基胶凝材料自收缩

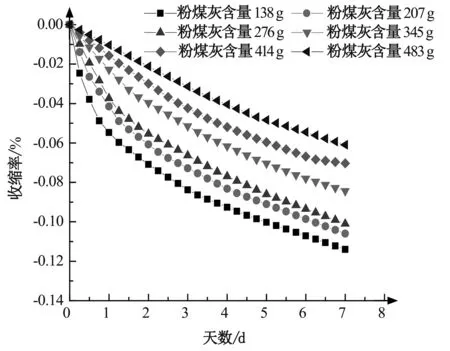

对于碱性激发水泥-粉煤灰基胶凝材料而言,水泥-粉煤灰基胶凝材料自收缩也是研究水化发应性质的重要指标之一[19,20]。水泥-粉煤灰基胶凝材料的自收缩是指在与外界无物质交换的前提下,材料由于水化反应放热过程中导致毛细孔产生负压以及孔隙内部湿度造成的水泥胶凝材料体积减小,绘制不同粉煤灰含量作用下水泥-粉煤灰基胶凝材料自收缩的变化规律如图 7 所示。

图7 水泥-粉煤灰基胶凝材料自收缩的变化规律

由图 7 可知,随着粉煤灰含量的不断增大,水泥胶凝材料的自收缩是不断减小的,这是由于矿渣内部含有一定量的活性物质,在水化反应前期通过化学反应消耗了大量的自由水,且剩余的矿渣和水化产物都会充填在胶凝材料的孔隙中,增强了材料内部微观结构充填效应,进而有效地抑制了胶凝材料的自收缩。

6 结论

1) 综上所述,水泥-粉煤灰基胶凝材料最优配合比为氢氧化钠的含量为 18 g,硅灰含量设定为 116 g,水灰比设定为 0.40,水泥含量为 414 g,粉煤灰含量为276 g,水泥和粉煤灰比例为 6∶4。

2) 随着粉煤灰含量的不断增大,水泥胶凝材料的自收缩是不断减小的。

3) 随着粉煤灰含量的不断增大,胶凝材料的电通量是不断增大的,即材料的抗氯离子侵蚀能力更好。

4) 随着水化反应时间的推进,胶凝材料在水化反应过程中累积放热量的变化规律呈现出不断增大的趋势,这是由于在水泥的水化反应放热导致的。在同一水化反应时间作用下,随着粉煤灰含量的不断增大,胶凝材料的累积放热量是不断减小的。Q