煤制乙二醇行业失效催化剂中钯的回收工艺研究

2022-09-21张旭然

文/张旭然

乙二醇是一种重要的大宗基础有机化工原料,可用于生产多种化工产品,如聚酯纤维、防冻剂、不饱和聚酯树脂、润滑剂、增塑剂、非离子表面活性剂、炸药、涂料和油墨等,应用领域非常广泛。乙二醇的生产工艺路线按原料不同可分为石油路线和非石油路线,石油路线使用Ag/Al2O3催化剂,煤制乙二醇使用Pd/Al2O3催化剂。“煤制乙二醇”即以煤代替石油乙烯生产乙二醇,此技术路线符合我国缺油、少气、煤炭资源相对丰富的资源特点。

煤制乙二醇需要使用大量的贵金属钯[1-2]。根据亚化咨询和中国石化有机原料科技情报中心的统计数据,至2020 年,中国总计建成41 个煤制乙二醇项目,总产能1026 万吨/年,全国煤制乙二醇行业的钯催化剂装填量超过5000 吨,平均每年需要处理的失效催化剂达到2500吨,钯含量1000-5000g/吨,折合钯约5 吨。因此,开展从煤制乙二醇行业失效催化剂中回收贵金属的研究及产业化具有广阔的市场空间[3]。

由于煤制乙二醇产业是新兴行业,该领域催化剂中钯的回收研究较少[4-5]。本文结合其他类型钯催化剂回收技术,对煤制乙二醇钯催化剂的回收工艺开展了研究,提出一种高效、快速回收钯的工艺,促进煤化工产业的发展。

1 试验部分

1.1 主要原料

失效催化剂来源于国内某厂的煤制乙二醇装置,采用振动筛分离催化剂颗粒和瓷环,瓷环主要成分是氧化硅、氧化铝,返回厂家继续使用,得到失效催化剂155.00kg。失效催化剂为小球状,粒径3-5mm,主要催化活性成分为钯,分散在氧化铝载体表面。采用X 射线荧光光谱分析失效催化剂的组成,结果见表1。

表1 含钯废催化剂的组成成分

实验用到的盐酸、铝酸钠、双氧水、水合肼、氢氧化钠、硫化钠、氯化钾及氨水等均为试剂级,聚丙烯酰胺为浓度0.5%的水溶液,试验用水为自来水。

1.2 试验过程

1.2.1 催化剂的预处理

1.2.1.1 焚烧除碳

将失效催化剂平铺在铁盘中,料层厚度约1cm,设定温度为650℃,在台车炉中保温处理3h。称取焚烧前后物料的重量变化,计算烧失率,焚烧后的物料取样用碳硫分析仪检测残留的碳含量。

1.2.1.2 钯的还原

焚烧后的物料中加入水合肼、氢氧化钠,加热还原,使氧化钯被还原为金属态,过滤后加水洗涤渣,避免残留的水合肼影响后续钯的浸出。

1.2.2 氧化浸出

采用盐酸+氧化剂选择性溶解活性组分钯,实现钯与载体的分离,采用多次浸出提高钯的浸出效率。通过小实验对比了氯酸钠、双氧水两种常用氧化剂的浸出效果。浸出完毕后,加水洗涤渣,不溶渣取样分析钯含量。

1.2.3 硫化富集

氧化浸出液和洗涤渣的水合并,搅拌加入硫化钠,添加适量的絮凝剂后静置分层。上层清液分析钯的含量,合格后排放,底部渣过滤后300℃烘干得到富集物。钯富集物球磨取样,分析钯的含量。

1.2.4 钯的精炼

钯富集物溶解后采用传统的氯化铵沉淀-氨水溶解-盐酸酸化实现钯的精炼。

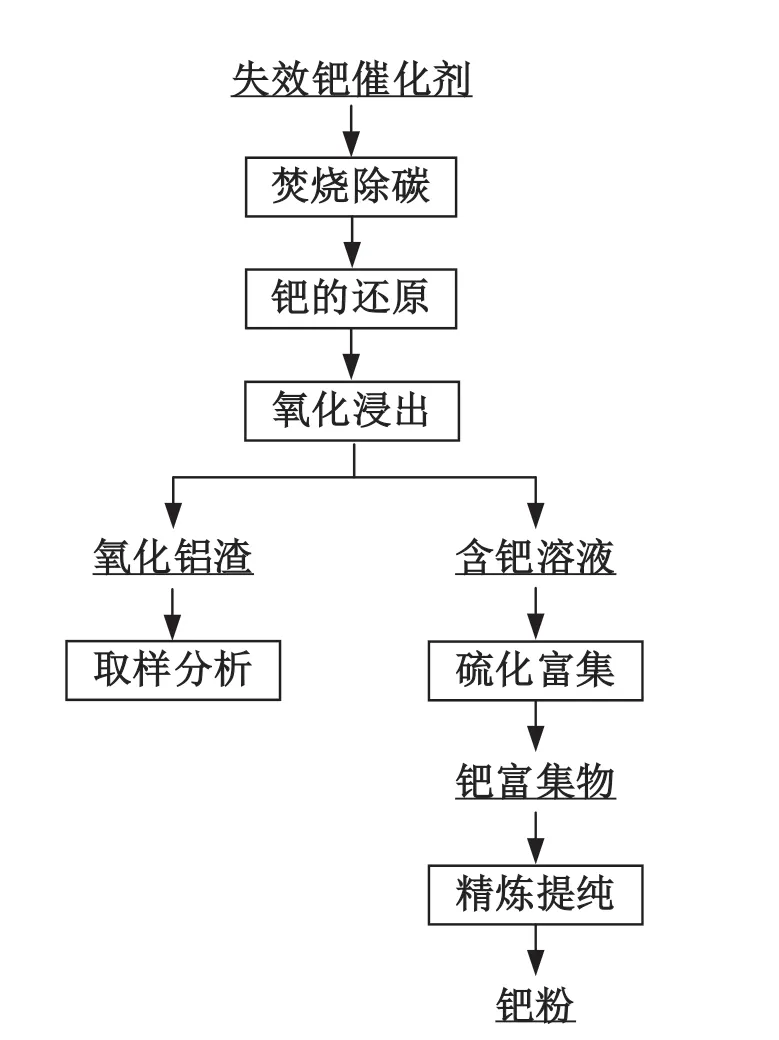

1.3 工艺流程

全流程工艺如下:

图1 煤制乙二醇行业失效钯催化剂回收钯的工艺流程

2 结果与讨论

2.1 催化剂的预处理

将155kg 失效催化剂平铺于310S 材质的铁盘中,厚度不超过1cm,放入台车电阻炉中650℃保温3h,冷却后物料再次称重,计算烧损率,烧过的物料取样分析残留碳含量,结果如下表:

表2 高温焚烧除碳的效果

钯催化剂具有较大的比表面积,吸附性能较强,存在吸水、吸附反应体系中的有机物、积碳等现象,需要高温处理脱除失效钯催化剂中的积碳和有机物,否则可能影响钯的回收[6]。高温焚烧过程中,催化剂中的水分被蒸发,有机物和积碳被氧化去除,由于催化剂存在较多孔结构,孔隙中的积碳有一定残留。焚烧除碳后的催化剂取样,用化学法定量分析其中的钯含量,为1425g/吨。

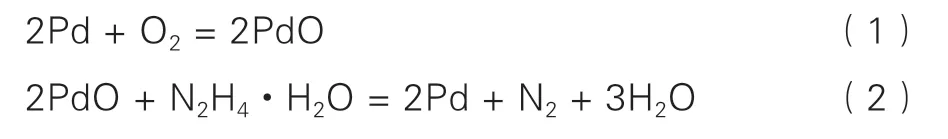

在高温条件下表面的钯被氧化,形成致密的氧化钯膜,难溶于酸,影响后续钯的溶解,需要将形成的氧化钯还原成金属态[7]。取150kg 焚烧后的催化剂放入300L 搪瓷反应釜内,加入水200L、水合肼1L、氢氧化钠1.5kg,加热至沸腾保持1h 后放出溶液,再加入水200L 加热至沸腾后放出溶液。涉及的反应如式(1-2)。

2.2 氧化浸出

煤制乙二醇催化剂的载体为α-Al2O3,不溶于酸碱,采用盐酸+氧化剂可以选择性溶解钯,而载体不溶,能快速实现钯和载体的有效分离,溶解是提高钯的回收率的关键步骤。选择不同的氧化剂、改变溶解次数都会直接影响钯的浸出效果。

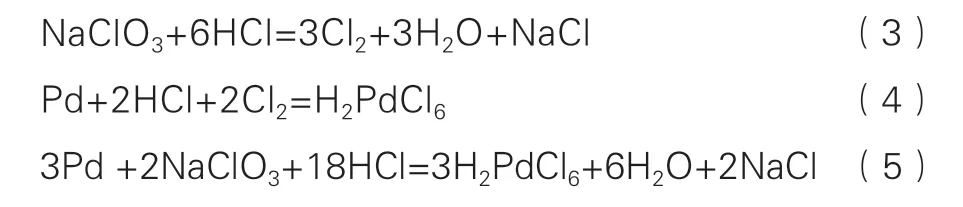

常用的氧化剂有氯酸钠、双氧水、氯气、硝酸等。出于安全、环保的考虑,因氯气安全风险较大、硝酸可能产生黄烟等原因,本研究仅实验对比了氯酸钠、双氧水2 种氧化剂的溶解效果,氯酸钠溶解钯的反应如式(3-5)。

双氧水溶解钯的反应如式(6)。

检测了不同溶解次数下氧化铝渣中钯的含量,分析提高钯浸出效率的最重要影响条件。结果如表3。

表3 不同浸出条件下的钯的浸出效果

从结果可以看出,随着浸出次数的增加,渣中钯的含量快速降低,且3 次浸出后氧化铝渣中残留的钯含量均较低,钯的浸出率大于99%。因双氧水浸出的渣含量更低,且氯酸钠氧化浸出过程会放出氯气,双氧水氧化浸出过程更加清洁,后续实验使用双氧水作为氧化剂。

上述300L 反应釜中的150kg 物料经还原后,加入水200L、工业盐酸100L,用聚四氟材质的管道将蒸汽通入到物料中,起到加热和搅拌的作用。升温至80℃保温,缓慢滴加15%的双氧水溶液5L,滴加完毕后保温1h。放出溶液,再按同样条件浸出两次,三次的浸出液合并。反应釜内加入水300L,再通蒸汽搅拌加热至沸腾,保持1h,然后放出溶液,与浸出液合并收集。不溶的氧化铝渣取样检测钯含量,为5g/吨,反推钯的浸出率为99.65%。

2.3 硫化富集

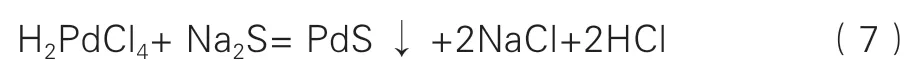

浸出得到的含钯溶液体积较大,钯的浓度较低,约0.1-0.2g/L,不便于直接精炼,需要进一步富集。常用的富集方法有置换和硫化两种,其中硫化操作简单、易于控制、富集倍数高,对低浓度溶液中钯的富集效果显著[8],同时,S2+对溶液中钯的选择性好,会选择性沉淀溶液中PdCl42-生成PdS,不会沉淀溶液中其他的活泼的碱性金属离子:Al3+、Ca2+、Mg2+等,实现钯与其他杂质元素的分离及钯的富集。沉钯大多选择硫化钠溶液,硫化沉淀钯的化学反应如式(7)。

将含钯的浸出液和洗水合并,转入带搅拌的3000L塑料反应釜,搅拌状态下加入20%的硫化钠溶液,2L,再加入聚丙烯酰胺溶液1L,搅拌均匀后静置。静置2h 后溶液分层,上层为澄清透明的溶液,取样分析钯的浓度小于0.0005g/L,将上清液排入污水站,底部黑丝的粉末即为钯富集物。钯富集物过滤后在烘箱内300℃干燥6h,研磨成小于40 目的粉末,称重取样,分析钯含量,得到钯富集物337.13g,钯含量为63.31%,与失效催化剂相比,钯富集了444.3 倍,富集效果显著。富集物中含钯213.44g,与投料数据相比,富集过程钯的回收率为99.85%。

2.4 硫化钯的活化

硫化钯不好溶解,经过铝热活化-盐酸浸出后,硫化钯会转化成活性非常高的单质钯,有利于后续钯的精炼[9]。

将硫化钯滤饼烘干称重,然后放入中频炉中,升温至1000℃,硫化钯熔化合金化,生成钯锍,然后加入3 倍钯锍质量的铝锭,1000℃保温60 分钟,然后浇入铁模中,冷却后入用1:1 盐酸溶解铝,而钯不溶解,生成活性极高的钯黑。钯黑转钯精炼工段。

2.5 精炼提纯

2.5.1 溶解钯精矿

将步骤2.4 得到的活性钯精矿放入5L 玻璃反应器中,加入1:1 的HCl,加热至80℃,搅拌,缓慢滴加NaClO3饱和溶液,活性钯全部溶解后,升温95℃,保温2 小时。冷却至室温,过滤。

2.5.2 氯化钾沉钯

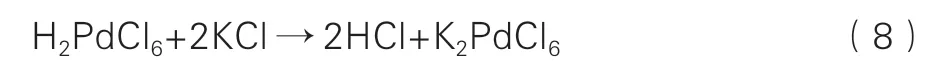

KCl 会沉淀溶液中铂族元素Pt、Pd、Ir、Ru 的四价。钯的盐酸溶液中,KCl 选择沉淀Pd(Ⅸ),生成不溶于水的K2PdCl6,其它的贱金属杂质在溶液中,实现钯的富集与钯与其它杂质的粗步分离。先用NaClO3氧化溶液,使溶液中的钯保持为Pd(Ⅸ),氯化钾从溶液中沉淀钯的化学反应见(8)式。

步骤2.5.1 得到的滤液放入5L 玻璃反应器中,搅拌,加热至45℃,用饱和的NaClO3溶液,调溶液氧化还原电位大于1000MV,然后加入氯化钾饱和溶液,反应60分钟。冷却、过滤。母液中钯的含量0.0005g/L,钯的沉淀率约99.94%。过滤母液经检测钯的含量,送至污水站统一处理。

2.5.3 氯钯酸钾的提纯

氯钯酸钾通过多次氨水络合-盐酸酸化,最终得到高纯99.95%的海绵钯粉[10-11]。具体操作如下面方法。

2.5.3.1 氨水络合

氨水络合过程需要加热,络合终点温度约100℃。K2PdCl6热分解会生成溶于水的K2PdCl4,析出氯气。K2PdCl6的热分解反应见(9)式。

氨水络合K2PdCl4没有放热,溶解过程需要加热,加热能加速K2PdCl4络合,而且能节约氨水的用量,化学反应见(10)式:

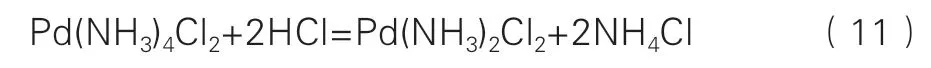

2.5.3.2 盐酸酸化

向氨络合液中加入盐酸,盐酸酸化为放热反应,缓慢滴加盐酸,降低放热速度,能提高钯的回收率。采用精密试纸测定酸化终点酸度pH0.5,盐酸酸化络合液(Pd(NH3)4Cl2)化学反应见(11)式:

氨水络合溶解Pd(NH3)2Cl2-盐酸酸化Pd(NH3)4Cl2过程,尽量把钯黄滤饼(Pd(NH3)4Cl2)中的水份抽干,钯中杂质进入滤液中,重复氨水络合-盐酸酸化3-4 次,最终海绵钯纯度达到99.95%,氨水络合-盐酸酸化是钯的分离提纯的经典方法,操作简单,实用。

2.5.3.3 精炼废水的综合回收

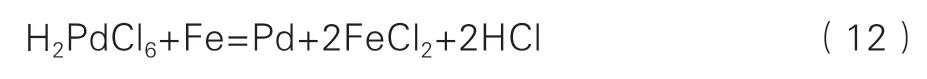

钯的精炼废水统一收集,然后用NaOH 溶液调溶液pH0-3,加热至60℃,搅拌下加入还原铁粉将钯还原,其化学反应见式(12)。

还原渣用适量的盐酸除去过量的铁粉,过滤,含量贵金属的渣进行回收。滤液取样检测,钯的含量小于0.0005g/T,送至污水站统一处理。

2.5.3 水合肼还原

最后一次氨水络合时,得到100 克/升钯溶液,有利于得到致密的海绵钯粉。还原过程为放热反应,水合肼还原钯不需要加热,还原母液清晰透亮,反应完成,虹吸上清液,用去离子水洗涤,洗水统一保存,取样检测,钯的含量小于0.0005g/T,送至污水站统一处理。水合肼还原钯络合液化学反应见(13)。

用去离子水洗涤高纯海绵钯粉,经过烘干、球磨、包装。高纯海绵钯粉的粒度、外观及致密度得到市场认可。

3 结论

(1)煤制乙二醇即以煤代替石油乙烯生产乙二醇,此技术路线符合我国缺油、少气、煤炭资源相对丰富的资源特点,煤制乙二醇过程中使用大量的贵金属钯催化剂。煤制乙二醇是新兴产业,失效钯催化剂近几年才从装置中缷下,从失效煤化工催化剂回收贵金属国内研究文献不多,由于装置中钯价值巨大,研究新的钯的回收工艺,实现资源循环利用,意义重大。

(2)双氧水和氯酸钠均能较好的实现钯的浸出,需要多次浸出降低渣中钯的含量,提高浸出效率,采用15%双氧水作为氧化剂,3 次浸出即可使氧化铝渣中残留的钯含量低于10g/吨,达到较好的浸出效果。

(3)采用氧化浸出-硫化富集工艺从煤制乙二醇行业失效钯催化剂中回收钯,钯的富集倍数达到400 倍以上。钯的纯度大于99.95%,回收率达到99.85%。这种工艺操作简单、流程较短、贵金属回收率高、便于扩大生产,推广应用前景较好。