页岩气中不同耐蚀合金堆焊弯管腐蚀行为研究

2022-09-21李牧松陈博文张付峰昝林峰马敬轩

刘 俊 李牧松 陈博文 张付峰 昝林峰 唐 昕 马敬轩

1. 中国石油工程建设有限公司西南分公司, 四川 成都 610041;

2. 中国石油工程建设有限公司, 北京 100120;

3. 绵阳城市学院鼎利学院, 四川 绵阳 621000;

4. 郑州万达重工股份有限公司, 河南 郑州 451162

0 前言

腐蚀是石油天然气生产和输送过程中潜在危害之一[1],由于腐蚀原因造成的管线穿孔、设备失效等各种事故[2-4]不仅影响油气田的正常生产,还会造成巨大经济损失和人员伤亡[5-6]。近年来,页岩气作为一种清洁能源受到普遍关注[7],但由于页岩气集输系统输送介质的复杂性和页岩气开发特性[8-9],页岩气田在开发过程中同样面临着穿孔腐蚀、细菌腐蚀、冲刷腐蚀等风险[10-13]。有报道表明,页岩气集输管线穿孔处的腐蚀速率最快达20 mm/a,比GB/T 23258—2020《钢质管道内腐蚀控制规范》级别最严重的点蚀率0.38 mm/a高出了52倍[14],更有报道表明,4个月内页岩气平台井场地面集输工艺管道刺漏穿孔出现17处,管材最快失效时间2个月,严重威胁页岩气田的正常生产运行[15-17]。页岩气田的腐蚀中又以弯管、三通更为严重。目前,用于弯管、三通的防腐蚀方法主要有:选用耐蚀合金材料、材料表面进行改性技术、金属表面覆盖保护层和加注缓蚀剂等[18]。堆焊作为一种金属表面覆盖保护层的技术,由于具有较高的性价比,逐渐在页岩气中推广运用[19-21]。本文采用喷砂试验和现场实验对CF415K冷弯管(以下简称碳钢冷弯管)、CF415K直管堆焊825(ERNiFeCr-1)后进行冷弯的弯管(以下简称堆焊825冷弯管)、CF415K直管堆焊316L(ER316L)后进行冷弯的弯管(以下简称堆焊316L冷弯管)进行性能评价,优选出适合页岩气田开发的弯管材料,从而为页岩气安全开发提供参考。

1 实验

1.1 实验材料及仪器

实验材料:CF415K直管(规格为Φ88.9×12 mm),碳钢冷弯管、堆焊825冷弯管、堆焊316L冷弯管,堆焊后的冷弯管结构尺寸见图1。

堆焊工艺:按照标准对CF415K基管的外观尺寸、理化性能进行抽样复检;对CF415K内壁打磨及焊前检验,除锈质量等级应达到GB/T 8923《涂装前钢材表面锈蚀等级和除锈等级》(以下简称GB/T 8923)中Sa2.5级,并按ASTM E797《用人工超声脉冲回波接触法测量厚度的标准实施规程》(以下简称ASTM E797)规定的手动超声波测厚方式测量;测量后进行堆焊,堆焊厚度均大于3.8 mm,堆焊后检测表面无缺陷、裂纹、气孔、未融合;再次除砂、除锈,质量等级应达到GB/T 8923中Sa2.5级;最后超声波检测和渗透检测合格。

图1 堆焊冷弯管的结构尺寸图Fig.1 Construction dimensions of pipe elbow with weld overlay

弯制工艺:弯制前先进行热处理;随后冷成型;成型后进行整形、回火处理、硬度检测、除锈、PT和UT无损检测、酸洗钝化等处理,基层表面硬度值应不超过240HV10,内覆层及堆焊层硬度值平均不超过315HV10;PT和UT无损检测满足NB/T 47013—2015《承压设备无损检测》的规定;实验材料按图2制作成现场的实验段并在威远项目进行现场实验。

实验仪器:厚度测量仪,特质喷头型喷砂机+测速仪,PT和UT检测仪等。

图2 不同堆焊材料制作成的实验段照片Fig.2 Test section with different weld overlay material

1.2 实验方法

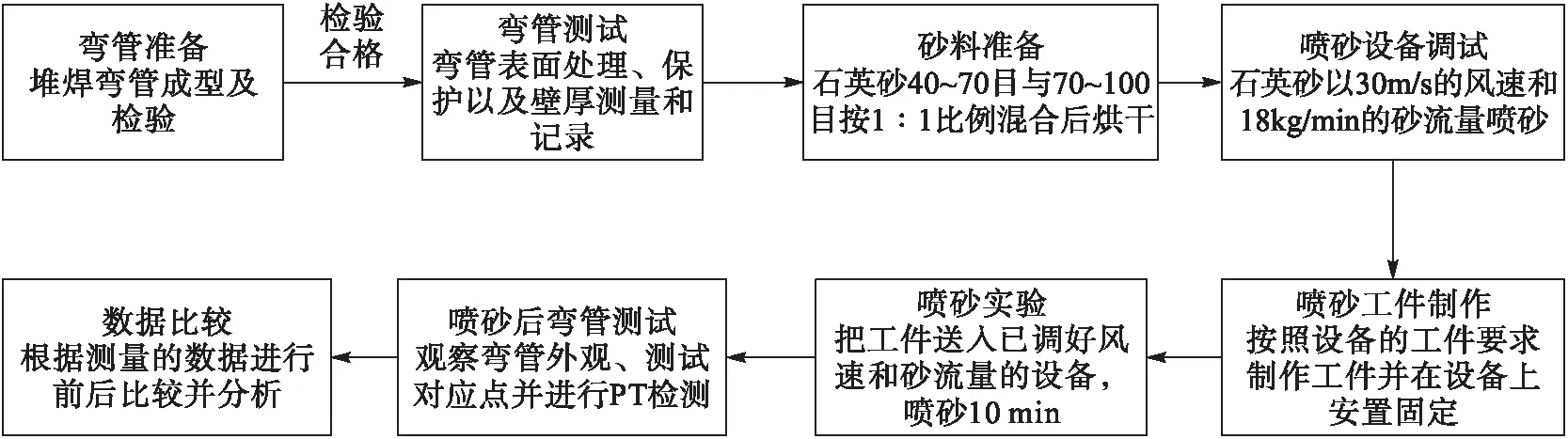

1.2.1 模拟喷砂实验

模拟现场极限工况,喷砂工艺流程见图3。按1∶1比例混合40~70目与70~100目的石英砂,喷砂机的喷头与弯管的管口成90°,石英砂以30 m/s的风速和 18 kg/min 的砂流量分别对碳钢冷弯管、堆焊825冷弯管、堆焊316L冷弯管进行喷砂,喷砂时间为10 min,并按ASTM E797规定的手动超声波测厚方式测量弯管的两侧弧、内弧和外弧的壁厚变化。

图3 喷砂工艺流程图Fig.3 Flow chart of sand blasting process

1.2.2 现场实验

把三种材料组成一个实验段(图2)连接在威远项目的支管上进行实验。以弯管的壁厚为研究对象,按ASTM E797规定的手动超声波测厚方式每隔2 d测厚一次,从2020年9月23日开始到2020年11月22日,连续测量60 d,测厚位置为弯管弧顶中心位置。

1.2.3 内切割形貌分析

实验420 d后,取下实验管段,并对弯管进行侧切,通过观察剖面分析三种不同材质弯管的腐蚀情况。

2 实验结果及分析

2.1 喷砂实验结果及分析

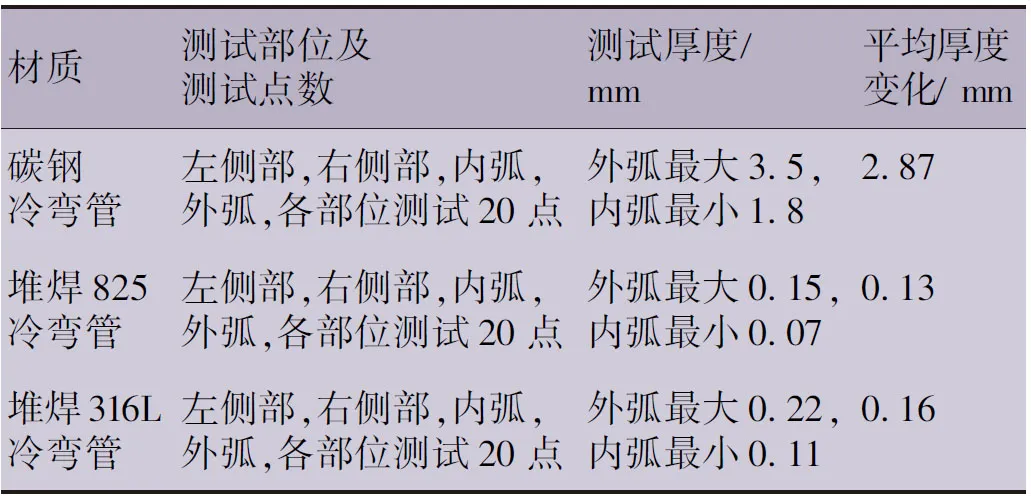

喷砂实验结果见表1。

表1 喷砂实验结果表Tab.1 Experimental results of sand blasting

喷砂实验后,冷弯管经UT和PT检验均无缺陷。由表1可知,三种弯管减薄最大处均在外弧侧,内弧侧减薄最小,其原因是外弧受冲刷较大,内弧受冲刷较小,左右两侧较为均衡。CF415K弯管厚度变化最大,其次为堆焊316L冷弯管,堆焊825冷弯管最小,表明堆焊825冷弯管的抗喷砂能力最好,堆焊316L冷弯管抗喷砂能力优于CF415K弯管,证明堆焊825冷弯管和堆焊316L冷弯管抗冲刷性能较好。

2.2 现场实验结果及分析

三种弯管材料现场实验结果见表2。

表2 三种弯管现场实验结果表Tab.2 Field test results of three types of pipe elbow

由表2可知,碳钢冷弯管内弧侧厚度最大减薄1.2 mm、外弧侧最大减薄2.0 mm,堆焊825冷弯管内弧侧厚度最大减薄0.1 mm、外弧侧最大减薄0.2 mm,堆焊316L冷弯管内弧侧厚度最大减薄0.2 mm、外弧侧最大减薄0.2 mm。与内弧侧减薄厚度相比,所有弯管外弧侧由于受到冲蚀,其减薄量均比内弧侧减薄量要大,其中减薄又以碳钢冷弯管减薄量最大,其次为堆焊316L冷弯管,堆焊825冷弯管减薄量最小,且堆焊825冷弯管和堆焊316L冷弯管几乎无变化,表明堆焊825冷弯管抗冲蚀能力最好,碳钢冷弯管抗冲蚀能力最差。此外,与堆焊825冷弯管相比,堆焊316L冷弯管虽然减薄量也很小,但60 d数据显示堆焊316L冷弯管还是比堆焊825冷弯管减薄量要大0.1 mm,表明在抗冲刷性能方面,堆焊825冷弯管优于堆焊316L冷弯管。

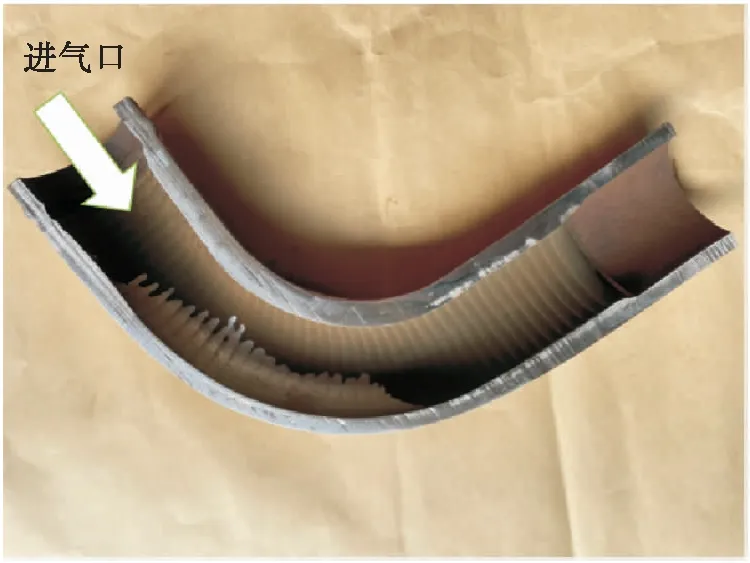

2.3 切割后表面观察结果及分析

切割后,弯管示意图见图4。

a)堆焊825冷弯管剖面图a)Profile of pipe elbow with Inconel 825 weld overlay

b)堆焊316L冷弯管剖面图b)Profile of pipe elbow with 316L weld overlay

c)碳钢冷弯管剖面图c)Profile of carbon steel pipe elbow

由表2的420 d实验数据以及图4可见,碳钢冷弯管内弧减薄3.1 mm、外弧减薄3.7 mm,堆焊825冷弯管外弧减薄0.5 mm、内弧减薄0.2 mm,堆焊316L冷弯管外弧减薄0.8 mm、内弧减薄0.5 mm。弯管切割后,堆焊825冷弯管和堆焊316L冷弯管表面清除氧化皮后呈现银白色金属光泽,堆焊纹路基本清晰,无点蚀;碳钢冷弯管腐蚀产物较多,去除腐蚀产物后,弯管内壁面部分位置出现点蚀。实验结果表明:堆焊825冷弯管耐蚀性能优于堆焊316L冷弯管耐蚀性能,碳钢冷弯管耐蚀性能最差;堆焊825冷弯管和316L冷弯管清除氧化皮后堆焊纹路基本清晰,无点蚀,而碳钢冷弯管外弧测腐蚀较严重且有点蚀,表明碳钢冷弯管现场运用风险较大。

3 结论与建议

综上,堆焊825冷弯管和堆焊316L冷弯管在页岩气田使用中抗冲刷性能较好,现场测试无严重的壁厚减薄,因此堆焊825冷弯管和堆焊316L冷弯管可以作为页岩气田弯管的使用方案,而碳钢冷弯管由于出现点蚀且有较大减薄,现场运用风险较大,因此不推荐直接运用。虽然Incoloy625耐蚀性能更优,但考虑到页岩气田现场的大规模使用与推广要选择高性价比的材料,因此不推荐堆焊625冷弯管的方案。此外,基于页岩气田弯管使用的长期性,堆焊316L冷弯管产生冲刷腐蚀和穿孔的风险均比堆焊825冷弯管的这两项风险大,并且Incoloy825化学成分中镍和铬的含量百分比高于316L中镍和铬的含量百分比,在耐冲蚀性能和耐腐蚀性能方面均优于316L,因此页岩气田用弯管建议采用堆焊825冷弯管,堆焊316L冷弯管可以根据页岩气的实际情况作为弯管备选材质方案。