电力设备中止推滑动轴承加工与安装工艺分析

2022-09-21中车沈阳机车车辆有限公司沁水县浩坤煤层气有限公司

中车沈阳机车车辆有限公司 闫 舸 沁水县浩坤煤层气有限公司 张 帅

1 引言

随着现代工业的高速发展,一些大功率、高速旋转机械设备的应用越来越广泛,对于滑动轴承在这些高速旋转机械设备领域的应用也随之越来越广泛。由于具备滑动轴承固有的稳定可靠、噪音低、拆卸维修方便等特点,如何确保润滑充分,使轴承滑动衬套和转子轴颈润滑借助油膜的分离,则可以有效降低摩擦所产生的热量,此外还能保证轴承衬套内表面不存在磨损现象。滑动轴承在工作过程中形成的润滑油膜具有吸收振动的功能,对提高滑动轴承的稳定性起着至关重要的作用。

滑动轴承按承载方向可分为径向轴承、径向推力轴承和轴向推力轴承[1]。滑动轴承按其承载机理又可分为动压和静压滑动轴承。动压滑动轴承在结构具有简单、抗振阻尼好、噪音低、运行稳定、承载能力高等特点[2]。相对于其他两种轴承,径向轴承存在结构复杂、工艺烦琐、安装使用不方便、零部件互换性差等缺点[3]。基于现有径向轴承存在技术问题,本文对止推功能的滑动轴承部件的加工安装工艺的改进及注意事项进行了全面分析。

2 滑动轴承加工制造材料

2.1 轴承合金

轴承合金亦称之为轴承涂层材料。而轴承涂层材料主要以锡、铜和锑等合金为主。由于轴承基体需求较软材料,基于合金锡含有耐磨铜锡硬质颗粒和锑锡颗粒的物理特性,所以以锡作为轴承基体优先材料,同时还可提高材料的可塑性。轴承合金因其极低的弹性模量和弹性极限,而使得具有优异的摩擦柔顺性和嵌入性,为此所选这些涂层材料很容易与轴颈磨合,而不容易黏合。此外,轴承合金材料具备强度低特点,通常将其铸造在钢、铸铁或青铜等材质的轴承衬套基体上作为轴承涂层[4]。为此,轴承衬套也就不能采用独体制造。

2.2 轴承衬套基体材料

轴承衬套基体材料,即轴承合金支撑材料,目前工艺技术中轴承衬套基体材料主要以08A1#、08F#、08#、10A1#、10#钢或工业铸铁为主选。由于轴承衬套应具备较好的韧性,以承受较大的载荷和一定的振动,并与合金层有足够的黏合度,以防止轴承衬因黏结不良而脱落。但是实际加工工艺中,常用的衬套主体材料多以低碳钢为主。但低碳钢含碳量过高时,基体与轴承合金之间的黏合就会受到影响,进一步也就降低轴承抗疲劳性能。此外,低碳钢材质表面硬度不高,不利于轴承衬套的加工,以及不利于轴承衬套与基体浇铸之间的黏合。为此,在设备加工厂,轴承衬套基体材料还是以20#钢、ZG450铸钢或铸铁为主选材料。

3 润滑油的选择

一般情况下,滑动轴承油膜主要依靠润滑油来建立。由润滑油所建立的轴承油膜具备润滑、冷却轴承和减振缓冲作用,有效带走因摩擦所产生的热量,确保轴承处于较佳工况中运行,同时清洁轴承锈迹和因工作环境带入灰尘颗粒物[5]。基于上述内容,润滑油膜的建立直接影响到轴承运行工况和使用寿命。因此,滑动轴承的加工润滑油的品质和润滑装置选择也是极其关键重要。

通常轴承润滑油主要以黏度作为监视性能指标。所谓黏度是液体流动内耗性能的表征,也是反映了润滑油承受变形的能力。而对于高黏度润滑油存在内摩擦阻力大的缺点,但是具有在高负载压力下不易压挤溢出和对建立动压或静压油膜有利等优点[6]。一般情况下,润滑油黏度会随着温度发生改变,温度越高其黏度反而越低。综上所述,黏度性能指标就成为轴承加工中润滑油选择的关键指标。

在润滑油选择通常基于以下要求:

一是若所加工的轴承类型为动压或静压滑动轴承,以及一些高速轻载的滑动轴承,在润滑油选择上以低黏度润滑油为主,其主要原因是有利于降低摩擦所产生的热能。

二是若所加工的轴承类型为轴承表面粗糙度较大或表面未磨合,在润滑油选择上必须以高黏度润滑油为主。

三是对于一些长期低速、重载运行工况的轴承,在润滑油选择上要以高黏度润滑油为主,以便稳定的动压油膜建立。

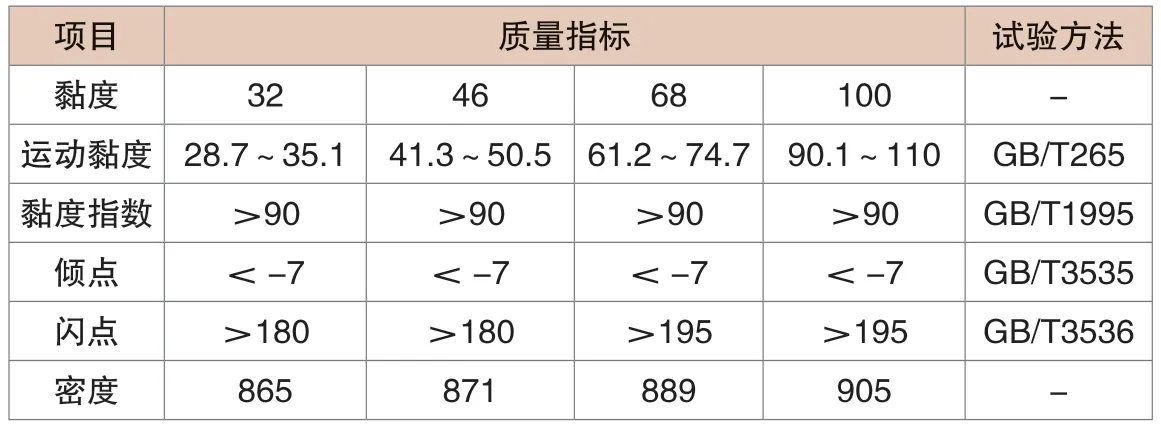

目前,机械设备行业在轴承润滑油选型还是以32#和46#汽轮机油为主选。其中,32#汽轮机主要用于高速电机轴承,46#汽轮机油主要用于低速电机轴承。目前,常见的几种轴承润滑油的性能参数见表1。

表1 润滑油主要性能参数规范表

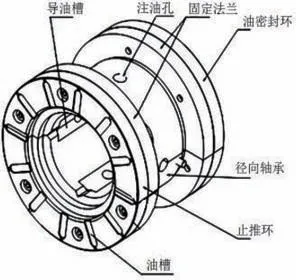

4 止推滑动轴承概述

止推滑动轴承包括径向轴承由分体的上轴承衬套和下轴承衬套扣合而成,如图1所示,在径向轴承的两端分别装配加工有固定法兰,在法兰的外侧设有与法兰的挡块连接的油封圈。此外,在径向轴承的中部设有注油孔,在内壁上相应的注油孔处设有导油槽。在径向轴承内端法兰外侧装有半环形止推环,止推环外侧还镀有钨层,在转子对应止推环外侧也装设有法兰。当径向轴承内端法兰外侧装有半环形止推环,与转子装设的法兰盘配合使用,此时的滑动轴承既可以实现止推功能。此外,当卸下径向轴承内端法兰外侧装有半环形止推环时,也可作为普通滑动轴承使用。

图1 止推滑动轴承图

5 零部件的加工与安装

5.1 径向轴承衬套

径向轴承衬套结构如图2所示,通常径向轴承衬套采用圆柱形滑动轴承的形状所加工,并用双宽钢球带支架将其定位在轴承座上。这样有利于承受较大的轴向载荷和径向载荷的优势,而且有自动调心的自适应特点,此外可以弥补安装和生产的误差,实现安装和维护方便快捷的特点。基于双支撑球面接触面积大的特点,所产生的动压油润滑膜热量可以均匀通过轴承衬套传递到轴承座表面,实现较佳的散热作用,进一步降低滑动轴承运行温度,确保运行工况安全可靠。并且通常采用轴承衬套锻钢或铸钢加工而成,所以在采用机械加工前都会进行脱氢处理。由于滑动轴承的轴承表面采用抗腐蚀的锡基巴氏合金材料,利用机械离心铸造机将其铸造附加到轴承衬套的内表面后,通过超声波和渗透缺陷无损检测进行检查,这样就可以更加可靠地确保所选的锡基巴氏合金与瓦基合金之间的结合力。

图2 径向轴承衬套结构示意图

5.2 止推轴承衬套

推力轴承衬套结构如图3所示,一般止推轴承衬套采用弹性圆柱支撑瓦结构所加工,依靠碟形弹簧作为其支撑。所选的碟形弹簧可以在支撑、缓冲和自适应定心方面起到较好作用,此外在瞬时冲击力也非常有利。止推轴承衬套的定位主要依据小圆柱与轴瓦端面之间的距离,在加工过程中为了后期安装和维护的便利,通常让每个止推轴承衬套独立单元结构。在加工上还需保证润滑油流量较大,这样有利于更好地冷却轴承衬套,进一步保证推力轴承运行性能稳定。轴承衬套基体主要以锻钢或铸钢材质为主,所以在机械加工前也会采用脱氢处理。止推轴承衬套承表面也是采用抗腐蚀的锡基巴氏合金材料,并通过重力铸造到衬套表面,同样采用超声波和渗透缺陷无损检测进行检查,目的也是保证锡基巴氏合金与轴瓦合金之间的结合力。

图3 推力轴承衬套结构示意图

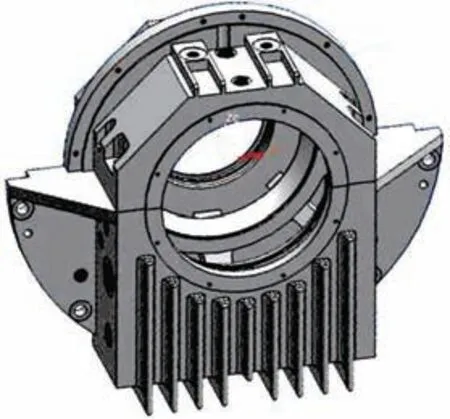

5.3 轴承座

轴承座结构如图4所示,通常会选择将轴承座改造成带有散热筋的安装形式,散热筋有两个功能:散热和加强轴承座的整体阻力。球形双支撑结构避免了载荷下的应力集中,对表面进行内部和外部清洁,可保证轴承座不会产生应力变形。

图4 轴承座结构示意图

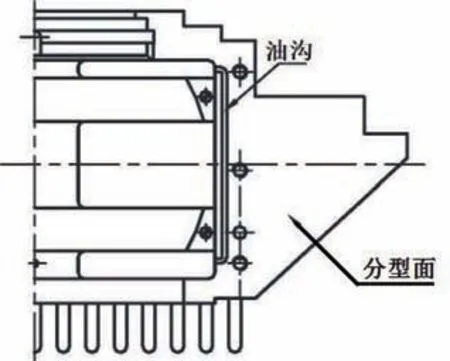

但是,轴承座采用的是分体式结构设计加工,因此结合面顶部和底部表面之间的空间是轴承密封的关键。分型面表面是中分面滑动轴承上下半的结合面,运行中漏油主要原因就在于与垫片有关的轴承座分型面的表面,其中轴承座分型面的表面如图5所示。所以,在加工工艺中必须确保上下分型面的表面光洁度达到1.7,通常间距以≤0.06mm 范围控制,间距大小将会直接影响轴承内润滑油的密封。因此,轴承座上下间距的表面必须确保高光洁度和平整度。

图5 轴承座分型面

其中影响间距表面间距的主要因素有以下两方面:

一是加工精度低。在以往的传统轴承座加工工艺中,由于一些加工设备或者工艺的落后的弊端,导致上下轴承座分型面表面的加工精度不足,无法准确控制分型面表面之间的距离。

二是轴承座铸件质量差。轴承座铸件通常选用灰铸铁或球墨铸铁材质,如果在内部残余应力没有完全释放的情况下,此时对轴承座进行检修或者改造,此过程中就容易导致轴承座铸件产生不同的走样,对轴承座铸件质量影响不可避免,这也是导致轴承座分型面表面距离过大的原因之一。

一般情况下,需要将加工的轴承座提前与厂商进行沟通,严格把控其加工工艺质量全程管控控制;其次根据实际需要对轴承座加工工艺加以改进,增加形位公差控制,提高分型面的光洁度;同时增加油沟,确保分型面具备漏油防护。经过工艺改进最终改进后轴承座分型面剖面结构图如图6所示。

图6 改进后轴承座分型面剖面结构图

综上所述,本文中对止推滑动轴承与径向轴承衬套是通过卡簧膨胀的方式安装的,而卡簧安装方式比较费时费力;而且此次止推轴承的润滑油路并未做到独立供油,而是通过注油孔与径向轴承衬套的导油槽共用润滑油路。这就需要依靠安装在径向轴承衬套两端的挡油板辅助来保证润滑油量。因此,为此还需要进一步改进止推轴承的安装方式和提供独立的止推轴承油路,这对提高滑动轴承运行、维修维护、稳定性和精度起到极其关键性作用。