SF6断路器湿度超标处理分析与判断

2022-09-21中国南方电网超高压输电公司梧州局李敬明

中国南方电网超高压输电公司梧州局 李敬明

通常SF6设备的气体中都含有微量水分,水分多少直接影响SF6气体的使用性能,气体中的水分一般以水蒸气的形式存在,当温度降低时,将凝结成液态的露水附着在零件的表面,可能造成绝缘件的沿面闪络而引起放电,而且SF6气体会在电弧作用下与水分发生反应,产生强腐蚀性和毒性杂质,影响断路器的安全运行。

检修现场发生断路器内部湿度超标后,必须立即采取措施控制气室内水分含量,为快速处理缺陷,往往通过对气室抽真空、利用干燥空气对气室进行冲洗等方法来减少断路器内部水分含量。现有研究主要集中在对湿度超标的原因进行分析,对不同处理方式下湿度的变化规律及成因缺乏了解,导致处理过程中使用的处理方法不准确,最终经过长时间的处理也未解决故障,影响设备的正常投运,所以了解湿度超标后不同处理方式下湿度的变化规律及成因对处理措施的制定显得十分重要。

1 情况简述

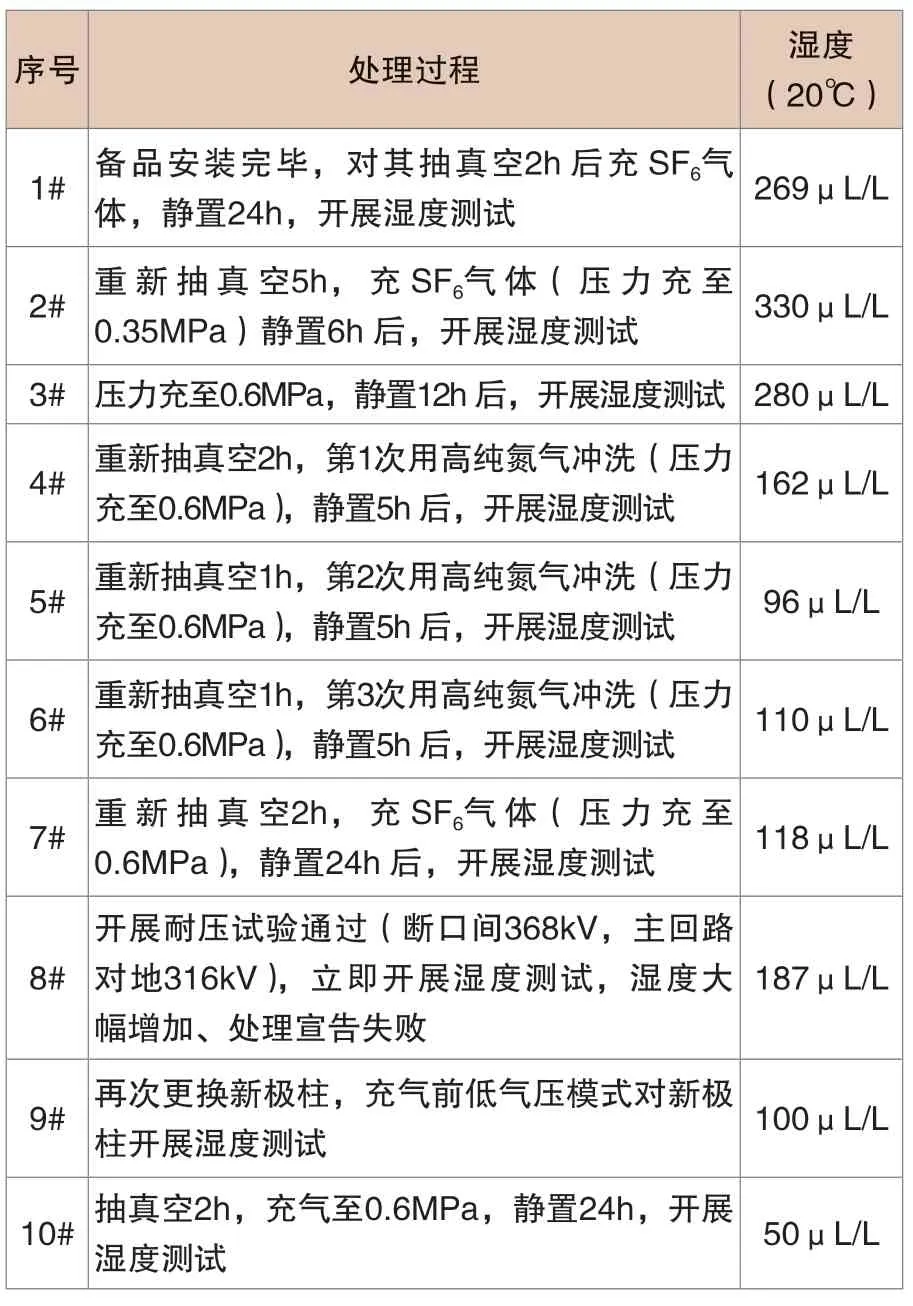

2021年11月20日,检修人员发现一相220kV 单断口瓷柱式断路器回路电阻超标,随即利用备品对故障断路器极柱进行更换,由于备品保管不善或更换作业流程疏漏,导致更换后的SF6断路器水分超过行业规程要求(新安装断路器灭弧室气室湿度应不大于150μL/L),湿度超标后由于无其他备品更换,通过长达96h 的处理,最终未解决断路器气室的湿度超标缺陷,采取了再次更换备品的方式,造成设备长时间无法投运,处理经过及各处理方式下的测试数据见表1。

表1 缺陷处理经过

2 气室内水分的变化规律

SF6断路器内部的水分主要来源有以下几个方面:断路器内部及内绝缘处理不良,含水量较多;新气本身含有的水分超标;装配工艺中带入,密封结构不良导致外部水分进入;设备检修时,充气管道附着的水分[1]。水分进入气室内部后,水分会吸附在分子筛吸附剂、绝缘拉杆、其他金属及电瓷部件表面,随着外部环境温度、气室内部压力的变化,这些部件水分的吸收与析出直接影响气室内湿度的变化。

2.1 分子筛吸附剂的吸附作用变化规律

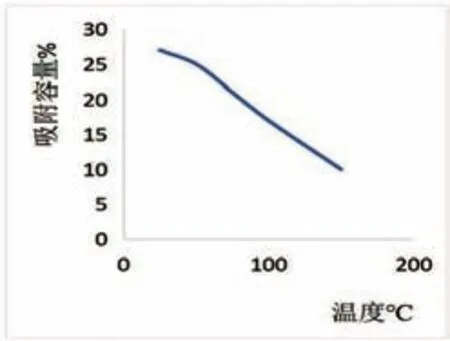

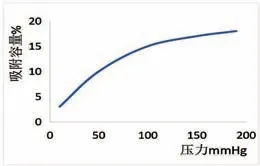

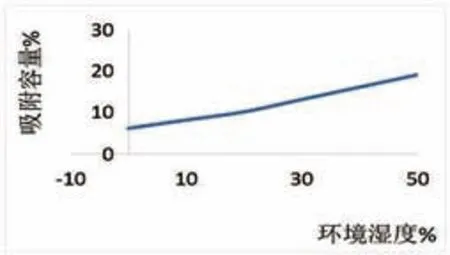

分子筛具有较强的吸水性,其吸附水分后,吸附能力会大大降低甚至消失。吸附是一种把气态和液态物质(吸附质)固定在固体表面吸附剂上的物理现象,这种固体(吸附剂)具有大量微孔的活性表面,吸附质的分子受到吸附剂表面引力的作用从而固定在上面[2],分子筛吸附剂吸附水分的能力受温度与压力的影响变化,在低温的情况下吸附能力增加,在高温的情况下吸附能力减小,变化规律如图1所示。随着压力的增大,吸附水的量也是在增加的,变化规律如图2所示。吸附剂的吸附量和周围的环境也有关,周围环境的湿度越大,吸附量就增大直到饱和,变化规律如图3所示。因此,在吸附时,要使压力升到最高,温度降到最低。解吸时,则要使压力降到最低,温度升到最高。

图1 吸附容量与温度的关系

图2 吸附容量与压力的关系

图3 吸附容量与环境的关系

当断路器内部湿度超标预示着分子筛吸附剂已接近饱和状态,无法进一步起到吸附水分的作用。而分子筛吸附剂中的水分是以分子状态存在的,无法通过抽真空去除,处理过程中也表明加长抽真空时间也难以去除断路器内部的水分,但随着灭弧室内温度的上升分子筛吸附剂会有部分水分析出,主要是环境温度的变化导致的吸附剂水分析出,由于现场难以采取措施提高灭弧室的温度,分子筛吸附剂吸附容量达到饱和后只能通过更换吸附剂处理。

2.2 绝缘拉杆中的水分变化规律

绝缘拉杆的材质主要为玻璃纤维、聚酯纤维及芳纶纤维、环氧树脂为基体的复合材料组成[3]。材料密度较大,内空隙较小,出厂安装时也需先进行烘干处理,其受潮后水分需在热作用下才能析出,主要受外部环境温度的影响。在强电场的作用下,水分的析出与外施电压成正比。

上诉案例中处理合格后的断路器气室湿度在耐压试验后湿度增长80%,与绝缘拉杆的受潮有直接关系,因支柱瓷瓶与灭弧室之间的气道孔较小,灭弧室与支柱瓷瓶间的气体尚来不及交换,整体对地耐压主要考验的是绝缘拉杆的绝缘强度,此时立即开展湿度测试,所测湿度主要为支柱瓷瓶气室中的水分,水分为绝缘拉杆析出。

2.3 金属表面及电瓷部件的水分变化规律

由于金属及电瓷部件的亲水性,水分主要存在金属及电瓷部件材料表面,通过抽真空及高纯氮气冲洗,容易将表面的水分带出,其主要受真空静置时间,高纯氮气冲洗的次数变化。

3 处理方式分析与判断

3.1 抽真空处理

具体方法为将气室抽真空至133Pa 以下,使气室内部为负压,通过长时间静置,一般静置时间不小于8h,使内部零部件吸收的水分得到释放,然后再进行抽真空,将释放的水分排出。

断路器内部湿度超标后,往往预示着内部零部件必定也吸附了一定的水分,这些水分很难通过短时间抽真空的方法全部清除,因此相当一部分的水分仍会吸附在零部件中。由于零部件中的水分含量往往大于干燥SF6气体中的水分含量,在使用过程中就会慢慢地向SF6气体中排放。当温度增加时,分子热运动加速导致零部件中放出的水分增加,使气体中的含水量增大;温度降低时又可能从气体中吸附一部分水分,使气体中的水分含量减少[4]。

抽真空处理只能去除原先预充气体中的水分,或金属及电瓷部件表面水分,对绝缘拉杆吸附的水分很难通过短时间的抽真空去除。而分子筛吸附剂中吸附的水分是以分子状态存在的,无法通过抽真空去除。

现场抽真空时间1h 左右,若抽完真空后湿度仍然超标,重新抽真空的意义不大,上诉案例中第一次抽真空2h 与第二次抽真空5h 后对湿度进行测试,数据结果变化不大,抽真空时间的长短对水分的排出效果不明显。

3.2 高纯氮气冲洗

具体方法为将气室充入高纯氮(含氮99.999%)至额定压力,保持不小于2h,然后放出氮气,在氮气的充入和释放过程中,将气室内部水分带出。案例中采用高纯氮气冲洗可以减少气室内水分含量,高纯氮气自身湿度在30~40μL/L,由于氮气的高分子扩散性,与内部水分交换,可以带出部分水分,带出水分的多少与冲洗的次数及环境温度成正比,环境温度高时,带出的水分相较于温度低时多,但在高纯氮气冲洗3到5次后,会再次达到平衡,难以继续带出水分。现场曾考虑将氮气加热后充入,但对灭弧室密封件的耐热程度缺乏了解,最终未实施。

高纯氮气冲洗对水分超标有一定作用,效果与冲洗的次数、环境温度有联系,但无法根治水分超标,现场实际中经常发生经此方法处理,投运1到2个月后湿度再次超标的情况。处理方法需更换吸附剂后持续观察后续湿度变化情况。

3.3 耐压试验后再次超标

案例中处理合格后的断路器极柱湿度在耐压试验后湿度增长80%,与绝缘拉杆的受潮有直接关系,因支柱瓷瓶与灭弧室之间的气道孔较小,耐压结束后,灭弧室与支柱瓷瓶间的气体尚来不及交换,整体对地主要考验的是绝缘拉杆的绝缘强度,此时立即开展湿度测试,所测湿度主要为支柱瓷瓶气室中的水分,大幅增高的水分为绝缘拉杆析出。

对于无并联电容的断路器,此时可开展断路器介损测试进一步验证绝缘拉杆受潮情况,因传动拉杆的介损受周围介质中的水分影响较大,同一温度下对应不同的水分含量,绝缘拉杆会有不同的介损,实测表面,断路器的介损主要集中在绝缘拉杆,故测断路器介损可以获得绝缘拉杆的介损。

绝缘拉杆是断路器内部最重要的传动部件和绝缘部件,位于内部高低电位之间,对其机械性能和绝缘性能都有极高的要求,若多方面试验结果判断绝缘拉杆受潮严重,断路器存在运行中爆炸的风险,此时不能投运需返厂对极柱进行处理。

3.4 更换吸附剂、重新烘干

此时经过多次抽真空处理、高纯氮气冲洗后依旧无法将湿度控制在标准要求范围内,需采用更换分子筛吸附剂和烘干的方法。由于分子筛吸附剂的作用是保证断路器长期运行中吸收水分及分解产物,确保长期运行不超标,并不是水分处理的控制手段,这也是很多断路器通过更换吸附剂将湿度控制在标准范围内,但运行一段时间后湿度再次超标的原因,因为受潮的其他零部件并未得到烘干处理,此时需对受潮零部件进行烘干处理,但由于受现场条件所限,难以具备打开220kV 及以上电压等级灭弧室的条件,往往直接采用返厂处理的方式。

4 结论

一是更换断路器极柱前,保管良好的极柱中一般含有微正压,首先应采用具备低气压测试模式的SF6水分含量测试仪先行开展湿度测试,实际测试表明,保存完好的备品湿度不大于150μL/L,否则应对灭弧室采取更换吸附剂的方式先进行处理,然后抽真空处理,高纯氮气冲洗,若经过处理后仍无法将湿度控制在合格范围内,说明备品受潮,不能直接使用。

二是当运行中的灭弧室湿度超过300μL/L 后,抽真空方法无法彻底处理水分,需更换吸附剂。对于现场无法更换吸附剂的设备,高纯氮气冲洗可以带出部分水分,能暂时将湿度控制在300μL/L 内,但经验表明经此处理方式下的断路器在运行一段时间后会再次出现湿度超标的情况,建议立即处理。若是新安装的灭弧室,则不具备处理价值。

三是高纯氮气冲洗处理合格后的断路器极柱,需开展断路器断口间及整体对地耐压试验,若耐压试验后湿度再次超标,可同时开展断路器介损测试,根据测试结果可判断绝缘拉杆受潮,此时设备运行有爆炸的风险,需返厂处理。