塑料包装废弃物的化学回收技术研究进展

2022-09-21宿健李佳慧方长青杨曼楠江志伟

宿健,李佳慧,方长青,b,杨曼楠,b,江志伟

新材料技术

塑料包装废弃物的化学回收技术研究进展

宿健a,李佳慧a,方长青a,b,杨曼楠a,b,江志伟a

(西安理工大学 a.印刷包装与数字媒体学院 b.机械与精密仪器工程学院,西安 710048)

以聚烯烃和聚对苯二甲酸乙二醇酯(PET)为研究对象综述近5年来塑料包装废弃物的化学回收技术,以期为塑料包装废弃物的资源化技术发展趋势提供参考。通过收集与整理相关文献,阐述聚烯烃类以及PET包装废弃物的化学回收方法、常用催化剂、反应装置等,分析催化剂、反应装置、反应温度等条件对产物收率、成分的影响。未来短期内柔性包装材料仍然会以聚烯烃、聚酯等传统石油基材料为主。化学回收是废塑料资源化的一种重要手段,传统催化剂的改良、新型催化剂的开发以及反应装置的优化将是该领域未来的研究重点。

塑料包装废弃物;化学回收技术;聚烯烃;聚对苯二甲酸乙二醇酯

包装起着保护产品、方便运输、促进销售和方便消费者使用的重要作用,是现代社会不可或缺的组成部分。包装行业发展迅速,2019年全球包装市场产值达9 147亿美元,自2015年以来产值增长了8.4%,而且还将进一步增长。随着网络购物、外卖等行业的迅速发展,包装材料的消耗量与日俱增,据统计,在商品包装中塑料占比约为64%[1]。在包装使用的塑料材料中,大部分仍然以传统的聚烯烃以及聚酯材料为主。自2019年发生新冠疫情以来,口罩、防护服、核酸检测试剂等一次性防疫物资的大量需求进一步提高了一次性塑料包装制品等塑料产品的消耗量[2]。这些数量巨大的塑料包装废弃物已经造成了严重的环境污染,给环境保护带来了严峻的压力。但这些以石油为原料的废弃塑料制品又是一种潜在的可利用资源,因此,塑料包装废弃物的回收再利用显得尤为重要[3]。

从国家统计局数据来看,2019和2020年全国塑料制品产量分别达到了8 184.2万t和7 603.2万t,仅用于包装的塑料就占约2 000万t以上[4]。塑料的性质稳定,难以在短时间内自行降解,塑料废弃物进入环境中,经历机械作用、老化或化学风化后,形成的微塑料颗粒会对包括人类在内的生物的健康产生不可预估的影响。

目前,塑料包装废弃物的回收及处理方法主要有填埋、焚烧、再生利用、光降解、生物降解以及化学回收等方法。化学回收是废塑料资源化的一个重要方向,是指通过热裂解、催化裂解、氢化裂解、混合裂解,以及醇解、水解、氨解等方式将不同类别的废塑料转化成为燃油、燃气、蜡和其他工业原料[5]。

文中综述了聚烯烃、PET两类在包装中大量应用的塑料的化学回收技术最新进展,展望了未来废塑料化学回收技术的发展趋势。

1 聚烯烃类包装废弃物的化学回收技术

表1列举了几种包装中最常用的塑料材料的特性及其在包装中的应用,其中绝大多数塑料制品为一次性使用。聚烯烃的裂解是最主要的化学回收方法,指在惰性氛围中加热塑料至一定温度,使其解聚,生成燃气、燃油或蜡等产物,实现资源化再利用。裂解可进一步分为热裂解、催化裂解、氢化裂解以及与其他物质共裂解等[6]。

1.1 热裂解

热裂解指在没有氧气的情况下不借助其他手段,单纯通过加热来解聚聚合物材料,根据不同塑料的性质,热裂解的温度一般为300~900 ℃,热裂解后会生成固体残渣和挥发性物质,挥发性物质包括烷烃、烯烃、环烷烃在内的可冷凝的烃油,以及不可冷凝的高热值气体[6]。塑料产品在热裂解过程中受多重因素的影响,如升温速度、反应器类型、温度等。

一般来说,较快的加热速率会增加重油组分的含量、焦炭产量和气态产物的比例,较慢的加热速率有助于形成大分子量的芳烃和脂肪族[7]。Das等[8-9]对由LDPE、HDPE和PP组成的废弃包装塑料以1 ℃/min的速率进行加热,研究裂解温度对产物的影响。实验表明,随着热裂解温度的升高,液体产物的产量增加。Maniscalco等[10]在3种不同的温度(420、450、500 ℃)下,研究了回收的LDPE与PP混合物的热裂解,随着温度从420 ℃升至500 ℃,液体产率从42%增加到62%,但固体产率从21%降至5%。

另外,由于聚氯乙烯中含氯,不利于产物的应用,因此对混合塑料裂解产物进行脱氯也是一个重要的研究方向。Wang等[11]在热解温度为500 ℃、载气流速为40 mL/min、塑料粒径为0.1~0.15 mm的条件下,提出了一种混合塑料快速热裂解与水热脱氯预处理相结合的方法,用于生产低氯燃料。结果表明,高热解温度、高载气流量和小粒径有利于将可冷凝产物中的有机氯转化为气态产物中的无机氯。由于水热预处理的脱氯效率为99.9%,能显著降低热解产物中的氯含量,所以当热裂解过程与水热预处理相结合时,热裂解可以获得更高的可冷凝产物产率和更多的C5—C9组分。

塑料本身的分解温度较高,因此单纯的热裂解能耗较大。影响产物收率及成分的主要因素有裂解温度、升温速率、反应器类型等。在高温下,聚烯烃通过链断裂反应分解成自由基,这些自由基通过分子内或分子间的氢转移进行重组。低温有利于分子内氢的转移,导致烯烃的形成,而温度升高则有利于分子间氢的转移,导致更多的链烷烃形成[8]。目前,用于热裂解的反应器主要为间歇式和半间歇式反应器,如何提高温度的均匀性防止局部过热产生焦炭是需要解决的关键问题。

表1 包装常用塑料的特性及应用

Tab.1 Characteristics and application of commonly used packaging plastics

1.2 催化裂解

与热裂解相比,催化裂解能在一定程度上降低反应的活化能,缩短反应时间,并降低反应的温度[12]。从经济角度来看,催化裂解最有希望发展成为商业回收塑料废弃物的工艺。常用的催化剂类型有天然沸石、分子筛催化剂(ZSM–5、HZSM–5、HY、USY等)、金属氧化物和其他新型催化剂等,影响催化裂解的主要因素是催化剂类型和裂解温度,反应器类型对裂解反应也有一定程度的影响。

Sriningsih等[13]将天然丝光沸石经酸处理,并加载Ni、Ni–Mo、Co和Co–Mo金属离子后用于LDPE的催化裂解。Ni、Ni–Mo、Co和Co–Mo空的d轨道可以接受吸附物的电子对。Ni、Ni–Mo、Co和Co–Mo金属中的酸位为路易斯酸位,酸量的增加以及金属离子的掺杂可以提高裂化反应的活性。Pyo等[14]研究了催化剂结构、酸度和HZSM–5中Ga的添加量对PP裂解的影响。结果表明,与沸石催化剂相比,Ga的加入明显降低了反应温度和活化能,并产生了更多的芳烃。潘星成等[15]以ZAM–5分子筛为基础,研究催化裂解废PP生产低碳烯烃、副产物轻质芳烃的过程时也有同样的发现,高硅铝比ZSM–5分子筛催化剂具有较低含量的强酸和弱酸中心,因此能提高产物中低碳烯烃的含量。Wang等[16]将PS在超稳定Y沸石(USY)上进行催化转化,以定向生产苯和乙苯。研究结果表明,催化剂类型对产物中芳烃的分布有很大影响,具有高比表面积、大孔径和丰富强酸中心的催化剂易催化生成乙苯和苯。当硅/铝摩尔比为5.3时,催化剂的存在使乙苯的生成显著增加了约33.2倍,产率提高率最高达到401.8%。Fekhar等[17]研究发现,使用不同比例的催化剂混合物对城市塑料废弃物进行催化裂解时,沸石含量高的催化剂混合物可显著提高气体产率,例如Ni/ZSM–5和Ni/SAPO–11。由于ZSM–5具有更大的孔面积和更高的硅/铝比,当含有ZSM–5组分时,裂解产生的气体产率更高,而当含有SAPO–11催化剂时,裂解产物的残渣率则相对更高。

Ukarde等[18]利用催化热液化技术(CTL),使用一种掺杂Cu的TiO2催化剂将不同类型的聚烯烃废塑料转化为烃油,产油率大于80%。Cai等[19]开展了一系列铁基催化剂催化PP裂解的研究,研究发现Fe/Al2O3催化剂可导致较高的碳沉积率,沉积碳中包括65%以上的高价值碳纳米管;使用Fe/SiO2催化剂可获得分散更为均匀的碳纳米管;Fe/TiO2催化剂能促进碳纤维的形成;使用Fe/ZSM–5催化剂可获得富含芳烃的液体。这些结果表明,载体不仅是一种惰性结构底物,其性质可能会显著影响催化剂的催化性能。

此外,除天然沸石、分子筛、金属氧化物等常用催化剂,近年来还有一些新型催化剂用于废塑料的裂解。Sangpatch等[20]以白茅草为原料制备了Al–Si催化剂,催化HDPE、LDPE、PET、PP和PS等一系列混合原料裂解,结果表明,该催化剂在缩短反应时间的同时,提高了塑料裂解油的收率。Su等[12]采用AlCl3–NaCl共晶熔盐作为催化剂对废PE进行催化裂解,并对其催化活性进行了研究,研究认为AlCl3–NaCl与传统催化剂不同,在裂解反应过程中其呈液态,能够均匀地与聚合物熔体接触,从而提高催化效率。

催化剂的使用对反应容器提出了更高的要求,传统催化剂多为固体分子筛,而聚合物熔体黏度较大,为了保证与催化剂的充分接触,催化裂解大多使用固定床、流化床等裂解装置。与间歇式反应器不同,流化床反应器具有良好的热传递性能,然而,该反应器也有不足之处,如存在床内层和催化剂颗粒的磨损、催化剂脱流、催化剂用量大和液体产率低等问题[21]。Salaudeen等[22]在流化床反应器中热解HDPE,实验在500 ℃下进行,研究了橄榄石作为床层添加剂的效果。研究结果表明蜡是主要的裂解产物,橄榄石的加入提高了蜡的产率,产物中蜡的质量分数为45.6%~66%,并且有利于烯烃的生成。Mandviwala等[23]研究了在流化床反应器中过渡金属氧化物诱导的氧输运对HDPE热化学转化的影响。以Fe2O3为氧载体,研究结果显示床层表面氧化铁的存在对产物分布有重大影响,在含有Fe2O3的床料中,轻烯烃和石蜡的形成受到抑制,而芳烃、积炭、CO和CO2产量随着Fe2O3含量的增加而增加。

总体而言,单纯热裂解所需温度较高,产物成分受反应温度和升温速率影响较大。使用催化剂在一定程度上能降低反应温度,提高反应速率,而且通过选择不同的催化剂类型还可以在一定程度上调控产物成分。在催化剂的使用上仍存在一定的问题,比如催化剂用量大,催化活性有限,因聚合物熔体黏度大而使其不易在催化剂孔道中扩散,传统分子筛催化剂易因结焦堵塞孔道而失活等,因此,通过在催化剂中加载金属离子、调节催化剂的硅/铝比、调控分子筛孔道结构等是传统催化剂研究的重点。另外,开发新型的催化剂,如液态熔盐催化剂、离子液体催化剂等也是废塑料催化裂解的重要发展方向。

1.3 超临界水法

超临界水的温度和压力分别高于374.2 ℃和22.12 MPa,超临界水的特殊物理化学性质使其在处理塑料方面有很大的潜力[24]。采用超临界水可以在不使用催化剂的条件下使塑料快速地降解为单体或低聚体,同时不会对环境产生二次污染,是一种高效环保的回收利用方法[25-26]。

Bai等[27-28]研究了耐冲击PS在超临界水中的液化和气化过程,实验是在石英管中进行的。研究结果发现超临界水法可以克服传统裂解过程中聚合物导热系数低、熔体黏度大等问题。液体产物的主要成分是甲苯和乙苯,还发现了碳微球副产物。Song等[29]利用超临界水在425 ℃条件下处理来自快递包装袋的废塑料,该包装袋的主要成份为PE,研究表明,该方法不仅能够将废塑料转化为烯烃和烷烃,还能有效去除塑料中的塑化剂等助剂。

超临界水法也是未来废塑料处理的一种有效手段,但高温高压的操作条件对处理设备提出了更高的要求。

1.4 共裂解

近年来,随着石油资源的短缺,越来越多的研究人员致力于从其他可再生原料或废弃资源中获得能源。例如通过生物质材料(木材、秸秆、藻类、废弃油脂、纤维素、废纸等)、煤焦油、废机油、橡胶等材料的裂解获得能源。聚烯烃是一种含氢量相对较高的碳氢化合物,与这些物质共裂解可为这些材料的裂解提供氢源,获得更高质量的燃料。普遍认为塑料和生物质共裂解时,塑料可以提供氢源与生物质裂解产生的含氧化合物进行反应,起到储存和提供活性自由基的作用,降低液体油的含氧量、酸值等,提高液体油的品质[30]。

Wang等[31]研究了在微型间歇反应器中纸、塑、铝复合的废利乐包装在亚/超临界水中的液化反应,通过改变温度、压力、停留时间以及进料浓度等研究外部因素对生物油产率的影响。其中温度是影响生物油产率的重要因素,随着温度的升高,生物油产率随之升高,当温度超过360 ℃时,生物油产率则会下降。Fekhar等[32]以废塑料和纸张混合物为原料进行共热解,对比了使用间歇式和管式2种不同的反应容器时的裂解反应。

目前生物质与塑料共热解所得燃油仍存在热值低、存储不稳定等问题,故有人通过高压、加氢或利用分子筛类催化剂进行催化等手段加以改善。Suriapparao等[33]以稻草、甘蔗渣、PP、PS为原料,通过微波共裂解,并利用HZSM–5进行催化,可以生产出与常规燃料油具有相似性能的除氧生物油,PP与生物质混合物裂解产生的生物油含有C8—C20范围内的脂肪族和芳烃,而PS与生物质混合物裂解产生的生物油主要含有苯乙烯、乙苯和异丙苯等。这一过程对将农业残留物和废塑料转化为燃料和中间体有重要意义。Park等[34]用一系列微孔催化剂(HBeta、HZSM–5、HY)将木塑复合材料与PP、PE共裂解,研究发现,微孔催化剂的孔隙大小可以影响裂解产物的成分,如HY孔径较大,产物中有大量的焦炭,而HBeta、HZSM–5孔径相对较小,产物中芳烃的含量较高。共热解过程中,并不仅局限于单个种类催化剂的使用,还存在多种催化剂混合用于聚烯烃和生物质的共裂解,如Wang等[35]用CeO2/γ–Al2O3和HZSM–5 2种催化剂共同催化竹锯末和废塑料裂解,以提高裂解过程中芳烃的产量,其中催化剂和生物质的质量比对催化结果有重要的影响。张东红等[36]对玉米秸秆进行酸洗、Ca2+浸渍等预处理后与HDPE混合,随着Ca2+含量的增加,经过处理的玉米秸秆热解失重峰向低温方向发生移动,在HDPE分解前期,HDPE可通过氢的转移向经过处理的玉米秸秆供氢,促进HDPE自身分解;而在HDPE分解后期,经过处理的玉米秸秆热解生成的炭会抑制HDPE的分解。

1.5 裂解装置

反应器的类型决定了体系的传热过程、混合过程、气相和液相停留时间,以及初级产品逸出的质量等。在实验室规模的热裂解反应中,已有各种各样的反应器用于聚烯烃的裂解。常用的反应器类型有间歇或半间歇式、固定床、流化床、喷动床、循环球,以及基于微波或等离子体的反应器等。固定床反应器设计简单,投入低,催化剂粒径不受限制,但在固定床反应器中催化剂和热载体与原料直接混合会带来催化剂烧结、阻塞,以及在整个反应器中无法与原料充分接触等问题。流化床反应器具有良好的传热性能,温度易于控制,可以实现固体物料的连续输入和输出。喷动床反应器是一种特殊的流化床,可设计为间歇式或连续式。喷动床反应器具有高的热传导效率、传热均匀、保留时间短、条件易于控制,以及反应物与催化剂接触面积大等优点;其缺点为催化剂不能循环使用,对物料粒径有限制以及床层材料易磨损等。微波加热具有速度快、成本低等优点,但在该加热方式下物料不易混合均匀、加热效率受废聚合物的介电性能影响较大,并且难以实现连续反应,对废聚合物粒径要求较严格[37]。

间歇或半间歇反应器因其易于控制反应温度、塑料与催化剂的质量比、反应时间等工艺参数,而成为常用的反应器类型[38]。Zhang等[39]利用带有热载体的半间歇式四转窑裂解包括HDPE、PP和PS在内的塑料,模拟城市废塑料混合物,考察了窑内热载体和废塑料类型对裂解产物的碳分布、液态油产物的性质、产物能量和火用等。研究结果表明通过引燃裂解气为裂解装置中的热载体加热可以提高热解过程的能量和火用效率。塑料混合热解的火用效率和能量效率分别为60.9%~67.3%和59.4%~ 66.0%。Al-salem[40]将HDPE在新型间歇式热解反应器中热裂解(温度为500~800 ℃),能获得较高的汽油产率,并且燃油中的芳香烃含量符合市场要求。Das等[9]在半间歇式反应器中通过低温(300~400 ℃)将LDPE、HDPE和PP缓慢热解转化为烃油,热解产物的主要成分为石蜡和烯烃。此外还有一些其他的反应器用于热裂解,如螺杆反应器、管式反应器等。Sekar等[41]采用螺杆反应器裂解法从废塑料中提取了具有更好的燃烧质量的油脂。Wang等[31]使用定制的管式反应器研究了纸塑复合的利乐包装的热裂解,考察了温度(300~420 ℃)、压力(16~24 MPa)、停留时间(5 ~ 60 min)和原料质量分数(5%~40%)对生物油得率、热值和生物油中官能团的影响。

2 PET的化学回收技术

聚对苯二甲酸乙二醇酯(PET)是由对苯二甲酸二甲酯与乙二醇酯两种单体通过直接酯化反应法、酯交换反应法或由对苯二甲酸与乙二醇酯化先合成对苯二甲酸双羟乙酯,然后再进行缩聚反应等合成方法制得。PET大量应用于各类饮料瓶、食用油桶、透明包装盒等。目前PET的化学回收技术主要有醇解、水解、胺解、氨解、糖酵解等。

2.1 醇解

醇解是指化合物在一定条件下在醇介质中的分解。通过改变反应参数(如温度、压力、催化剂、醇类型等)可以获得不同性质的材料,醇解作为一种可靠的回收方法在PET的回收利用方面发挥着重要作用[42]。在醇解过程中,使用的溶剂不同,相应的产物也有所不同。当用甲醇作为溶剂时,高温高压条件下,可将废PET醇解为对苯二甲酸二甲酯、乙二醇和部分低聚物;用乙二醇作为溶剂时,得到对苯二甲酸乙二醇酯[43]。

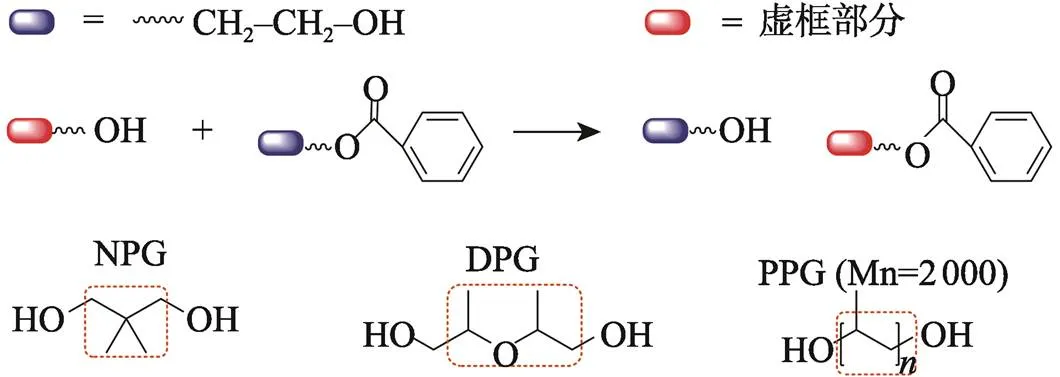

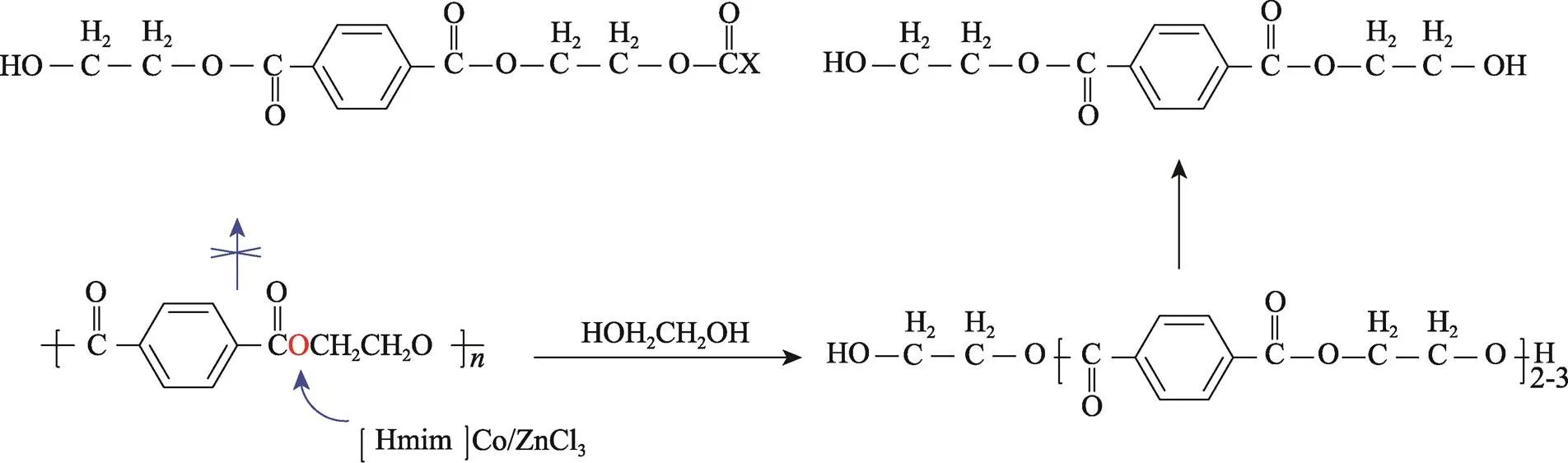

Zhou等[44]使用3种低聚物多元醇用作醇解剂,利用聚乙二醇将废PET转化为低聚物、二聚物和三聚物,这些产物可用于制备水性聚氨酯,醇解过程见图1。另外,一系列咪唑阴离子衍生离子液体也被用作聚酯醇解的催化剂,这种催化剂相较于固体碱类催化剂,更温和也更绿色[45]。Zhou等[46]以2–乙基–1–己醇为溶剂,使用氯化胆碱共晶溶剂将PET醇解,制备对苯二甲酸二辛酯(DOTP)。

图1 PET的醇解过程

2.2 水解

水解是指在不同pH值的水介质中将废弃PET解聚为多聚体和乙二醇。按水解环境不同可以分为酸性水解法、碱性水解法和中性水解法。

2.2.1 碱性水解

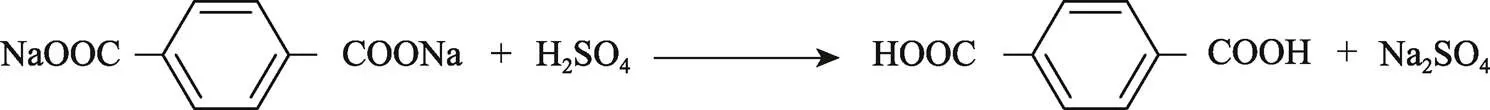

一般碱性水解反应温度为170~180 ℃时获得最佳的产物产率[47]。Bhogle等[48]使用频率为20 kHz的超声波在低温条件下水解PET,PET的碱性水解速率随温度和碱浓度的增加而增加。甲醇溶剂与水溶液相比,以甲醇为溶剂的碱性水解反应可以在低温常压下进行,且水解速率明显高。该研究中,碱性水解分2步进行,见图2—3。第1步是PET的碱性水解,酯键被裂解为对苯二甲酸二钠和乙二醇;第2步是对苯二甲酸二钠被浓硫酸中和,沉淀为对苯二甲酸。Ügdüler等[49]提出一种从废PET中醇碱水解制备对苯二甲酸的新方法。以乙二醇和碱为反应介质,在常压下对废PET进行解聚,制备对苯二甲酸,当碳酸氢钠进行碱解时,在20 min内,乙二醇和对苯二甲酸产品的收率可达到95%。

2.2.2 酸性水解

酸性水解中,浓硫酸是常用的试剂,但浓硫酸具有较强的腐蚀性,同时使用浓硫酸会产生大量无机盐和废水。此外还有硝酸或磷酸等用于PET的酸性水解,使用硝酸时PET酸性水解产物为对苯二甲酸和乙二醇,乙二醇再进一步转化为草酸[50]。

图2 PET的碱性水解第1步

图3 PET的碱性水解第2步

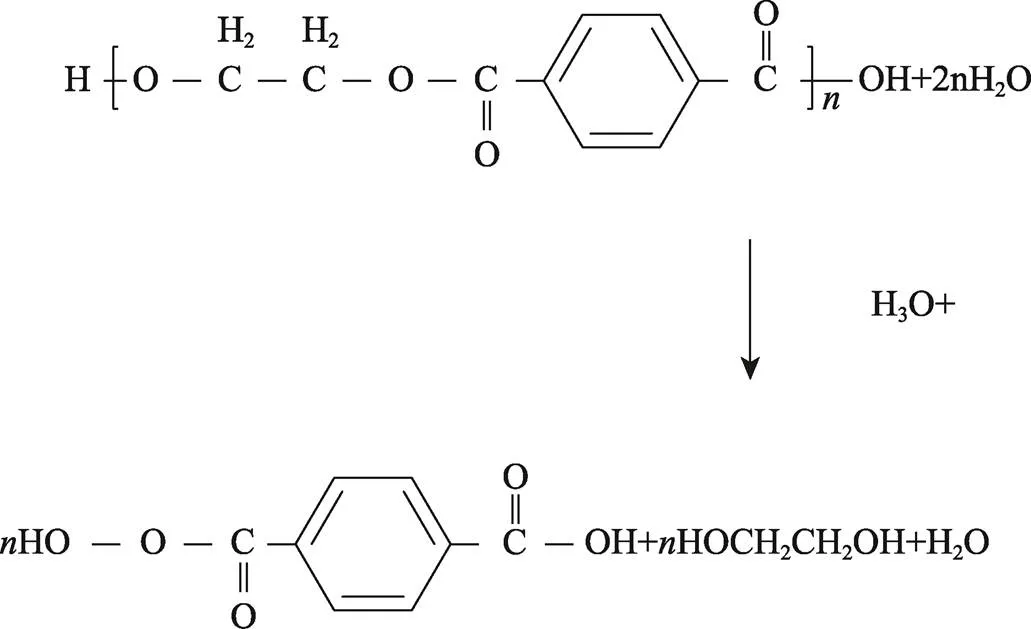

双功能相转移催化剂[(CH3)3N(C16H33)]3[PW12O40]是用于PET废塑料的水解和再生对苯二甲酸的有效方法。产物的产率与PET转化率之间的相关性表明,PET酯键的水解是通过链端断裂机制进行的[51]。Li等[52]采用固体酸催化剂在超临界CO2中水解废PET,也证明了PET断链的机理是链端和随机断链的结合,其水解过程见图4。

图4 PET的酸性水解过程

2.2.3 中性水解

相较于较前2种,中性水解不产生碱性或酸性的废液,属于环境友好型水解方法,中性水解通常在水

或蒸汽中进行,一般反应后的产物是乙二醇和对苯二甲酸。王禹[53]以微波作为热源在纯水中对PET水解反应进行了研究,考察了压力、时间、解聚水量和微波输出功率等解聚反应条件对PET解聚率的影响,得出他们的影响强度从大到小依次为时间、压力、解聚水量、微波输出功率。

2.3 胺解法

胺解法主要利用甲胺、乙胺、乙二胺、乙醇胺和水合肼等胺类物质中的氮原子进攻酰氧键上的碳原子,使酰氧双键断裂,产物为酰胺和醇。胺解温度比较低,一般在20~100 ℃,PET可以与不同浓度胺类水溶液反应,生成对苯二甲酸二酰胺和乙二醇[54]。

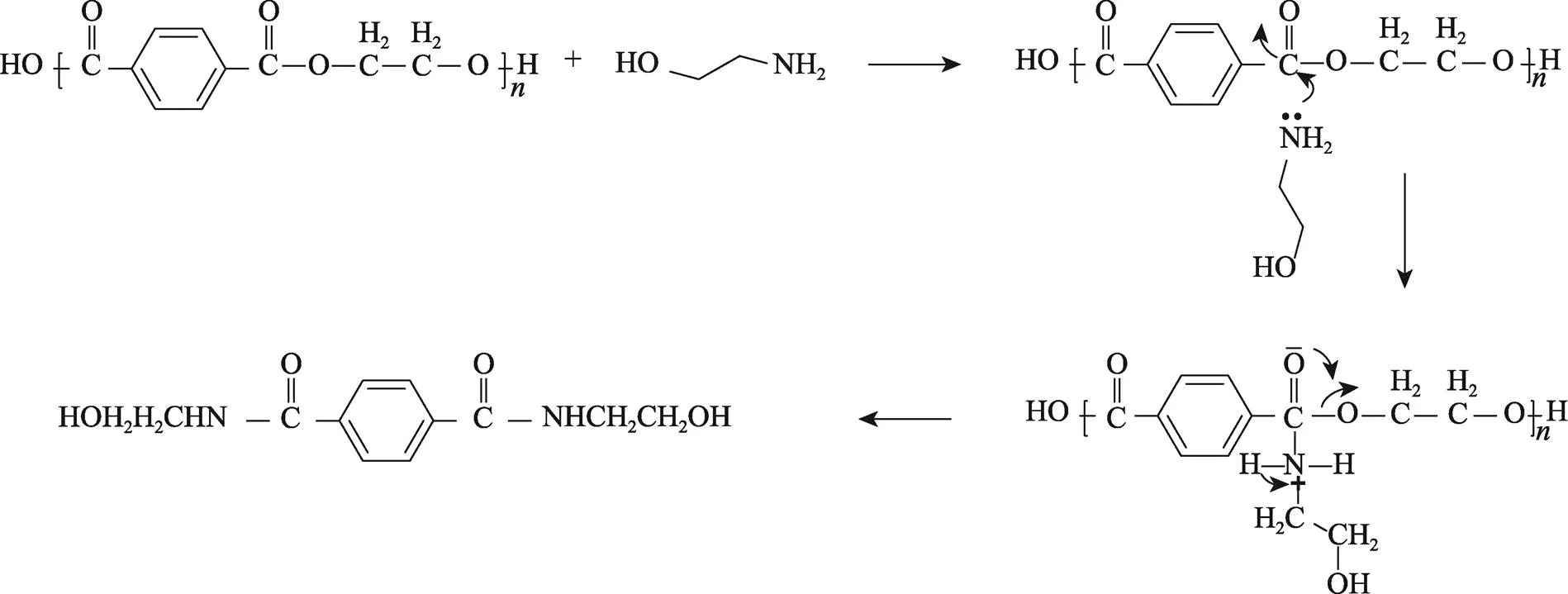

Leng等[55]研究了基于乙醇胺胺解的化学回收方法,降解废PET并生产PET功能化添加剂,利用该添加剂和橡胶屑共同改性沥青。研究发现,在橡胶粉改性沥青的过程中加入PET功能化添加剂,可提高改性沥青的贮存稳定性、抗车辙性、抗疲劳性和旋转黏度,其胺解机理见图5。Meawad等[56]以废PET瓶为原料,采用胺解法成功合成了3种具有胺和羟基端基的改性聚合物分散剂,这些改性的聚合物分散剂具有良好的物理和化学性能,可作为低成本、环保的水泥分散剂。王明等[57]以乙二胺为胺解剂,对PET进行化学处理,改善PET的亲水性能,处理后的PET接触角从112.82°减小到43.71°。

2.4 氨解法

氨解法指在氨气的醇溶液或氨气气氛下催化PET的分解反应,形成胺类功能单体或对苯二甲酸二酰胺等系列物质[58]。

Xu等[59]以PET塑料为原料,经氨气和γ–Al2O3催化快速热解直接制备对苯二甲腈(TPN)。当载气温度为500 ℃,载气中氨的体积分数50%时,对苯二甲腈的产率为52.27%。

2.5 糖酵解

一般以金属盐、金属氧化物和离子液体溶剂为催化剂对PET进行糖酵解,金属催化剂具有较高的催化性能,但会造成严重的环境污染和较高的废物处理成本,因此,无金属催化剂,尤其是离子液体和共晶溶剂将是未来解决PET废弃物问题的研究热点[60]。

图5 乙醇胺胺解PET过程

Shuangjun等[61]采用[Hmim]Cl与ZnCl2、CoCl2、FeCl3和CuCl2等金属氯化物反应合成一系列路易斯酸性离子液体,并将其作为PET糖酵解过程的催化剂,以提高对苯二甲酸双羟乙酯的产率。实验过程中发现,由于[Hmim]ZnCl3和[Hmim]CoCl3之间的协同催化作用,路易斯酸性离子混合液体可加速PET的糖酵解,机理见图6[61]。Liu等[62]开发了一系列不含金属的胆碱基离子液体,并将其作为催化剂应用于PET的糖酵解,与传统的咪唑金属基离子液体相比,乙酰胆碱生物相容性更强、环境友好,在最佳条件下(PET质量为5.0 g,乙二醇质量为20 g,乙酰胆碱质量分数为5%,温度为180 ℃,时间为4 h,常压),对苯二甲酸双羟乙酯的收率可达到85.2%。Hu等[63]以过量乙二醇为糖酵解剂,醋酸锌为催化剂,在氮气常压条件下对废PET纤维进行了糖酵解。其中催化剂质量分数为为0.2%,乙二醇与聚酯质量比为3∶1,糖酵解温度为196 ℃,反应1 h的条件下转化率最高,PET转化率达到100%,对苯二甲酸双羟乙酯单体收率达到80%。

图6 PET的糖酵解过程

3 结语

长期以来以石油为原料的聚烯烃、聚酯等传统塑料材料占据了包装材料的半壁江山,虽然目前新的可降解材料陆续被研发出来,但这些新材料要广泛应用并替代传统塑料材料仍是一个漫长的过程。未来短期内柔性包装仍将以传统的聚烯烃、聚酯等塑料材料为主,消耗量仍将持续增长,并向着减量化、易回收的方向发展。塑料包装废弃物的无害化处理和资源化仍将是世界性难题和研究热点。化学回收作为废塑料的一种重要的资源化手段仍将是废塑料资源化领域的研究重点和热点。聚烯烃类塑料的化学回收以催化裂解和超临界水法等为主要发展方向,针对废塑料在化学回收过程中导热系数低、熔体黏度大、产物成分复杂等一系列问题,研究开发新型催化剂以及优化裂解装置,以获得更高的产物收率、利用价值较高的产物和更少的能源投入。PET的化学回收研究主要集中在醇解和水解,以获得对苯二甲酸、乙二醇、多元醇等产物,如何提高产物的收率及纯度是需要解决的问题。同时,通过胺解、氨解、糖酵解等手段可以将PET直接转化为其他可利用的有价值产物。

[1] STARK N M, MATUANA L M. Trends in Sustainable Biobased Packaging Materials: A Mini Review[J]. Materials Today Sustainability, 2021, 15: 100084.

[2] JIANG Jie, SHI Ke, ZHANG Xiang-nan, et al. From Plastic Waste to Wealth Using Chemical Recycling: A Review[J]. Journal of Environmental Chemical Engineering, 2022, 10(1): 106867.

[3] FOGT J L, PEDERSEN S, THØGERSEN J. Drivers of and Barriers to Consumers' Plastic Packaging Waste Avoidance and Recycling - a Systematic Literature Review[J]. Waste Management, 2022, 141: 63-78.

[4] 唐赛珍. 关于我国塑料包装材料环境无害化的思考[J]. 新材料产业, 2021(6): 5-9.

TANG Sai-zhen. Thoughts on Environmental Protection of Plastic Packaging Materials in China[J]. Advanced Materials Industry, 2021(6): 5-9.

[5] 林敬淇. 废塑料处理技术研究进展[J]. 云南化工, 2021, 48(10): 30-31.

Lin Jing-qi. Research Progress of Waste Plastics Treatment Technology[J]. Yunnan Chemical Technology, 2021, 48(10): 30-31.

[6] SABINO A, WONG S, RAMÍREZ-VELÁSQUEZ J M, et al. Plastic Waste Recycling via Pyrolysis: A Bibliometric Survey and Literature Review[J]. Journal of Analytical and Applied Pyrolysis, 2021, 158: 105265.

[7] SINGH R K, RUJ B, SADHUKHAN A, et al. Impact of Fast and Slow Pyrolysis on the Degradation of Mixed Plastic Waste: Product Yield Analysis and Their Characterization[J]. Journal of the Energy Institute, 2019, 92(6): 1647-1657.

[8] DAS P, TIWARI P. The Effect of Slow Pyrolysis on the Conversion of Packaging Waste Plastics (PE and PP) into Fuel[J]. Waste Management, 2018, 79: 615-624.

[9] DAS P, TIWARI P. Valorization of Packaging Plastic Waste by Slow Pyrolysis[J]. Resources, Conservation and Recycling, 2018(128): 69-77.

[10] MANISCALCO M, LA PAGLIA F, IANNOTTA P, et al. Slow Pyrolysis of an LDPE/PP Mixture: Kinetics and Process Performance[J]. Journal of the Energy Institute, 2021, 96: 234-241.

[11] WANG Yi-han, WU Kai, LIU Qing-yu, et al. Low Chlorine Oil Production through Fast Pyrolysis of Mixed Plastics Combined with Hydrothermal Dechlorination Pretreatment[J]. Process Safety and Environmental Protection, 2021, 149: 105-114.

[12] SU Jian, FANG Chang-qing, YANG Man-nan, et al. Catalytic Pyrolysis of Waste Packaging Polyethylene Using AlCl3-NaCl Eutectic Salt as Catalyst[J]. Journal of Analytical and Applied Pyrolysis, 2019, 139: 274-281.

[13] SRININGSIH W, SAERODJI M G, TRISUNARYANTI W, et al. Fuel Production from LDPE Plastic Waste over Natural Zeolite Supported Ni, Ni-Mo, Co and Co-Mo Metals[J]. Procedia Environmental Sciences, 2014, 20: 215-224.

[14] SUMIN P, MIN K Y, YOUNA P, et al. Catalytic Pyrolysis of Polypropylene over Ga Loaded HZSM-5[J]. Journal of Industrial and Engineering Chemistry, 2021, 103: 136-141.

[15] 潘星成, 朱建华, 郝代军, 等. 聚丙烯废塑料催化裂解催化剂的研制及性能研究[J]. 炼油技术与工程, 2022(6): 31-35.

PAN Xing-cheng, ZHU Jian-hua, HAO Dai-jun, et al. Preparation and Performance of Catalyst for Catalytic Cracking of Waste Polypropylene Plastics[J]. Petroleum Refinery Engineering, 2022(6): 31-35.

[16] WANG Jia, JIANG Jian-chun, SUN Yun-juan, et al. Recycling Benzene and Ethylbenzene from In-Situ Catalytic Fast Pyrolysis of Plastic Wastes[J]. Energy Conversion and Management, 2019, 200: 112088.

[17] FEKHAR B, GOMBOR L, MISKOLCZI N. Pyrolysis of Chlorine Contaminated Municipal Plastic Waste: In-Situ Upgrading of Pyrolysis Oils by Ni/ZSM-5, Ni/SAPO-11, Red Mud and Ca(OH) 2 Containing Catalysts[J]. Journal of the Energy Institute, 2019, 92(5): 1270-1283.

[18] UKARDE T M, PAWAR H S. A Cu Doped TiO2Catalyst Mediated Catalytic Thermo Liquefaction (CTL) of Polyolefinic Plastic Waste into Hydrocarbon Oil[J]. Fuel, 2021, 285: 119155.

[19] CAI N, XIA S, LI X, et al. High-Value Products from Ex-Situ Catalytic Pyrolysis of Polypropylene Waste Using Iron-Based Catalysts: The Influence of Support Materials[J]. Waste Management, 2021, 136: 47-56.

[20] SANGPATCH T, SUPAKATA N, KANOKKANTAPONG V, et al. Fuel Oil Generated from the Cogon Grass-Derived Al-Si (Imperata Cylindrica (L.) Beauv) Catalysed Pyrolysis of Waste Plastics[J]. Heliyon, 2019, 5(8): 02324.

[21] PANDA A K. Thermolysis of Waste Plastics to Liquid Fuel a Suitable Method for Plastic Waste Management and Manufacture of Value Added Products-a World Prospective[J]. Renewable & Sustainable Energy Reviews, 2010, 14(1): 233-248.

[22] SALAUDEEN S A, AL-SALEM S M, SHARMA S, et al. Pyrolysis of High-Density Polyethylene in a Fluidized Bed Reactor: Pyro-Wax and Gas Analysis[J]. Industrial & Engineering Chemistry Research, 2021, 60(50): 18283-18292.

[23] CHAHAT M, TERESA B V, MARTIN S, et al. Thermochemical Conversion of Polyethylene in a Fluidized Bed: Impact of Transition Metal-Induced Oxygen Transport on Product Distribution[J]. Journal of Analytical and Applied Pyrolysis, 2022, 163: 105476.

[24] SU Hong-cai, YAN Mi, WANG Shu-rong. Recent Advances in Supercritical Water Gasification of Biowaste Catalyzed by Transition Metal-Based Catalysts for Hydrogen Production[J]. Renewable and Sustainable Energy Reviews, 2022, 154: 111831.

[25] 许伟, 朱亚松, 金丽珠, 等. 超临界水在废旧塑料资源化利用方面的研究进展[J]. 工程塑料应用, 2014, 42(12): 114-117.

XU Wei, ZHU Ya-song, JIN Li-zhu, et al. Research Progress of Supercritical Water on Resource Recycling of Waste Plastic[J]. Engineering Plastics Application, 2014, 42(12): 114-117.

[26] SHIBASAKI Y, KAMIMORI T, KADOKAWA J I, et al. Decomposition Reactions of Plastic Model Compounds in Sub- and Supercritical Water[J]. Polymer Degradation and Stability, 2004, 83(3): 481-485.

[27] BAI B, JIN H, FAN C, et al. Experimental Investigation on Liquefaction of Plastic Waste to Oil in Supercritical Water[J]. Waste Manag, 2019, 89: 247-253.

[28] BAI Bin, LIU Yi-gang, WANG Qiu-xia, et al. Experimental Investigation on Gasification Characteristics of Plastic Wastes in Supercritical Water[J]. Renewable Energy, 2019, 135: 32-40.

[29] SONG Z, XIU F R, QI Y. Degradation and Partial Oxidation of Waste Plastic Express Packaging Bags in Supercritical Water: Resources Transformation and Pollutants Removal[J]. Journal of Hazardous Materials, 2022, 423: 127018.

[30] 胡敏. 铜藻和聚丙烯共裂解制备烃类液体燃料油的研究[D]. 杭州: 浙江工业大学, 2017: 9-11.

HU Min. Study on Preparation of Hydrocarbon Liquid Fuel Oil by Co-Cracking Copper Algae and Polypropylene[D]. Hangzhou: Zhejiang University of Technology, 2017: 9-11.

[31] WANG Y, ZHU Y, LIU Z, et al. Influences of Operating Parameters on Liquefaction Performances of Tetra Pak in Sub-/Supercritical Water[J]. J Environ Manage, 2019, 237: 545-551.

[32] FEKHAR B, ZSINKA V, MISKOLCZI N. Thermo-Catalytic Co-Pyrolysis of Waste Plastic and Paper in Batch and Tubular Reactors for In-Situ Product Improvement[J]. Journal of Environmental Management, 2020, 269: 110741.

[33] SURIAPPARAO D V, VINU R, SHUKLA A, et al. Effective Deoxygenation for the Production of Liquid Biofuels via Microwave Assisted Co-Pyrolysis of Agro Residues and Waste Plastics Combined with Catalytic Upgradation[J]. Bioresource Technology, 2020, 302: 122775.

[34] PARK Y K, JUNG J S, JAE J, et al. Catalytic Fast Pyrolysis of Wood Plastic Composite over Microporous Zeolites[J]. Chemical Engineering Journal, 2019, 377: 119742.

[35] WANG Jia, JIANG Jian-chun, ZHONG Zhao-ping, et al. Catalytic Fast Co-Pyrolysis of Bamboo Sawdust and Waste Plastics for Enhanced Aromatic Hydrocarbons Production Using Synthesized CeO2/γ-Al2O3and HZSM-5[J]. Energy Conversion and Management, 2019, 196: 759-767.

[36] 张东红, 林晓娜, 任夏瑾, 等. 钙对生物质/塑料混合物共热解特性及动力学的影响[J]. 可再生能源, 2021(4): 442-448.

ZHANG Dong-hong, LIN Xiao-na, REN Xia-jin, et al. Effect of Calcium on the Co-Pyrolysis Characteristics and Kinetics of Biomass/Plastic Mixtures[J]. Renewable Energy Resources, 2021(4): 442-448.

[37] LOPEZ G, ARTETXE M, AMUTIO M, et al. Thermochemical Routes for the Valorization of Waste Polyolefinic Plastics to Produce Fuels and Chemicals. a Review[J]. Renewable and Sustainable Energy Reviews, 2017, 73: 346-368.

[38] WONG S, NGADI N, ABDULLAH T, et al. Current State and Future Prospects of Plastic Waste as Source of Fuel: A Review[J]. Renewable and Sustainable Energy Reviews, 2015, 50: 1167-1180.

[39] ZHANG Yu-tao, JI Guo-zhao, MA De-xiao, et al. Exergy and Energy Analysis of Pyrolysis of Plastic Wastes in Rotary Kiln with Heat Carrier[J]. Process Safety and Environmental Protection, 2020, 142: 203-211.

[40] AL-SALEM S. Thermal Pyrolysis of High Density Polyethylene (HDPE) in a Novel Fixed Bed Reactor System for the Production of High Value Gasoline Range Hydrocarbons (HC)[J]. Process Safety and Environmental Protection, 2019, 127: 171-179.

[41] MANIGANDAN S, TR P, VEEMAN D, et al. Combustion and Emission Characteristics of Diesel Engine Fueled with Nanocatalyst and Pyrolysis Oil Produced from the Solid Plastic Waste Using Screw Reactor[J]. Journal of Cleaner Production, 2021, 318: 128551.

[42] 索倩倩. PET醇解反应工艺研究[D]. 上海: 华东理工大学, 2017: 4-6.

SUO Qian-qian. Study on Alcoholysis Process of PET[D]. Shanghai: East China University of Science and Technology, 2017: 4-6.

[43] 姚浩余. PET醇解协同催化体系的构建及反应机理研究[D]. 北京: 中国科学院大学(中国科学院过程工程研究所), 2021: 7-14.

YAO Hao-yu. Construction of Synergistic Catalytic System for PET Alcoholysis and Study on Its Reaction Mechanism[D]. Beijing: Institute of Process Engineering, Chinese Academy of Sciences, 2021: 7-14.

[44] ZHOU X, WANG C, FANG C, et al. Structure and Thermal Properties of Various Alcoholysis Products from Waste Poly(Ethylene Terephthalate)[J]. Waste Management, 2019, 85: 164-174.

[45] LIU Meng-shuai, GUO Jiao, GU Yong-qiang, et al. Versatile Imidazole-Anion-Derived Ionic Liquids with Unparalleled Activity for Alcoholysis of Polyester Wastes under Mild and Green Conditions[J]. ACS Sustainable Chemistry & Engineering, 2018, 6(11): 15127-15134.

[46] ZHOU Lei, LU Xing-mei, JU Zhao-yang, et al. Alcoholysis of Polyethylene Terephthalate to Produce Dioctyl Terephthalate Using Choline Chloride-Based Deep Eutectic Solvents as Efficient Catalysts[J]. Green Chemistry, 2019, 21(4): 897-906.

[47] SUN C, CHEN X, ZHUO Q, et al. Recycling and Depolymerization of Waste Polyethylene Terephthalate Bottles by Alcohol Alkali Hydrolysis[J]. Journal of Central South University, 2018, 25(3): 543-549.

[48] BHOGLE C S, PANDIT A B. Ultrasound-Assisted Alkaline Hydrolysis of Waste Poly(Ethylene Terephthalate) in Aqueous and Non-Aqueous Media at Low Temperature[J]. Indian Chemical Engineer, 2018, 60(2): 122-140.

[49] ÜGDÜLER S, VAN GEEM K M, DENOLF R, et al. Towards Closed-Loop Recycling of Multilayer and Coloured PET Plastic Waste by Alkaline Hydrolysis[J]. Green Chemistry, 2020, 22(16): 5376-5394.

[50] KUMAR D S, KHOLGHI E S, AMUTHA C, et al. Plastic Recycling of Polyethylene Terephthalate (PET) and Polyhydroxybutyrate (PHB)—A Comprehensive Review[J]. Materials Circular Economy, 2021, 3(1): 1-22.

[51] ZHANG L. Kinetics of Hydrolysis of Poly (Ethylene Terephthalate) Wastes Catalyzed by Dual Functional Phase Transfer Catalyst: A Mechanism of Chain-End Scission[J]. European Polymer Journal, 2014, 60: 1-5.

[52] LI X K, LU H, GUO W Z, et al. Reaction Kinetics and Mechanism of Catalyzed Hydrolysis of Waste PET using Solid Acid Catalyst in Supercritical CO2[J]. AIChE Journal, 2015, 61(1): 200-214.

[53] 王禹. 纯水中PET的微波解聚—方法的研究[D]. 大庆: 东北石油大学, 2006: 52.

WANG Yu. Study on Microwave Depolymerization- Method of Pure Water PET[D]. Daqing: Northeast Petroleum University, 2006: 52.

[54] 吴世杰. 废PET聚酯的乙二醇胺降解与再生水性聚氨酯的研究[D]. 长沙: 湖南大学, 2018: 8-10.

WU Shi-jie. Study on Degradation of Waste PET by Ethylene Glycol Amine and Regeneration of Waterborne Polyurethane[D]. Changsha: Hunan University, 2018: 8-10.

[55] LENG Z, PADHAN R K, SREERAM A. Production of a Sustainable Paving Material Through Chemical Recycling of Waste PET into Crumb Rubber Modified Asphalt[J]. Journal of Cleaner Production, 2018, 180: 682-688.

[56] MEAWAD A, IBRAHIM S. Novel Bifunctional Dispersing Agents from Waste PET Packaging Materials and Interaction with Cement[J]. Waste Management, 2019, 85: 563-573.

[57] 王明, 赵涛. 离子液体催化PET胺解反应的研究[J]. 印染助剂, 2015, 32(5): 12-15.

WANG Ming, ZHAO Tao. Study on the PET Aminolysis Catalyzed by Ionic Liquid[J]. Textile Auxiliaries, 2015, 32(5): 12-15.

[58] AL-SABAGH A, YEHIA F, ESHAQ G, et al. Greener Routes for Recycling of Polyethylene Terephthalate[J]. Egyptian Journal of Petroleum, 2016, 25(1): 53-64.

[59] XU Lu-jiang, ZHANG Le-yao, SONG He, et al. Catalytic Fast Pyrolysis of Polyethylene Terephthalate Plastic for the Selective Production of Terephthalonitrile under Ammonia Atmosphere[J]. Waste Management, 2019(92): 97-106.

[60] XIN J, ZHANG Q, HUANG J, et al. Progress in the Catalytic Glycolysis of Polyethylene Terephthalate[J]. Journal of Environmental Management, 2021, 296: 113267.

[61] SHUANGJUN C, WEIHE S, HAIDONG C, et al. Glycolysis of Poly (Ethylene Terephthalate) Waste Catalyzed by Mixed Lewis Acidic Ionic Liquids[J]. Journal of Thermal Analysis and Calorimetry, 2021, 143(5): 3489-3497.

[62] LIU Ya-chan, YAO Xiao-qian, YAO Hao-yu, et al. Degradation of Poly(Ethylene Terephthalate) Catalyzed by Metal-Free Choline-Based Ionic Liquids[J]. Green Chemistry, 2020, 22(10): 3122-3131.

[63] HU Yuan-chao, WANG Yong, ZHANG Xu-zhen, et al. Synthesis of Poly(Ethylene Terephthalate) Based on Glycolysis of Waste PET Fiber[J]. Journal of Macromolecular Science, Part A, 2020, 57(6): 430-438.

Research Progress of Chemical Recycle Technology of Plastic Packaging Waste

SU Jiana, LI Jia-huia, FANG Chang-qinga,b, YANG Man-nana,b, JIANG Zhi-weia

(a.Faculty of Printing, Packaging Engineering and Digital Media Technology b.School of Mechanical and Precision Instrument Engineering, Xi'an University of Technology, Xi'an 710048, China)

The work aims to review the chemical recycle technology of plastic packaging waste in recent 5 years with polyolefin and polyethylene terephthalate (PET) as the research object, so as to provide reference for the development trend of plastic packaging waste recycle technology. The chemical recycle methods, common catalysts and reaction devices of polyolefin and PET packaging wastes were clarified by collecting and sorting relevant literature. The effects of catalyst, reaction device and reaction temperature on product yield and composition were analyzed. In the short term, the flexible packaging materials will still be dominated by traditional petroleum-based materials such as polyolefin and polyester. Chemical recycle is an important means for recycling waste plastics. The improvement of traditional catalysts, the development of new catalysts and the optimization of reaction devices will be the focus of future research in this field.

plastic packaging waste; chemical recycle technology; polyolefin; polyethylene terephthalate

TB484.9;X705

A

1001-3563(2022)17-0001-10

10.19554/j.cnki.1001-3563.2022.17.001

2022–07–27

国家自然科学基金(52000151)

宿健(1988—),男,博士,讲师,主要研究方向为包装材料及其废弃物的资源化再利用。

方长青(1978—),男,博士,教授,主要研究方向为包装材料及其废弃物的资源化再利用。

责任编辑:曾钰婵