基于图论的船用柴油机机身关键孔系加工装夹方案优化

2022-09-21艾杼桦李纯金周宏根李国超冯丰郑文胜朱明涛曹利平田锐敏刘艳

艾杼桦,李纯金,周宏根,李国超,冯丰,郑文胜,朱明涛,曹利平,田锐敏,刘艳

(1.江苏科技大学机械工程学院,江苏镇江 212003;2.陕西柴油机重工有限公司,陕西兴平 713100)

0 前言

机身属于薄壁形的壳体零件,结构形状复杂,加工的平面、孔多,壁厚不均、刚度低,加工精度要求高,故耗费的人力和物力都较大,应尽量提高机身加工效率。在夹紧时,容易产生变形,且在加工和装夹中容易产生碰伤,故在加工时需采用相对的工序集中方法,应尽量减少人工搬运或装夹。因此,合理的工艺路线不仅可以节约制造资源、缩短产品制造周期、降低制造成本,还可以提高产品质量和推动企业技术进步,越来越受到企业的重视。

随着人工智能的不断进步,遗传算法、蚁群算法及其混合算法被用于工艺路线优化求解。黄华等人将不同特征的加工链组合成可行的加工方案集合,然后用遗传算法对加工方案排序,以辅助加工时间最少为优化目标,决策出最优的加工方案。高博等人通过分析零件的制造过程,对加工单元进行定义,建立零件的装夹规划数学模型,进而提出了一种面向制造特征的基于公差推理的装夹聚类规划方法。黄风立等根据零件的加工特征,定义了加工操作单元,建立零件的装夹规划模型,提出了集成顺序优先约束的多态蚁群求解装夹规划的优化算法。许本胜等从零件几何尺寸和公差规范着手,阐述了基于图论的计算机辅助装夹规划方法。上述研究主要是针对工艺路线优化的研究,通过运用不同优化算法围绕效率、质量等目标展开研究;但算法比较复杂,计算规模较大且对企业资源的布局要求较高。然而,对于加工特征及其约束条件较少的零件不需要复杂的算法。

针对以上问题,本文作者提出一种基于图论的船用柴油机关键孔系加工装夹方案优化方法。首先,对某型号柴油机机身关键孔系加工特征进行详细的分析,并确定机身关键孔系加工工艺方案;其次,根据工序集中原则,提出一个基于考虑约束条件的图论法的机身装夹路径方案。机身孔系加工过程中,机身装夹的次数对加工效率有较大影响。针对机身孔系的结构特性,划分不同的加工装夹位置,在每个加工装夹位置对孔系的具体加工进行详细分析,推导出最佳的装夹路径方案。然后,对机身关键孔系加工建立VERICUT数控仿真模型。利用该模型可以实现机身关键孔系加工过程的动态仿真,并对加工过程中的主轴转速和进给速度进行优化;也可以根据工件的过切问题,夹具与毛坯、刀具与毛坯的碰撞检查等,对NC程序进行修改,从而高效、高精度地对零件进行加工。

1 关键孔系加工特征分析

船用柴油机机身加工特征包括平面及孔系,其中气缸孔、曲轴孔及凸轮轴孔孔系加工为关键工序。涉及柴油机机身关键孔系的加工特征如图1所示。

图1 船用柴油机机身加工主要加工特征

2 工艺方案设计

机身主要加工工序是以曲轴孔系为基准来确定面基准,即关键工序考虑机身曲轴孔、缸孔和凸轮轴孔镗铣加工。表1所示为机身孔系关键加工工序过程。

表1 机身孔系关键加工工序

通过以上一系列的机身关键孔系加工特征的分析和选取相关信息,可得到机身关键孔系相应的加工工艺方案。

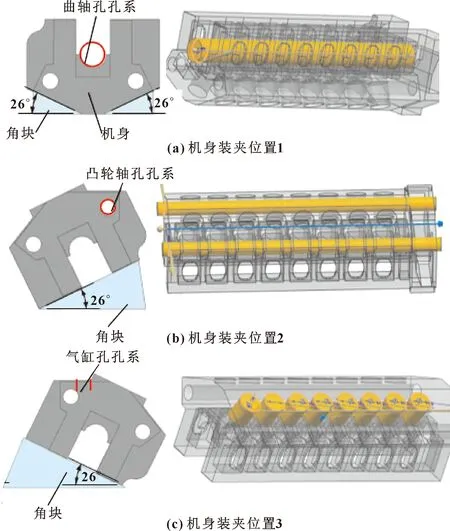

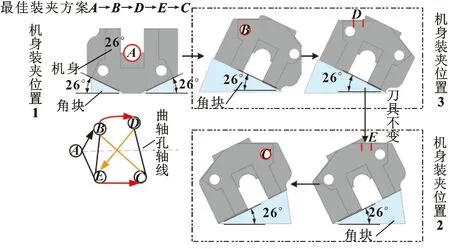

孔系装夹方式如图2所示,在船用柴油机机身曲轴孔孔系加工的装夹位置1处,选用2个角度为26°的角块进行定位,定位完成后,使用垂直于角块的螺旋夹紧装置夹紧机身;在船用柴油机机身凸轮轴孔孔系加工的装夹位置2、3处,选用1个角度为26°的角块进行定位,定位完成后,使用垂直于角块的螺旋夹紧装置夹紧机身;在船用柴油机机身气缸孔孔系加工的装夹位置2、3处,选用1个角度为26°的角块进行定位,定位完成后,使用垂直于角块的螺旋夹紧装置夹紧机身;随后,对机身各个关键孔系进行粗镗。

图2 孔系装夹方式

3 基于图论的孔系加工装夹方案优化

欧拉著名的“七桥问题”:一个步行者怎样才能不重复、不遗漏地一次走完七座桥,最后回到出发点。欧拉解决了此问题,他用简单的几何图形来表示陆地和桥,如图3(a)所示。船用柴油机机身关键孔系为曲轴孔、凸轮轴孔和缸孔,孔系数量较少,可由图论方法解决。

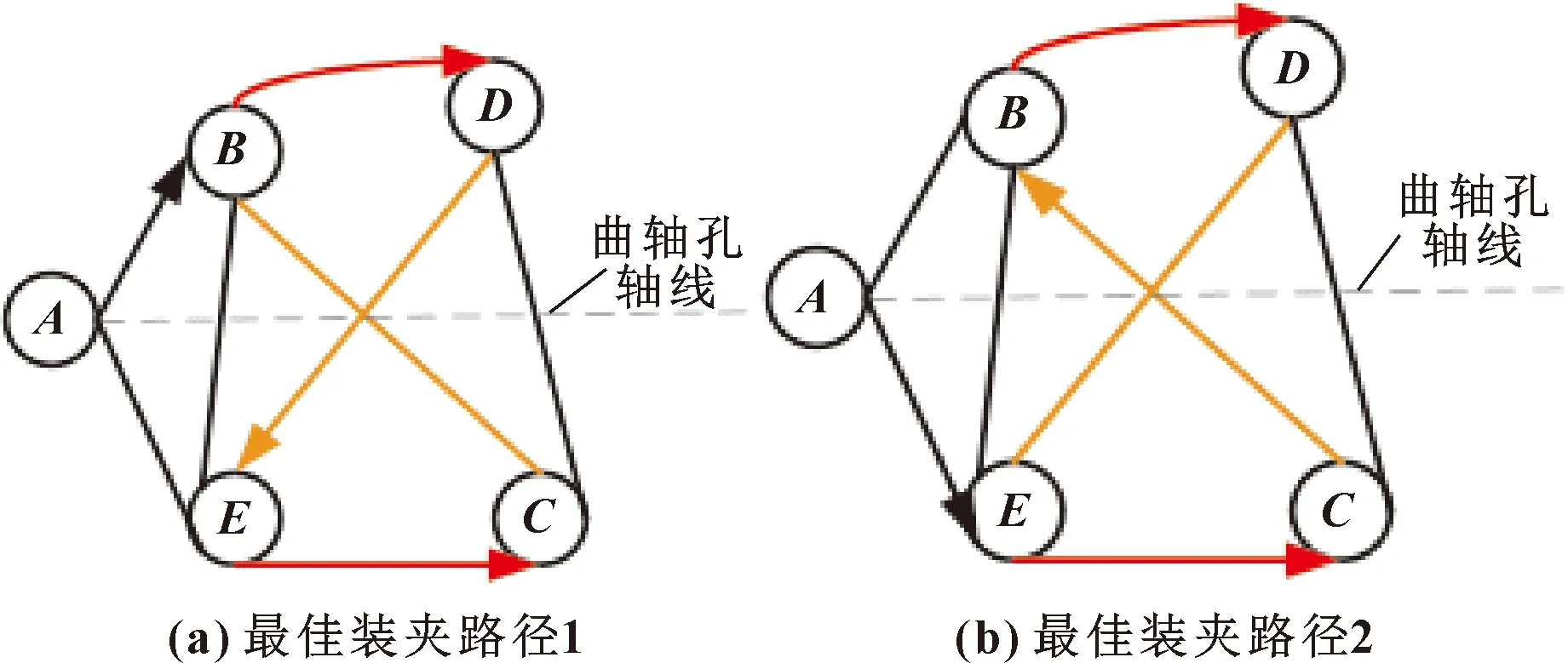

曲轴孔位于整个机体中间位置,其作用最为重要,因而以曲轴孔孔系的加工为第一装夹顺序;柴油机机身需要加工表面大部分呈对称分布,以曲轴孔轴线为例,简化装夹路线,可选择凸轮轴孔系和缸孔孔系中任意一条为第二装夹顺序。综合图论法的解题原理,结合文中装夹路径规划问题,得到文中的“尼斯堡桥问题”路径如图3(b)所示。其中点~表示机身不同的加工位置(加工工序),线表示不同的加工工序之间可连续加工的顺序关系。从到表示处于曲轴孔加工位置的机身重新装夹到凸轮轴孔1的加工位置,刀具1换成相对应凸轮轴孔加工刀具2,其中一条装夹路径方案→→→→如图3(c)所示。在开始加工前,设置关键孔系的加工工序及其刀具号如表2所示。

图3 机身装夹方案规划

表2 机身关键孔系加工工艺参数

同时考虑机身加工的约束条件,把优化机身装夹次数及其换刀次数应用于实际机身加工,减少实际加工时间。以装夹次数为目标函数,换刀次数为辅来进行机身的装夹规划。

文中装夹规划路径的约束条件为

(1)凸轮轴孔孔系1与缸孔孔系1的装夹位置为同一处装夹位置,即=;

(2)凸轮轴孔孔系2与缸孔孔系2的装夹位置为同一处装夹位置,即=;

(3)凸轮轴孔孔系所用刀具均为同一型号刀具;

(4)缸孔孔系所用刀具均为同一型号刀具。

根据装夹约束条件整理得到路径图,如图4所示。图中红色线为装夹位置的约束关系,黄色线为刀具型号的约束关系。如图4(a)所示,机身从位置装夹到位置,位置面对3条约束线,选择最佳约束条件,因此选择有相同装夹约束条件的位置,接着位置选择有相同的刀具约束条件的位置,最后位置选择有相同约束条件的位置,形成一条完整的机身关键孔系的粗加工最佳装夹路径方案→→→→。

图4 最佳装夹路径

由图4可知:基于机身曲轴孔轴线的对称性,选择的最佳装夹路径满足装夹位置的约束,其次是刀具型号的约束,得到最佳装夹路径→→→→或→→→→。

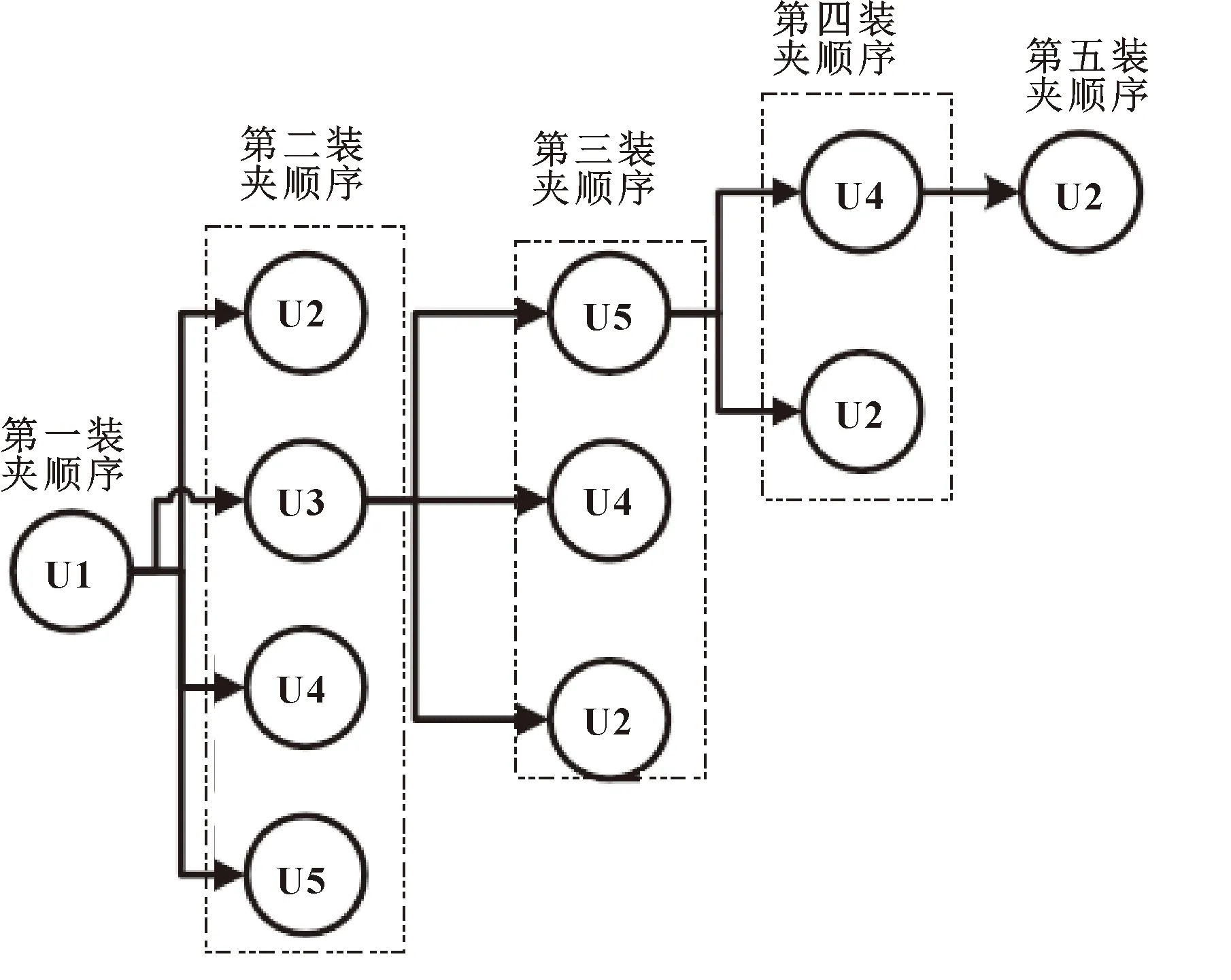

在保证工艺系统承载能力的前提下,运用工序集中原则推理并规划得到船用柴油机机身最佳的装夹次数及其换刀次数。通过基于约束条件的图论法推导出加工工序方案,如表3所示。

表3 机身孔系关键加工工序

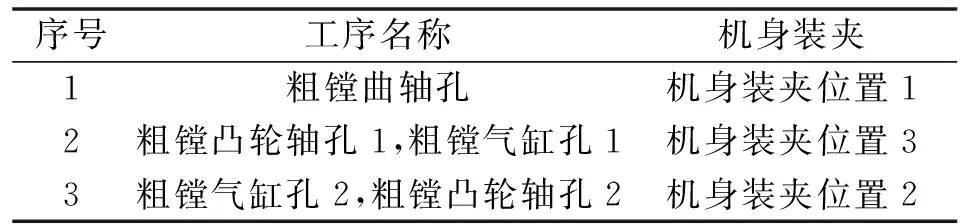

机身关键孔系的装夹工序由5次装夹减少到3次装夹,机身装夹时间由5减小到3(表示工人装夹机身的时间)、机身换刀工序时间由5减小到4(表示工人换刀的时间),有效地减少了工人装夹机身和换刀的时间,大大提高了加工效率。若不结合图论法原理求解机身装夹路径规划问题,需要一步步列出可行的方案,花费时间长、效率低。如图5所示,U1为粗加工时曲轴孔孔系的加工工序;U2、U3为粗加工时凸轮轴孔孔系的加工工序;U4、U5为粗加工时缸孔孔系的加工工序。

图5 原机身装夹路径规划

总结规律并将模型细致化,分别标绘出曲轴孔、凸轮轴孔、缸孔等用刀具加工时装夹的次数和顺序,如图6所示。

图6 柴油机机身关键孔系最佳装夹路径

4 VERICUT仿真验证

构建机床虚拟模型是进行仿真加工的基础,构建虚拟机床的目的在于最大限度还原现实机床运动,实现虚拟与现实同步。利用NX12.0建模构建实体龙门加工中心机床模型,该模型能真实反映机床各个坐标轴的逻辑与运动关系,并在数控程序、数控系统、刀具等支撑下模拟数控程序的运动轨迹,以检验数控程序的正确性、合理性。在实际加工中,通过龙门加工中心对船用柴油机机身进行数控加工,因此选用国产龙门加工中心为模型构建虚拟加工机床。龙门加工中心结构可分为、、、4个直线运动轴及旋转轴,轴绕轴旋转。将实际机床按一定形状尺寸进行描述,并按照各部件的逻辑结构关系和运动依附关系组合成机床抽象模型。

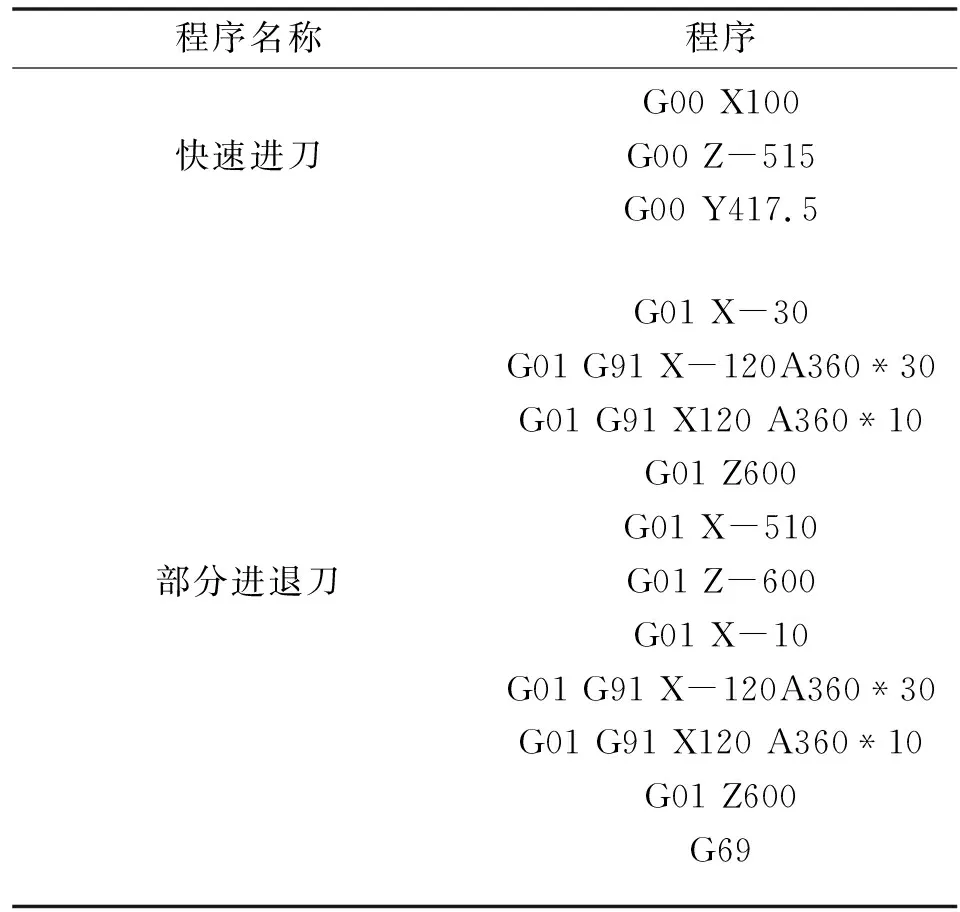

通过手动输入实现机床孔系数控程序的编写。利用VERICUT可得到工件位置坐标,采用两个坐标系定距离原理可快速完成对刀操作。对于不具备RTCP功能的数控系统,采用坐标系定距原理同样可实现机床轴对刀。表4所示为部分孔系粗加工NC程序。

表4 部分孔系粗加工NC程序

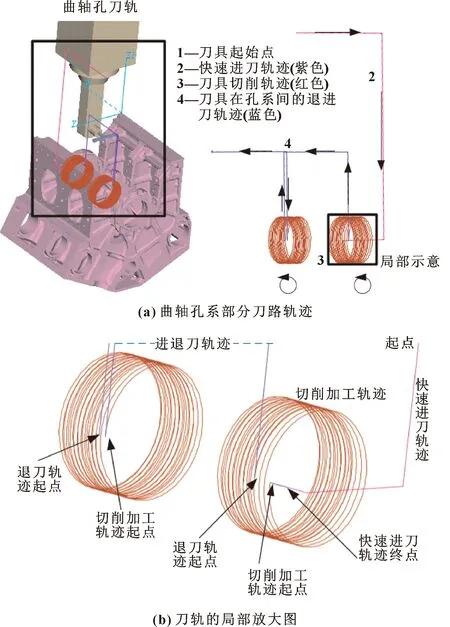

为验证所构建的虚拟机床镗削运动的正确性及船用柴油机机身粗加工工艺数控程序的合理性,对船用柴油机机身关键孔系的粗加工进行刀路轨迹规划。

以曲轴孔孔系粗加工为例,从刀具起始点到曲轴孔轴线以G00定位功能进行、、轴方向的快速进给运动,接近曲轴孔孔系时停止快速进给运动,即完成孔系同轴度的对刀;以G01直线插补功能进行轴方向的进给运动,在离曲轴孔孔系10 mm位置处停止进给运动,即完成曲轴孔孔系的进给运动;以G91增量值功能增量-120 mm、轴旋转360°×30(圈数)进行进刀进给运动;以G91增量值功能增量+120 mm、轴旋转360°×10(圈数)进行旋转退刀运动;以G01直线插补功能进行轴方向的安全退刀运动,继续运动到下一个离曲轴孔孔系10 mm处的位置;重复以上步骤,完成整个曲轴孔孔系粗加工工序。图7所示为NC程序编写的加工部分机身关键孔系的刀具走刀轨迹。

图7 机身关键孔系刀具轨迹

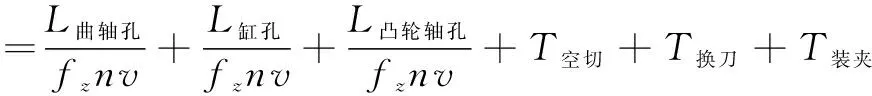

在数控铣削加工中,刀具路径主要包括实际切铣路径和空切路径。包括超出零件待加工表面的空走刀部分和辅助走刀部分(进刀、退刀等)。在其他加工条件确定的情况下,实际切铣路径和空切路径是影响加工能耗与加工效率的主要因素。完成柴油机机身各孔系加工的时间可分解为3个部分:

=++

故对以上几个操作时段进行刀具进给优化研究,可得面向加工效率的刀具路径进给优化目标函数:

其中:表示主轴转速;表示圈数;表示进给速度。

改进进给速度后,明显优化了刀具路径,减少了零件加工周期,达到了提高加工效率的目的。VERICUT优化前后时间对比如表5所示。

由表5可知:在船用柴油机机身关键孔系加工过程中,刀具路径优化后,镗削加工时间减少了17.24%,表明采用优化后的刀具路径能有效降低加工时间、提高加工效率,且其加工效果良好,能满足加工要求。

表5 VERICUT优化前后时间对比

综上所述,利用基于图论优化得到的最佳机身装夹路径方案,人力所消耗的机身辅助工序总时间为;经VERICUT数控仿真软件进行刀具进给优化后得到的总加工时间为42 h 4 min;机身辅助工序时间和机身加工时间为机身粗加工总时间,机身粗加工完成所花费的时间为42 h 4 min+。

5 结论

用VERICUT数控仿真软件优化了刀具路径,减少船用柴油机关键孔系的加工时间,镗削加工时间减少了17.24%;同时,利用工序集中原则且基于约束条件的图论法推导出最佳的装夹方案,得到最小的机身装夹次数和换刀次数,即机身装夹次数为3次、换刀次数为4次。