基于LabVIEW和CAN总线的负载敏感液压测控系统

2022-09-21汪小芳张军

汪小芳,张军

(1.常州工程职业技术学院智能制造学院,江苏常州 213164;2.长安大学工程机械学院,陕西西安 710064)

0 前言

负载敏感液压系统的功耗低,在重型汽车和工程机械领域得到了广泛的应用。然而,由于泵的变量机构对流量变化的调节明显滞后主阀阀芯响应速度,导致主阀关闭后泵继续工作,在管道中产生的多余流量形成液压系统的冲击。在极端的工作条件下,如高压工作时主阀突然断电,多余的高压流量可能破坏液压系统的稳定性和安全性,因此迫切需要通过台架实验研究负载敏感液压系统的冲击特性。

针对多余流量形成液压冲击的现象,国内外学者通过增加阻尼孔和蓄能器进行了研究,取得了一定的成效,但不是很理想。为明确负载敏感液压系统的冲击机制以及冲击特性的影响关系,迪茹侠采用仿真和试验分析的方法,确定了主泵滞后主阀关闭引起的多余流量是造成负载敏感液压系统冲击的主要因素。在此基础上,顾海荣等基于流量削减方法,提出在变量泵出口与负载敏感口之间设置比例插装阀来控制变量泵出口压力与负反馈压力之间的压差,可用于减弱液压冲击。相关实验表明,主阀关闭时间影响系统冲击效果,当主阀关闭时间高于700 ms,液压系统冲击较小,因此主阀响应速度影响系统冲击特性。

比例阀电磁铁影响主阀响应特性,可简化为一阶惯性环节,方锦辉等采用仿真和试验方式研究了伺服阀的比例电磁铁控制特性,其试验结果表明阀的响应时间大于50 ms,但文中并未说明阀芯控制方法。现有针对液压台架的测控系统的研究主要集中在液压系统的整机性能,为满足液压阀大电流的驱动需求,常利用板卡和PLC驱动比例阀放大模块来驱动液压阀。杨涛等人以PCI 数据采集卡为硬件开发了基于LabVIEW的液压试验测控系统,并用PID算法实现了对流量的闭环控制;文刚等人使用NI板卡设计了插装阀实验台测控系统,采用放大器将采集到的电流放大后通过控制比例阀进行系统压力的控制。王纪森等采用信号采集板卡并结合运动控制板卡,通过测控系统实现了液压阻尼器试验台转角和驱动电机的控制;杨林等人为了提高多路阀试验台测试精度问题,基于 PLC 开发了多功能的液压多路阀试验台架。

已有的关于液压台架试验都需要为液压阀驱动增加额外驱动硬件,而且比例阀放大模块响应速度一般为100~400 ms,可满足液压系统功能控制需求,但无法满足负载敏感液压系统主阀关闭时间10 ms的性能要求。工程机械车载PLC端口具有大电流和快速响应的特点,满足工程机械液压系统20~50 ms控制响应需求,在工程机械上得到广泛应用。这种直接驱动比例阀的方式可用于液压台架,实现阀的快速响应特性,同时缩减附属器件,从而提高液压台架测控系统的稳定性。

针对负载敏感液压系统冲击特性需要主阀高速控制响应特性的要求,采用车载PLC的PWM口直接驱动主阀比例阀控制主阀关闭速度,通过上位机通信方式构建负载敏感液压台架的测控系统,实现负载敏感液压系统冲击特性试验需求。

1 液压台架测控系统设计

1.1 负载敏感液压台架

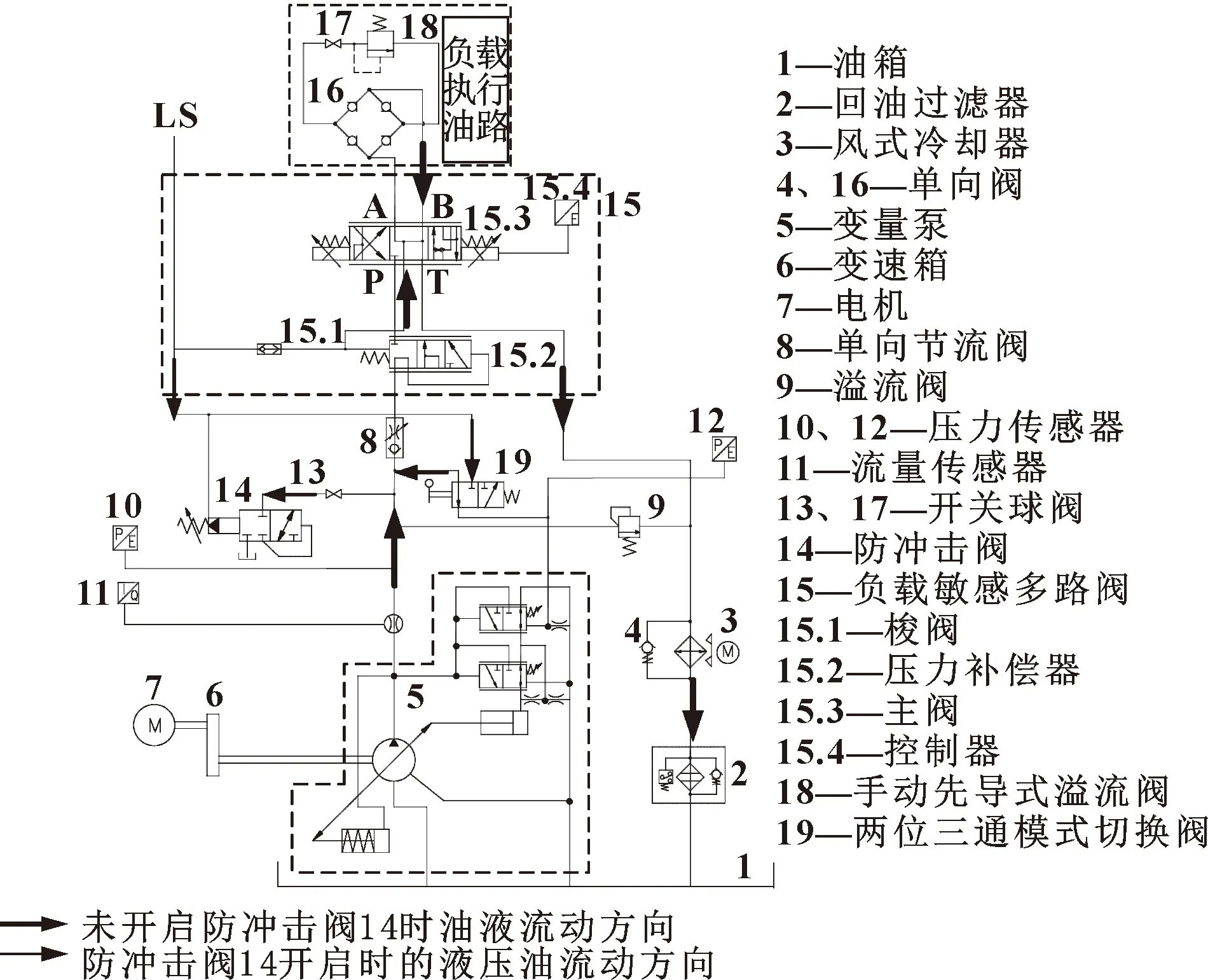

为研究负载敏感液压系统的冲击削减方法,以力士乐的A10VSO28DFR泵和M4-12多路阀为对象设计了负载敏感液压系统试验台架原理如图1所示。在此基础上,采用作者所提的冲击削减方法改进了台架功能,增加了防冲击阀14,用于削减消除主阀关闭速度高于泵响应速度造成的系统多余流量。为研究液压系统的冲击特性,在泵至单向节流阀之间安装流量传感器11测试主油路流量和2个压力传感器12和10测试负反馈压力和系统压力。试验时,仅控制M4-12主阀在右位工作,研究不同主阀开口大小和关闭时间下的冲击特性。

图1 负载敏感液压试验台架原理

台架的系统流量通过MM430变频器调控变频电机,实现泵的转速和排量调控。多路阀M4-12配套的驱动模块为RA2-1/10比例放大器,可在单电压状态下实现主阀左/中/右位切换和阀口开口控制。然而,试验发现RA2-1/10比例阀放大模块响应时间大于400 ms,仅能通过手动关闭M4-12阀实现主阀瞬时关闭的效果造成系统冲击,难以满足主阀切断时间可调控的冲击特性试验要求。因此,冲击特性试验需要高响应速度的主阀控制方法。

1.2 台架测控系统设计

为满足冲击试验要求,需要负载敏感液压系统主阀关闭时间和开口大小可调,调控时间至少为10 ms。根据冲击试验的需求,负载敏感液压系统的冲击试验的输入量为3AI(1个流量+2个压力),输出口为1PWM(主阀)和1AO(变频器控制),因此选择具有10 ms控制周期的车载Hersmor G16车载控制器,其PWM口具有电流反馈检测功能,可实现主阀开口大小的精确控制。其中,主阀断电条件试验是直接切断PLC电源来模拟,其余主阀开口和关闭时间则通过PLC控制PWM端口来实现。

为实现负载敏感液压系统冲击特性研究,需要实现指定条件的主阀控制及液压系统参数的采集,为此提出基于上下位机的台架测控系统,二者通过CAN总线通信,测控系统原理如图2所示。下位机采用G16控制器控制液压系统的功能,实现指定要求的泵流量、负载压力和主阀开口大小控制;上位机采用LabVIEW和数据采集系统,实现压力和流量的数据采集,用于分析冲击特性。

图2 冲击试验的液压台架测控系统

力士乐A10VSO28DFR型变量泵的额定参数为28 MPa、28 mL/r和40 L/min,据此系统选用量程为7.5~75 L/min和精度为2.5%的HYSENSE QT100涡轮流量计测量系统流量,并通过WS15281X1频率转换模块将接收到的流量频率信号转换成0~5 V电压信号。负载压力和负反馈压力选择量程0~40 MPa和精度0.5%的Wika S-20压力传感器,输出信号0~5 V。数据采集端口为3个AI,为此采集卡用4个同步AD通道的NI-9233采集模块和cDAQ-9171机箱,构建便携式采集系统。液压控制主要为主阀控制,通过1个PWM和1个CF(电流反馈)口实现主阀控制。上下位机的通信模块为PEAK USB/CAN模块。

2 测控系统软件设计

液压测控系统软件功能包括上位机的数据采集和通信功能,下位机的液压阀控制功能和二者的通信模块。上位机具有数据采集功能、CAN总线通信功能、数据存储和图表显示等功能,下位机具有CAN总线通信、液压功能控制(如主阀关闭时间和开口大小的控制)、电流反馈检测等功能。上位机的测控系统的控制流程如图3所示:系统初始化完成队列配置、硬件参数预设等功能;参数配置主要是用于设置采样参数和硬件参数;硬件错误是系统判断采集卡和CAN卡是否存在等检测;在采集过程中,采用多线程技术实现数据采集、CAN通信和数据处理的同时进行。

图3 测控系统流程

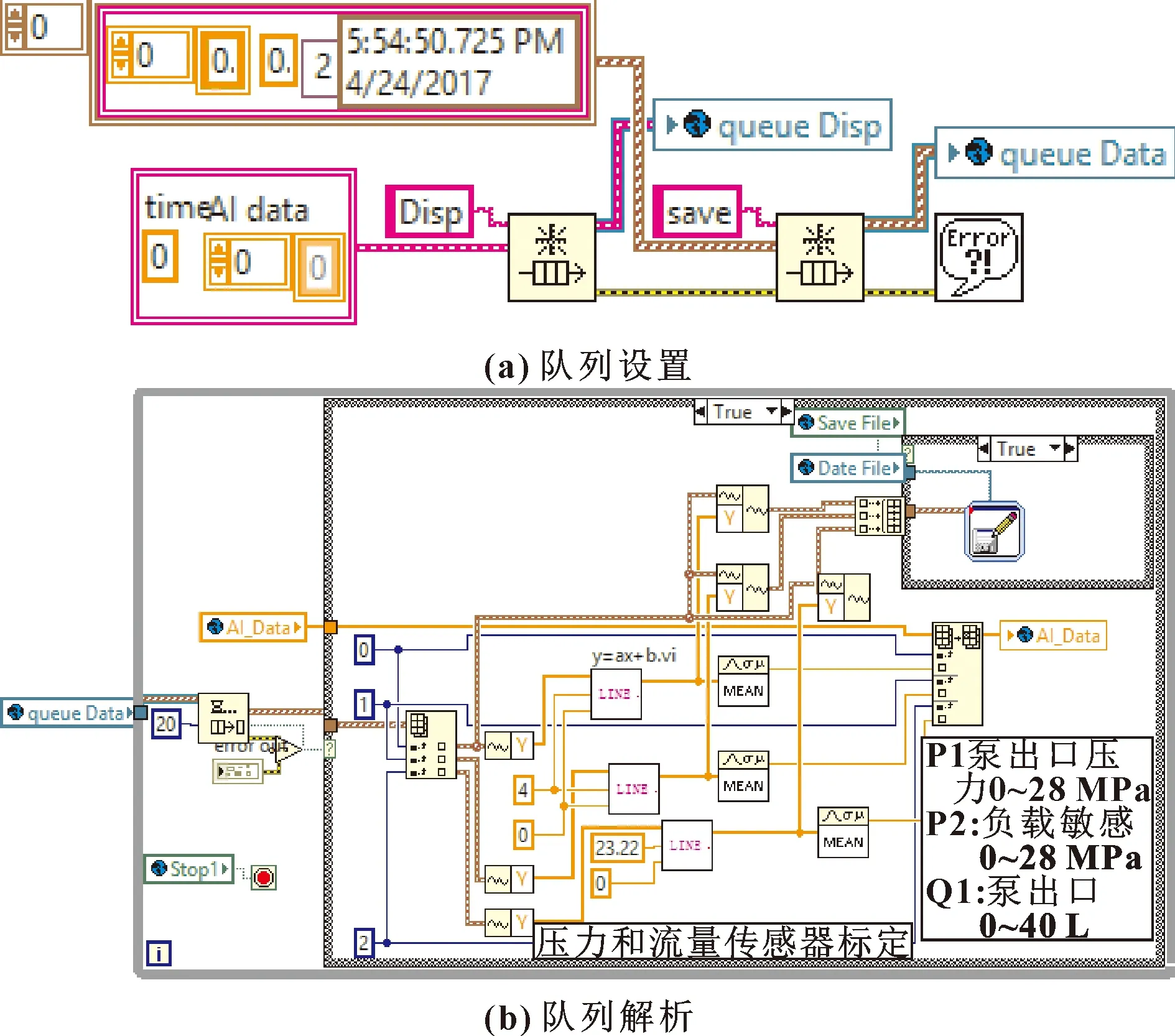

2.1 数据采集系统

针对上位机在数据采集时,需实现数据存储、显示和数据处理等功能,同时还与下位机进行CAN总线的通信,为此,本文作者使用多线程、队列和全局变量技术构建采集系统,提高了数据采集系统的实时性和效率,保证数据采集的实时性和避免数据丢失。队列技术主要确保数据采集和显示的独立运行,如图4(a)所示,数据采集中采用了显示和存储两个队列,队列参数与实际传送数据类型一致。以采集的队列为例,队列参数主要包括采集通道数据及对应的采集时间;若队列中存在数据,则可解析队列,如图4(b)所示,将采集的原始冲击数据存储,用于后期离线分析。为满足总线通信和台架的交互功能,采用了多线程的技术结构,确保CAN总线通信、数据解析以及数据显示和人机交互的独立性和实时性。通过全局变量,将采集系统中的压力和流量参数以及CAN总线通信的控制参数在交互面板上显示。

冲击参数的数据采集主要使用LabVIEW的DAQmx功能函数,实现硬件配置、数据读取和硬件释放等功能。为了能实时查看冲击过程的实时参数和取芯,以25 ms的采样长度进行存储,采集的原始数据会被均值滤波后,如图4(b)所示,通过全局变量传入AI_Data,在人机交互界面中按照50 ms的周期更新数据。

图4 数据采集流程

2.2 CAN总线通信功能设计

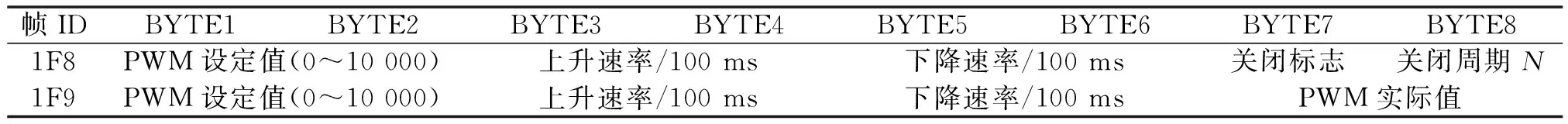

通过CAN通信实现液压系统的功能控制,同时反馈控制参数。下位机系统将按照试验要求控制主阀启闭时间和开口大小,其中开口大小的反馈主要依据比例阀的反馈电流而定。为确保通信功能,设置了双方通信协议,如表1所示,通过报文0x1F8(上位机发送)和0x1F9(PLC发送)传递信息。在0x1F8报文中,BYTE1~2为PWM设定值,控制主阀开口大小,该值与主阀的控制电流线性对应。BYTE3和BYTE4为上升速率;BYTE5和BYTE6为下降速率,用于调节主阀启闭的PWM变化斜率,其功能是在单位时间内(如100 ms)控制主阀开口量线性减小/增加。BYTE7为主阀关闭标志。BYTE8为主阀关闭周期,单位是10 ms/bit,用于控制主阀关闭时间。若主阀关闭标志为置1,则PLC将根据主阀关闭周期(≥1),在*10 ms内按照程序逐渐削减PWM大小,直到主阀关闭。上位机发送报文的程序如图5所示。下位机收到0x1F8后,PLC发送当前状态0x1F9报文给上位机,主要是反馈控制参数,确保通信功能正常。

图5 CAN通信数据发送框

表1 CAN通信协议

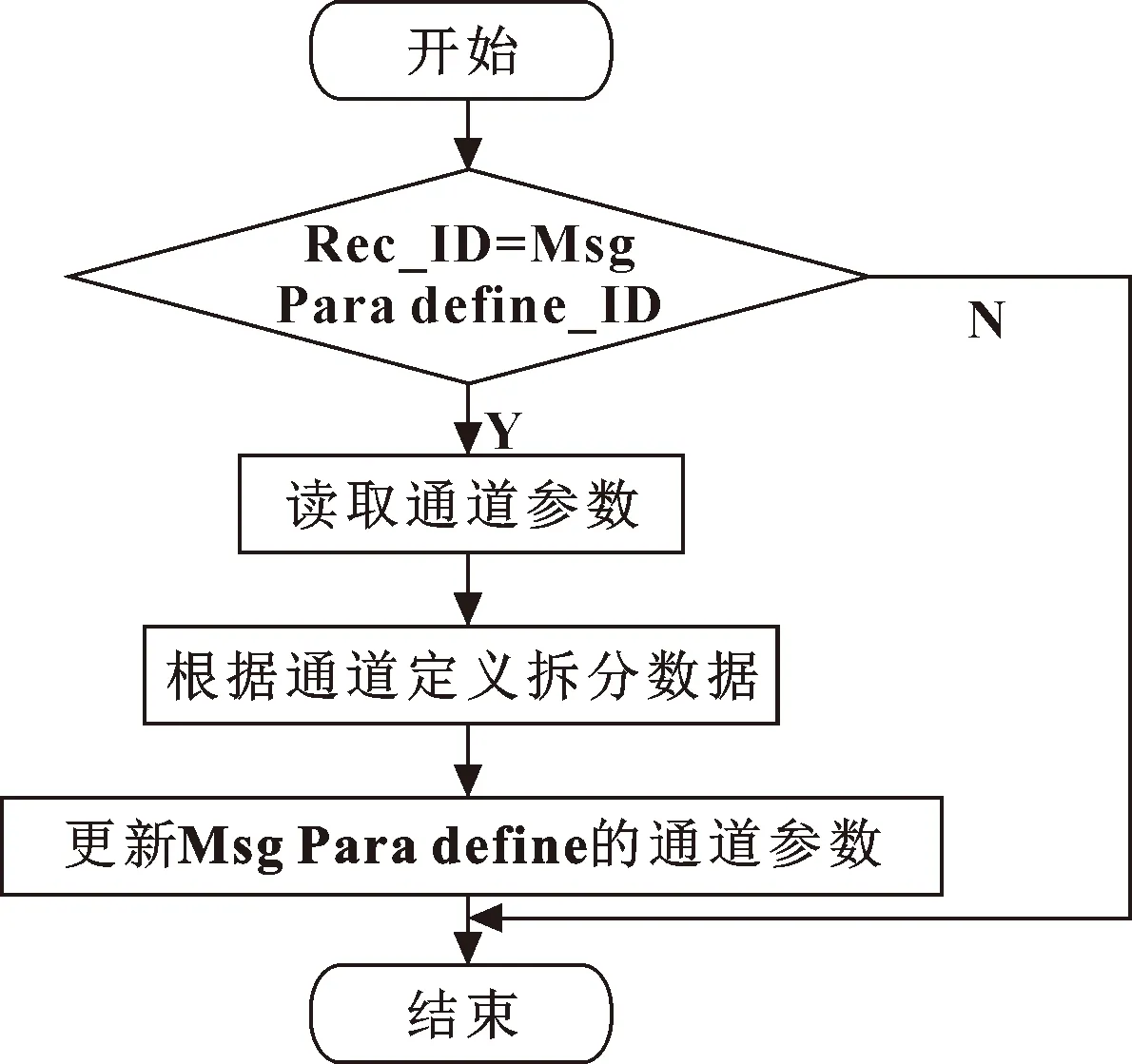

CAN报文格式标准包括帧标志CAN_ID、帧长度Length和帧数据Data_array(1-8B)。为了实现报文解析,可根据报文CAN_ID和参数在帧数据中的定义,按照文献[25]中提出的柔性化测控系统实现报文解析。设置报文解析变量CAN Msg Para define、参数名称、帧ID和通道参数(待解析内容),并定义为结构体数组类型,通道参数定义包括通道名称Channel_name、数据起始位、类型和长度。解析流程如图6所示。由CAN卡采集的报文Rec_ID,搜索Msg Para define中的ID,如两个ID相等,则读取通道名称定义的参数,根据定义解析参数;当完成所有通道参数的解析,再解析下一个报文,CAN_Rec模块中产生数据,采集到报文后,将自动进行报文解析。

图6 报文解析流程

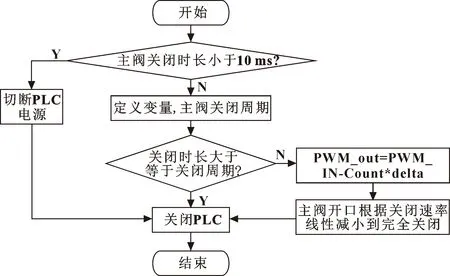

2.3 比例阀控制策略

本文作者研究的核心是控制主阀开口大小和关闭时间,实现冲击特性研究。硬件上采用PWM口驱动比例阀,同时利用PLC内部的电流端口CF口检测PWM口的实际输出电流,根据比例阀开口与电流的关系可确定开口大小。为准确控制开口大小,采用PID方法控制阀口输出电流大小,控制误差为10 mA,满足液压阀精度要求。为实现比例阀阀口的准确关闭,以PLC的10 ms周期为基础,设置主阀关闭时间为10 ms整数倍。当进行试验时,设置PWM=10 000,对应主阀的最大电流(如600 mA),主阀开口与PWM大小线性映射。图7为主阀关闭控制流程图,首先定义变量,并赋初值,PWM_out为PLC输出,PWM_in为PLC输入,定义delta=PWM_in/Cut_Count为主阀关闭速率,Count为起始关闭时间,每增加一个周期其值自增1,Cut_Count为关闭周期,在关闭周期内,主阀开口随着关闭时间增加线性减小,当关闭时间大于等于关闭周期时,说明主阀在设定的关闭周期内完成关闭。例如,主阀开口量为100%,需要在50 ms使主阀完全关闭,则在5个周期内线性递减输出PWM值,直至PWM=0,关闭主阀(实际主阀电流小于200 mA即关闭,但实际关闭时电流置0)。如果要在小于10 ms的时间内关闭主阀,试验采用的方法就是切断PLC电源,实现最短时间内的关闭,以满足冲击试验要求。

图7 主阀关闭控制流程

3 液压系统冲击试验

3.1 台架测控系统功能试验

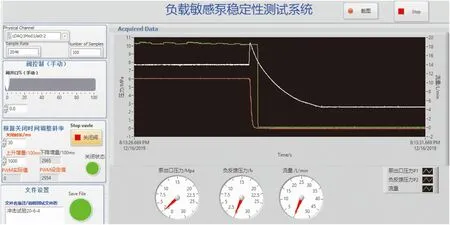

受液压管路长短的影响,台架的液压冲击时间为50~70 ms。为了验证负载敏感液压台架测控系统的功能正确性和冲击削减方法的有效性,设置采样率为2 048 Hz,确保采集到冲击过程。

测试系统人机交互界面主要包括采集卡通道配置、采样率和采样点的选择,以及与液压台架主阀控制相关的主阀开口、主阀反馈电流以及主阀电流上升和下降的速率。同时界面包括了压力和流量的实时参数,以及界面截图、文件保存等功能。

为了验证测控系统的功能,在系统流量20 L/min和负载压力6 MPa下进行功能测试。以主阀关闭时长30 ms为例,图8为系统界面。可以看出:测控系统有效检测到主阀关闭瞬间的系统冲击过程。进一步分析发现,泵出口压力从7.57 MPa升到10.20 MPa,液压冲击超调量34.7%,试验验证了测控系统功能的正确性。同时通过监控界面可看到当前阀口的PWM值为0,表明阀口已经关闭,验证CAN总线通信正确性以及下位机控制功能的正确性。由于主阀关闭,冲击试验后,负反馈压力为0,负载敏感液压系统维持在最低压力2 MPa工作,表明液压系统工作正常。冲击功能试验既验证了所设计监控系统的正确性,同时表明采用PLC直接驱动比例阀,可实现定时和定开度的控制,满足负载敏感液压系统的冲击特性要求。

图8 液压台架测控系统冲击试验结果

3.2 数据处理方法对系统的影响

为比较不同数据处理方式的影响,在主阀相同关闭时长、系统相同流量和相同负载压力情况下对比了普通连续采集和队列采集的结果。采集方式区别在于队列采集是将采集的数据传送到队列进行分时处理;而连续采集是每采集一段数据后即进行数据存储和解析,信号采集与处理为串联环节,处于同一个循环中。图9是两种采集方式的冲击效果图,两种数据处理方式均能实现冲击过程的准确采集。但是,在连续采集中[图9(a)],泵出口压力呈锯齿状,锯齿位置处于两个数据段之间,间隔为0.025 s,说明两次相邻的数据采集存在数据丢失。而图9(b)所示的采用队列处理的结果,冲击过程中的压力数据曲线平滑,表明采用队列的数据采集和处理方法更适合台架冲击试验。后续试验均采用队列处理方法。

图9 不同数据采集方式下的冲击特性曲线

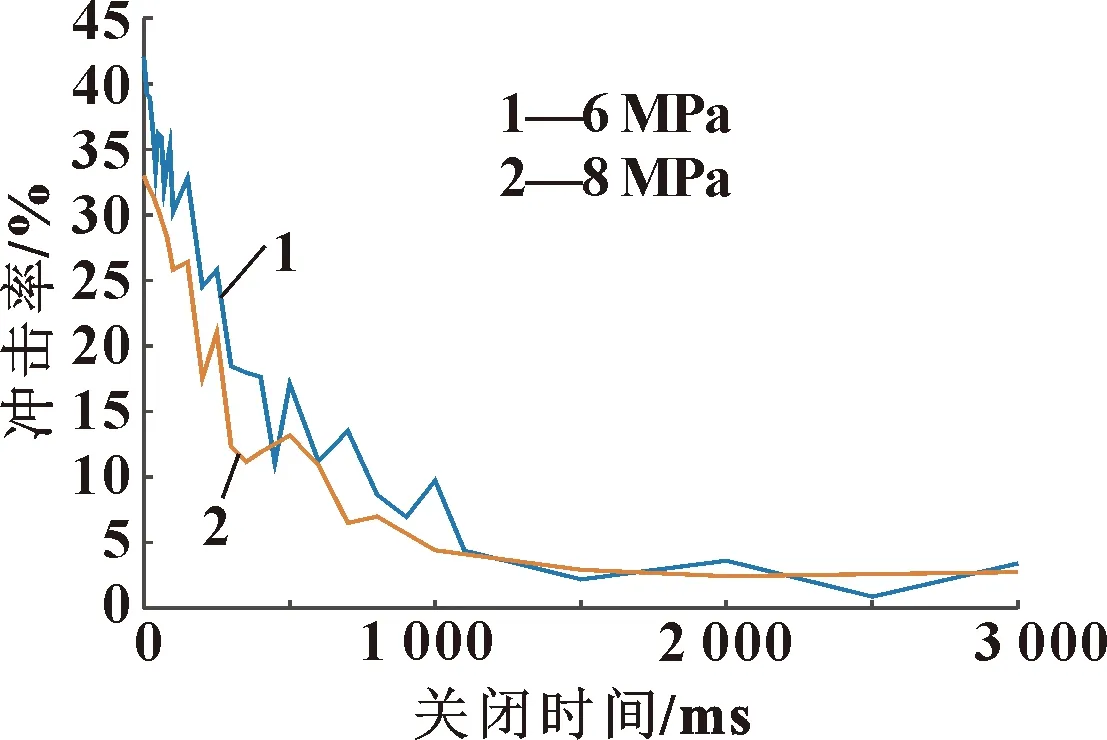

3.3 关闭时间对冲击的影响

为对比冲击关闭时间的影响,在相同流量(20 L/min),压力分别为6、8 MPa下测试不同主阀关闭时间下的冲击效果。

图10是在负载压力为6 MPa下不同主阀关闭时间的冲击试验结果,可知:瞬时关闭下的冲击最大,冲击超调率达到42.03%,随着主阀关闭时间的增加,系统冲击减小。

图10 不同关闭时间下的冲击过程

为进一步说明冲击的规律,图11为6、8 MPa负载压力下不同主阀关闭时间下的冲击变化规律,可知:当关闭时间大于700 ms后,系统冲击小于10%;而关闭时间小于200 ms,系统冲击均大于20%。在高压工作下,系统突然断电,液压冲击将严重危害系统元件的寿命。

图11 主阀关闭时间与冲击率的关系

3.4 冲击削减试验

为验证所提冲击削减方法的正确性,在所设计的台架测控系统中,试验对比了图1中防冲击阀14启闭的效果。前期研究表明多余流量是造成液压冲击的根本原因,因此在大流量30 L/min和8 MPa的负载压力下进行试验。图12是台架试验测试结果,开启防冲击阀(流量消除)后,系统冲击从原来14.92 MPa下降到13.2 MPa,表明所提方法是有效的。在此方法基础上,后期可研究防冲击阀的流量匹配,以进一步削减系统冲击。

图12 冲击削减对比试验

4

(1)针对现有比例阀放大器响应慢、无法满足冲击试验的控制要求,采用车载PLC和LabVIEW的负载敏感液压系统的测控系统,通过台架冲击试验验证了测控系统功能正确性;

(2)通过试验对比分析了数据普通采集和队列采集的结果,结果表明两种方法均能采集到冲击过程,但基于队列的数据处理方法可保证数据不丢失和采集实时性;

(3)不同主阀关闭时间的试验结果表明:小于200 ms的主阀关闭冲击较大,在此基础上验证了所提流量削减方法的有效性;

(4)基于车载PLC可以直接驱动液压阀,缩减了系统附件多导致的故障,且可有效保障比例阀的快速控制特性。文中采用的台架测控方法可为其他液压测控系统提供参考。