基于AMESim液压仿真平台的双联轴向柱塞泵液压系统分析及试验研究

2022-09-21刘启航万丽荣

刘启航,万丽荣

(山东科技大学机械电子工程学院,山东青岛 266590)

0 前言

液压元件是机械行业的重要组成部分,更是工程机械中的核心元件,其性能优劣直接影响整机的质量。轴向柱塞泵是液压系统中最重要的动力元件,广泛应用于各类机械装备的液压系统中,其性能直接影响着各类机械装备的性能。

本文作者利用AMESim软件对轴向柱塞泵进行结构建模和仿真分析,分析在不同工作压力下,泵的流量变化、柱塞运动变化以及斜盘倾角变化情况。

1 AMESim液压系统仿真

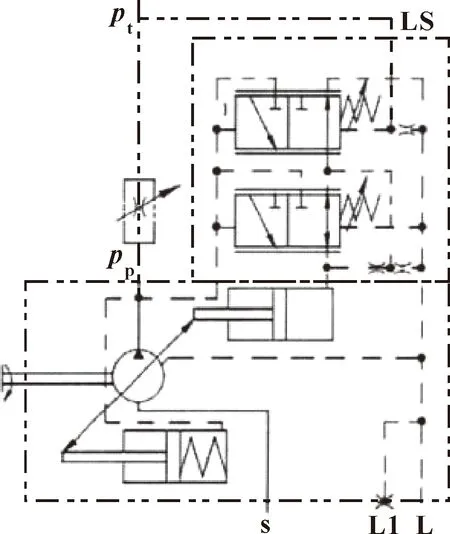

本文作者研究的轴向柱塞泵为负载敏感斜盘式轴向柱塞变量泵,其基本原理如图1所示。该轴向柱塞泵主要由泵体、方向控制阀两部分构成,主要依靠柱塞在缸孔内的往复运动,并根据负载需求改变斜盘倾角实现柱塞缸内的容积变化,从而使输出流量随负载需求而变化。

图1 负载敏感斜盘式轴向柱塞泵原理

根据负载敏感泵机构的原理,利用AMESim搭建九柱塞负载敏感泵仿真模型如图2所示。轴向柱塞泵动态仿真模型的主体部分包括压力出口、油液进口、斜盘模型、柱塞模型、配流盘模型、驱动电机、控制阀模型、变量缸模型等。

图2 AMESim仿真模型

建立的柱塞泵AMESim模型中部分参数根据现场需要以及查阅资料所得,将较为重要的参数进行重新设置。仿真参数设置如表1所示。

表1 全局仿真参数设置

仿真进行之前,将斜盘的初始倾角设置为-17°,并且需要外加一个控制信号对控制阀进行控制。加载的阀控信号如图3所示。将仿真模型的系统压力分别设定为20、25、30 MPa,以便于研究在不同工况下的轴向柱塞泵的工作状态,可以利用软件的批处理功能进行仿真设置,操作较为简便。

图3 阀控信号

图4—图6分别为3种工况下的柱塞位移变化曲线、流量变化曲线以及压力变化曲线。可知:在3种不同的工况下,各曲线的变化趋势基本相似;流量随设定工况的系统压力的变化而变化,工况压力越大,流量越大,从而也会引起斜盘倾角的增大。另外,从流量曲线也可以看出,工况压力增大时,柱塞泵内的流量脉动也会增大,从而更加容易造成空化的现象,导致工作时产生的噪声变大,因此在高压条件下工作时,需要注意噪声。

图4 批处理下柱塞位移变化曲线

图5 批处理下流量变化曲线

图6 批处理下压力变化曲线

2 双联泵液压系统仿真分析

由于本文作者研究的泵为双联泵,上述分析是针对单侧柱塞泵的分析,因此需要再对双联泵的液压系统进行分析。根据双联泵的工作原理建立液压系统仿真模型如图7所示。

图7 双联轴向柱塞泵液压系统仿真模型

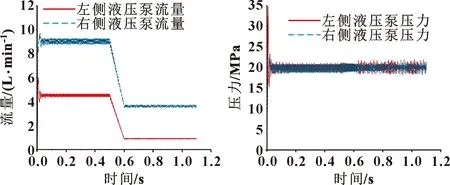

由前文分析可知,阀控信号的变化是引起左右两侧流量特性变化的关键。因此,改变左右两侧的阀控信号,如图8所示。

如图8所示,将右侧的阀控信号提高为左侧的2倍,按照与第1节中相同的设置进行仿真,泵的系统压力设置为20 MPa,得到各仿真曲线如图9—图12所示。

图8 左右两侧阀控信号变化曲线

图9 流量特性曲线对比 图10 压力特性曲线对比

图11 柱塞位移变化曲线对比 图12 斜盘倾角变化曲线对比

由图9—图12可知:当负载信号发生变化时,泵的输出流量也会发生变化,与阀控信号的变化基本为线性关系;压力特性曲线是由泵的系统压力决定的,都为20 MPa,基本相同;柱塞位移的变化趋势以及斜盘倾角的变化趋势都与流量变化趋势保持一致,与前文分析结果一致。可以得出,负载敏感泵流量的变化是由阀控信号决定的,阀控信号变化导致斜盘倾角变化,从而导致流量变化,柱塞位移也随之改变。

3 柱塞泵性能测试试验

根据现场考察以及对泵性能测试的研究,所设计的液压试验台需要完成以下测试试验:空载试验、效率试验、满载试验、超载试验以及冲击试验等,并应记录相关数据。设计试验台液压系统如图13所示。可知:液压油液由截止阀19进入被试泵1,则由泵输出的高压油经过单向阀28,一路进入插装阀,另一路经由截止阀4驱动液压马达3旋转,因此液压马达能够回收液压泵输出的高压能量,作为电机2的输入动力,从而减少系统能量损耗。图中元件5、6、10用于实时检测泵出口压力、温度和流量。元件7、8、29组成加载单元,元件7是主溢流安全阀,设定为系统最高压力,系统超过最高设定压力时溢流,起到过载保护的作用。阀7与阀8配合可实现手动加载。当换向阀29左位和中位循环得电时,即可实现冲击试验;当换向阀29切换到右位时,便可实现比例加载。元件11、12、13、14、32、33组成油温检测及冷却装置,截止阀12关闭、阀14导通时冷却水经过电磁球阀14和板式冷却器11对系统回油进行冷却。元件20、21、22、23、24组成脏油漏油回收系统,系统的漏油全部收集到位置最低的漏油回收油箱25,经粗过滤和精过滤后送回油箱18。流量计16安装在泵的泄油口,可实时检测泵的泄漏流量。元件27用于检测泵吸油口真空度,通过调节截止阀19的开口度,可限制泵的吸油面积。

图13 液压测试系统原理

为提高试验数据的采集准确性,试验台采用一套电控数据采集系统。系统要采集的信号分为模拟量信号和数字量信号,模拟量信号经AD转换后,可通过二次仪表直观地显示。试验台配套软件系统通过ADAM采集模块对流量、压力等信号进行数据采集并显示结果曲线。为保证整个试验台的安全性,将试验台置于封闭环境中进行试验。整个试验台底部互通,将系统各部分的漏油集中汇集到油箱中,保证了试验台油液供给。

针对所选型号的轴向柱塞泵,利用搭建的试验台,主要进行空载试验、满载试验、效率试验、超载试验和冲击试验。泵的额定转速为1 800 r/min,额定压力为25 MPa,额定排量为180 L/r。

(1)耐久试验

根据标准JB/T 7043,对被试泵进行耐久试验,使其在满载情况下工作2 400 h。结果表明:该泵满足耐久试验要求,工作性能可靠。

(2)空载试验

对被试泵进行空载试验,在大量的数据中,节选出不同时间点的数据如表2所示。可知:由于柱塞泵在运动过程中,系统压力不断调整,并伴有少量的吸空现象,造成柱塞泵的空载排量在运行过程中不断变化,但是排量满足试验要求。

表2 空载试验数据

(3)满载试验

在最大排量的前提下,设定被试泵转速和出口压力均为额定值,令被试泵连续运转。由于数据量大,使用Origin软件自带的Smoothing功能对试验结果曲线进行平滑处理,处理后试验曲线如图14所示。可以看出:被试泵出口压力在运行开始时达到最大值,随后在振荡中逐渐减小,且减小的速率也逐渐降低,即曲线斜率逐渐减小,直至稳定在27.3 MPa左右,达到正常工作条件。

图14 满载试验结果 图15 容积效率试验结果

(4)效率试验

在额定转速下,使被试泵的出口压力分别稳定在25%、40%、55%、70%、80%、100%,测量容积效率相关数据,得到被试泵容积效率随压力变化的特性曲线如图15所示。由于机械效率增加,总效率随着压力的增加而变大。另外,由于存在泄漏损失和残留容积损失,容积效率随着压力的变大而下降,最终在95.5%附近振荡,测试结果符合测试标准。

(5)超载试验

在额定转速、125%额定压力下,保持被试泵进口油温为30~60 ℃,使被试泵连续运行超过1 min,测得被试泵出口压力如图16所示。为方便分析,对曲线进行平滑处理。从图中可以看出:被试泵在测试过程中,出口压力基本稳态在27.6 MPa,平均振幅约为0.13 MPa,运行过程稳定无异常,满足试验要求。

图16 超载试验结果 图17 冲击试验结果

(6)冲击试验

在40%额定功率、额定压力和额定转速下,按照试验要求设置冲击波形,进行冲击试验,得到冲击试验曲线如图17所示。可知:被试泵试验中承受的冲击高压压力约为27 MPa、低压压力为0.5 MPa;高压阶段持续时间均大约为冲击周期的3/5。试验过程及结果满足要求。

液压试验台还可进行噪声、高温等性能测试,满足液压泵测试要求。

4 结论

作者以双联轴向柱塞泵为模型,根据其工作原理,利用AMESim液压仿真平台建立液压系统仿真模型,分别对不同工作条件下的单侧柱塞泵以及不同负载信号下的双联柱塞泵进行仿真分析;结合试验台对柱塞泵进行试验分析,得出以下结论:

(1)根据九柱塞轴向柱塞泵工作原理,建立单侧轴向柱塞泵液压系统仿真模型,对其输出特性进行仿真分析,得出其压力、流量等输出参数的特性变化曲线,流量以及压力的变化都处于不断的自适应调节,以稳定在一个特定值,并且会随着负载信号的变化而变化;

(2)负载敏感泵的输出流量主要是由外负载的变化信号控制,通过双联泵的液压系统仿真可以看出,在两侧负载信号发生不同变化时,会引起变量控制阀的阀芯位移,从而引起变量缸柱塞位移,而变量缸的柱塞连接斜盘机构,柱塞的位移会转化为斜盘角度的改变,进而使得泵的输出特性产生相应的变化;

(3)搭建了试验台,对该泵进行了空载、满载、超载以及冲击、效率试验,分析了该泵的输出特性,与仿真分析结果进行对比,验证了该泵的设计符合现场生产需要。