参数化部件驱动规则的研究与应用

2022-09-21魏文俊陈姜龙

魏文俊,陈姜龙

(沪东中华造船(集团)有限公司,上海200129)

0 引 言

船舶生产设计是现代化造船的重要环节,其宗旨是从施工的角度出发,以高效率和高质量为原则对船舶的管系、风管、铁舾件和电装等进行设计和生产。在生产设计矩形风管时,受布置空间、风量、风速和各专业综合平衡协调等因素的影响,经常采用非标准尺寸的风管、弯头和三通等风管部件。因此,在Tribon系统、FORAN系统、CATIA系统和SPD(Ship Product Design)系统等目前主流的船舶设计软件中,通常采用参数化部件对矩形风管进行三维设计。参数化部件可通过修改风管(或风管部件)的参数改变其结构尺寸。标准规格的矩形风管是参照设计手册选取的;非标准规格的矩形风管是视实际的设计情况,由设计人员根据自身工作经验修改而来的。采用自主化修改方式往往会导致矩形风管及其附件的规格和尺寸不符合设计规范的要求,最终引起实船的通风效果不佳,从而违背生产设计以提高质量为原则的宗旨。为此,基于参数化部件所具有的尺寸约束、尺寸驱动设计修改和全数据相关等特点,通过对其可编辑参数增设计算公式、考核标准和限制范围等,对参数化部件增加驱动规则,使参数化部件的设计工作更加规范化、合理化,有效提升设计质量。

综上所述,本文通过对参数化部件驱动规则进行研究和应用,总结其常用的3种类型和优缺点,分析其在生产设计中的积极作用,并提出有助于船舶设计工作开展、提高效率和设计质量的设想和理念,指出驱动规则的合理开发、运用和持续完善在设计工作中的重要意义,真正实现船舶优化设计、建造和管理的现代化。

1 船舶设计现状分析

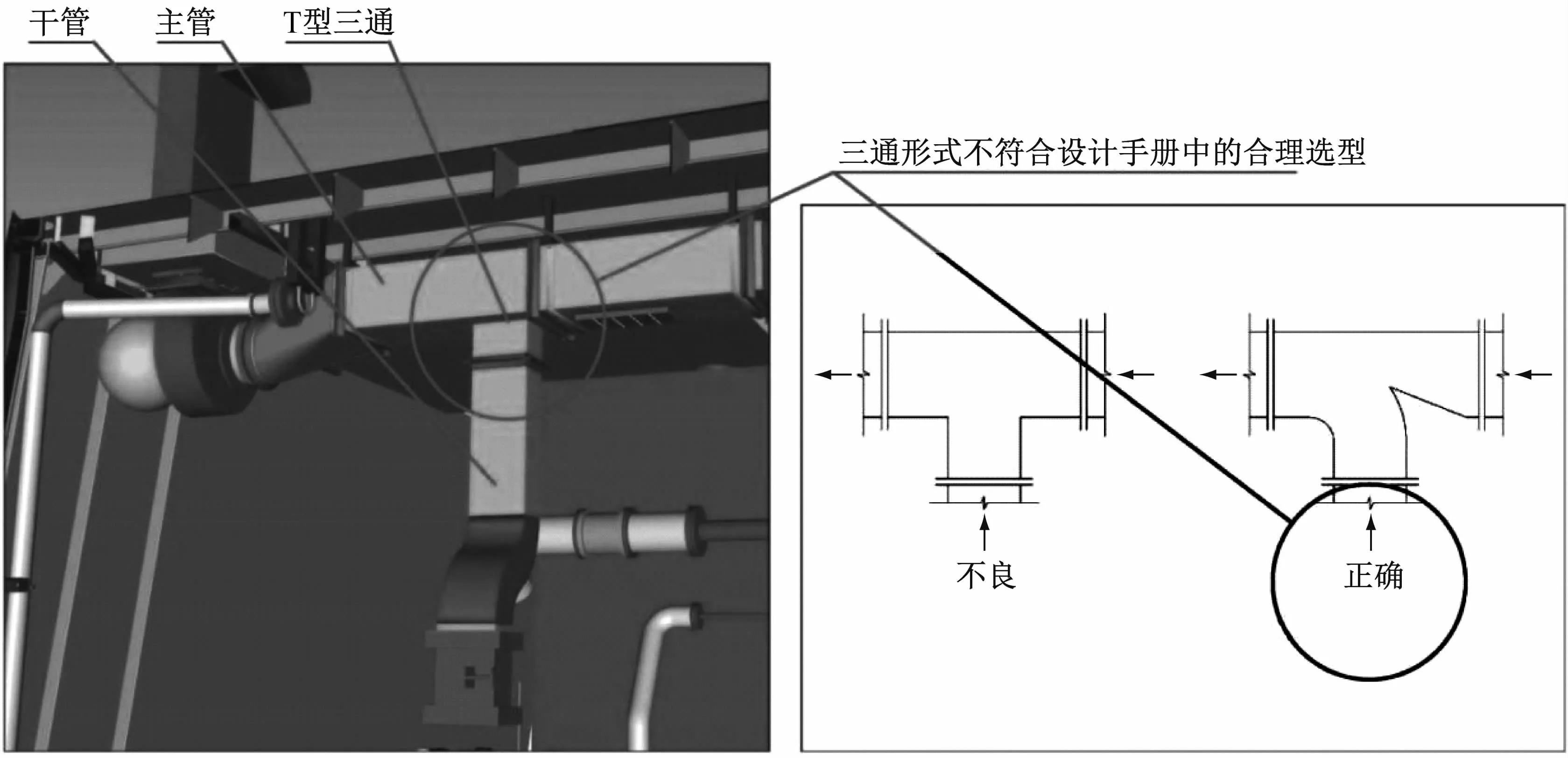

目前主流的船舶设计软件创建的参数化部件是将具有代表性的平面几何形状定义为特征,并将其所有尺寸定义为可编辑参数,通过修改可编辑参数驱动对部件的形状和尺寸的修改。然而,可编辑参数的修改不受限制,不同参数之间也不存在相互制约的关系,导致部件设置的正确性和合理性取决于设计人员的工作经验。此外,在对各专业进行综合平衡布置时,不受限制的参数化部件往往受设计人员刻意避让干涉、设计疏忽和经验不足等因素的影响,导致形式和尺寸不合理,引起实船的使用效果不佳。例如,某船的矩形风管三通采用排风效果不佳的T型三通,导致船上的干管基本上没有风量(见图1)。

图1 某船采用的形式不合理的排风管

目前主流的船舶设计软件的参数化部件已具备读取参数和条件反算的功能,但不具备对自身进行干涉检查、合理性检查和驱动规则等功能,这使得因设计形式不合理而引起实船出现问题的情况仍时有出现。例如:矩形风管的宽度和高度过小,采用现有的薄板咬边工艺无法制作单边尺寸较小的成品风管,若采用厚壁焊接制作,则矩形风管内部涂装问题无法得到有效解决;矩形风管弯头的弯曲半径过小,无法按图示外形制作成品风管,若在施工现场采用直角弯头作为替代方案,会引发局部压力损失增加的问题;矩形风管的宽度与高度之比不符合设计规范的要求,引起沿程压力损失增加和噪声增加等。引起的这些实际问题可概括为无法按图示外形(或尺寸)制作成品、难以安装和实船使用效果差。

2 驱动规则的定义和应用实例

2.1 驱动规则的定义

由各种设计因素引起的施工困难和实船使用效果差均可归类为设计不合理或设计差错。若船舶设计软件具有完善的自动计算、匹配规则、干涉检查和合理性检查等功能,则可将其作为实际设计中的辅助手段,有效帮助设计人员检查当前设计的合理性,避免受设计疏忽、经验缺乏和人为过失等因素的影响而引发一系列设计问题。在此,将驱动规则定义为参数化部件的属性(见图2)中相互关联的计算公式、匹配规则和判断依据,用于自动计算、匹配某种属性,或判断部件的形式、布置、参数设定和修改等是否满足工艺和设计准则的要求,这是设计软件为参数化部件设置的一种规则和命令。

图2 风管附件的分类和参数

2.2 驱动规则的应用实例

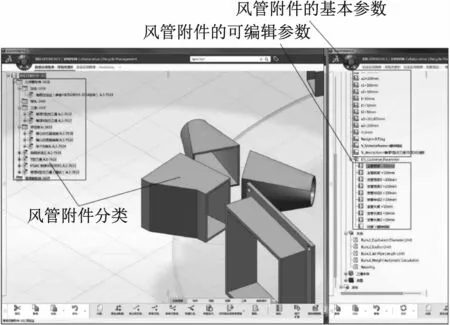

2.2.1 强制规定类规则

首先,将参数化部件自身属性中设置的无法任意修改的极限值定义为强制规定类规则,即该风管附件的某项参数无法在实际放样中修改为极限值以外的其他数值,当设置的参数超出极限值范围时,设计软件将根据参数化部件设置的区间范围,强制将其改为原设定的数值。如图1所示的矩形风管三通,为避免因设计人员设定的弯曲半径过小而引起施工现场无法按零件图加工,进而采用直角弯头的替代方案制作成品风管,或由设计人员直接将弯曲半径定义为0等情况的出现,需对三通的弯曲半径进行限制。由以往的设计和制造经验可知,矩形风管三通的弯曲半径不得小于80 mm。由此,对矩形风管三通的弯曲半径增加限制条件:当弯曲半径小于等于80 mm时,自动将弯曲半径的赋值改为80 mm。增设强制性规则之后,无论参数如何设置和修改,只要设定的参数不符合限制条件,设计软件就会按规则对该参数进行强制修改(见图3)。

图3 三通的弯曲半径赋值规则

2.2.2 自动匹配类规则

除了强制规定类规则,为减少设计人员手动修改的工作量、节省工作时间和防止工作疏忽等,对于一些需前后匹配、相互关联的风管附件,还可设置自动匹配类规则,即新增的风管附件根据前一个布置的风管附件和设计准则中要求的匹配规则,自动选择应设置的参数并完成赋值。例如:在矩形风管端部设置法兰时,法兰会自动读取矩形风管的宽度和高度参数进行赋值,法兰所用角钢的规格需由设计人员手动修改。然而,在矩形风管法兰中增加角钢规格的选型和取值范围之后,矩形风管法兰可自动匹配对应规格的角钢材质(见图4),从而有效减少设计人员的工作量。

图4 矩形风管法兰的自动匹配

在现有的船舶设计软件中,空调矩形风管及其附件往往缺少绝缘示意,目前主要的解决方法是在矩形风管完成综合布置和平衡之后,以绝缘材料的部件形式在矩形风管上增加一层绝缘示意,该绝缘层无法随着矩形风管的修改作相应修改,有着工作量较大的缺点。针对该问题,各专业放样人员往往需自主判断空调矩形风管的绝缘厚度和干涉情况。自动匹配类驱动规则可有效减少绝缘层的工作量,在参数化部件中增加1个与风管附件重合的绝缘模型,将宽度、高度和厚度的初始值定义为0 mm,并增加参数“绝缘厚度”,只需在设计时选择相应的绝缘厚度,绝缘层就会根据风管附件的外形尺寸进行自动计算和赋值,此时不管如何修改风管附件的参数,绝缘层都会自动计算并修改,能显著减少工作量。图5为绝缘厚度的选择和自动修改。

图5 绝缘厚度的选择和自动修改

2.2.3 提示类规则

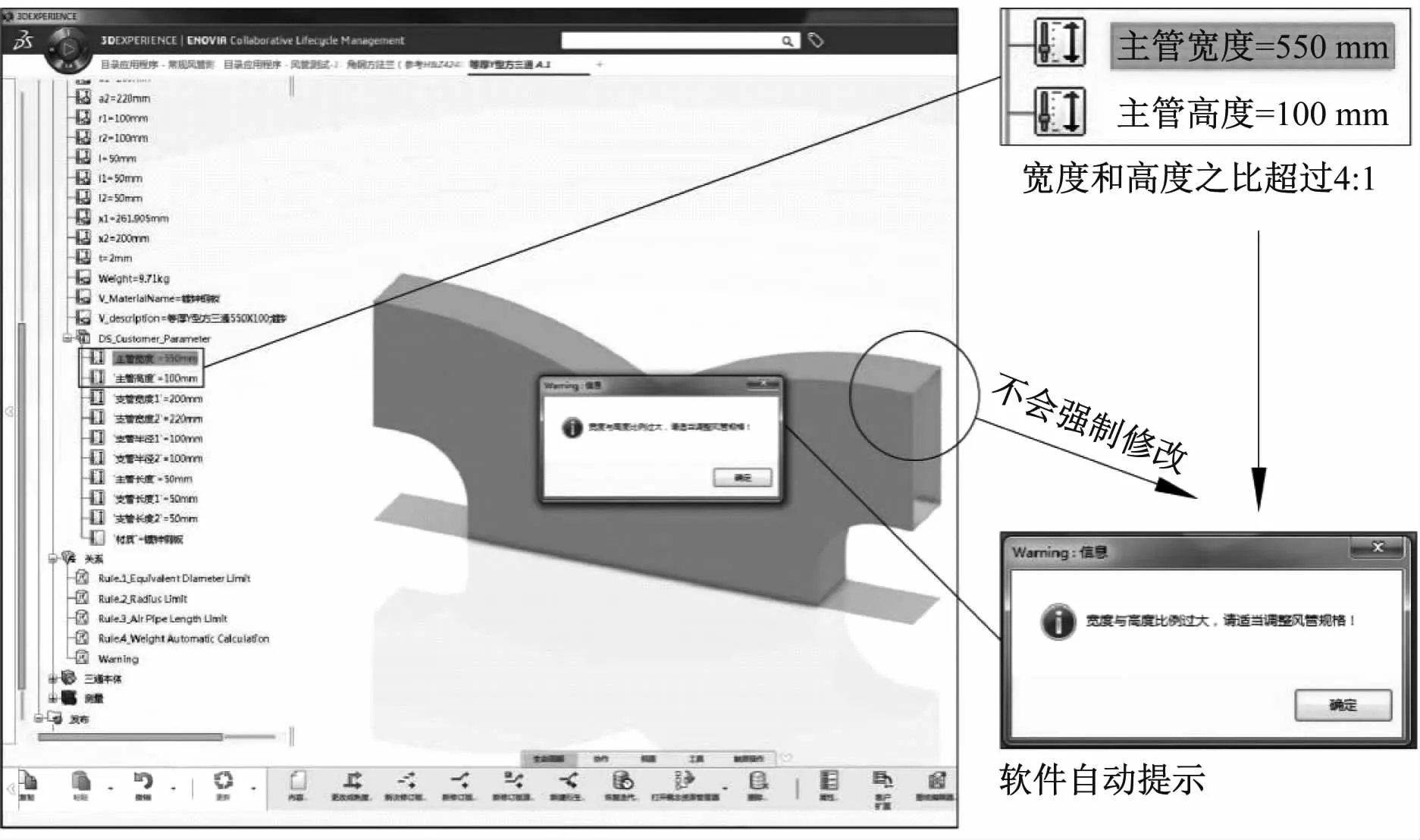

强制类规则可避免出现设计差错,自动匹配类规则可节省设计人员的工作时间。然而,在实际设计过程中,设计人员仍会因特殊情况而适当违反设计准则,将此类驱动规则称为提示类规则,即当设计人员设定的参数违反设计准则时,设计软件自动进行提示,而不强制修改参数,用以解决极端情况下使用的特殊规格的参数化部件存在的问题。图6为宽度和高度提醒,矩形风管设定的最大宽度与高度之比不得超过4,但在实际设计工作中,由于受到层高和吊顶高度的制约,不得不尽量减小矩形断面的高度,为适当满足这种特殊需求,仍会采用违反设计准则的矩形风管。此时,为既能避免经常出现上述不合规的规格尺寸,又能适当满足极端情况下的特殊需求,仅将参数化部件增加驱动规则作为一个提醒机制,而非强制规则。这样做的目的是及时提醒设计人员核对参数化部件的合理性,避免因人员疏忽而引起实船使用效果较差,同时满足特殊情况下的使用要求。

图6 宽度和高度提醒

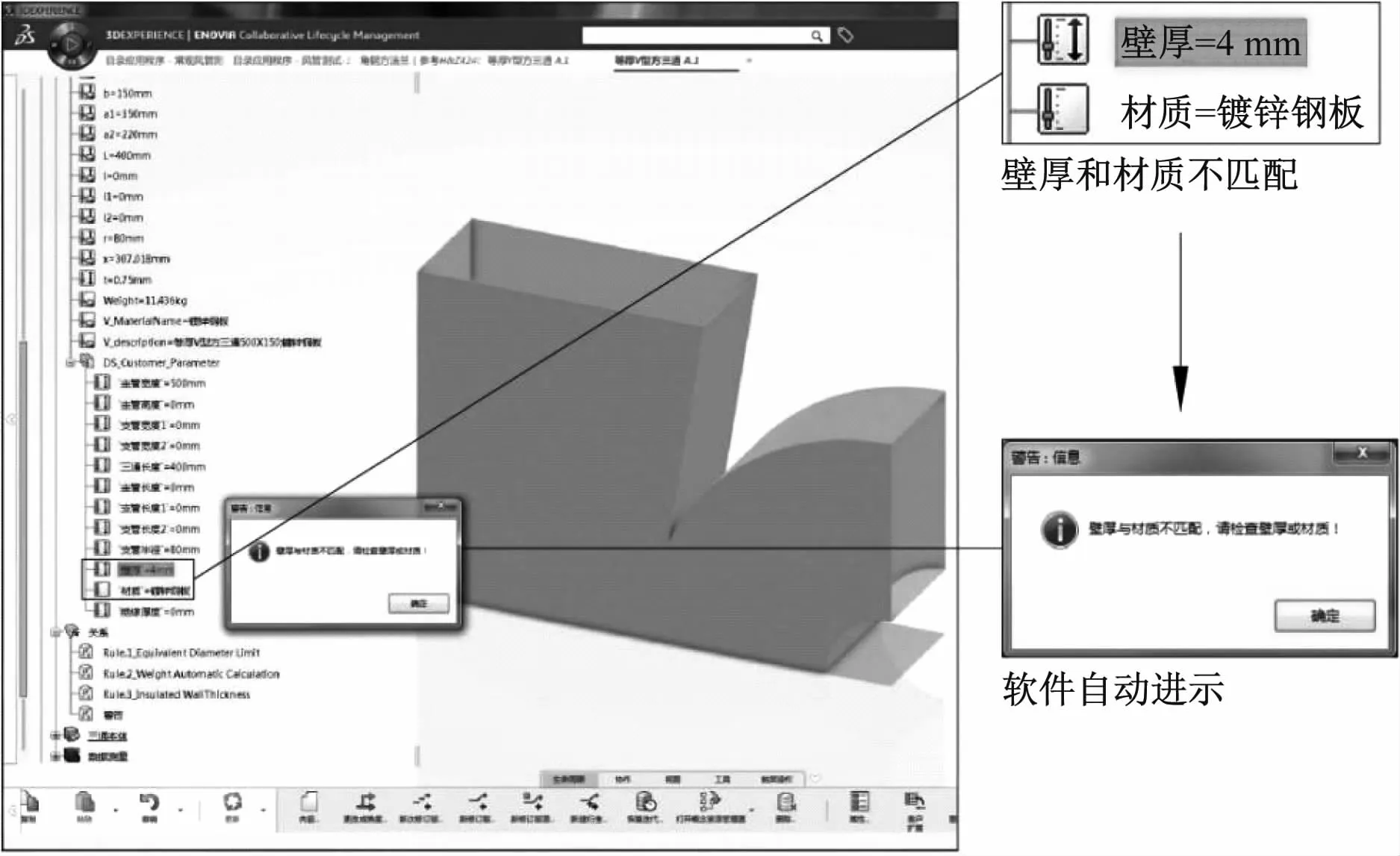

此外,提示类规则除了适于解决有特殊需求的参数化部件存在的问题之外,同样适用于难以采用强制规定类规则和自动匹配类规则进行干涉检查的参数化部件。例如:虽然可明确壁厚小于等于1 mm的矩形风管的材质只有镀锌钢板,并采用薄板咬边工艺制作,壁厚大于1 mm的矩形风管存在镀锌钢板、Q235A和不锈钢等多种材质,制作工艺根据选用的材质分为薄板咬边工艺和焊接工艺,但难以采用强制规定类规则和自动匹配类规则进行干涉检查。因此,在明确壁厚小于等于1 mm的矩形风管一定采用镀锌钢板和薄板咬边工艺的前提下,只需将提示类规则设定为:判断壁厚小于等于1 mm的材质是否为镀锌钢板,若匹配不符合设定的规则,则通过提示窗口提醒设计人员进行核对和修改(见图7)。

图7 壁厚和材质提醒

2.3 驱动规则总结

由上述分析可知,功能需求不同,则所用的驱动规则各不相同,目前已在参数化部件中使用的驱动规则主要有3类(见表1)。对于需严格遵守设计准则的,采取强制性规则,使设计人员无法任意修改,从而起到规范化、合理化设计的作用,有效避免无法在施工现场加工的问题。自动匹配类规则以软件的自主计算和赋值为主,旨在减少设计人员手动修改的工作量及可能出现的差错,起到提高工作效率的目的。提示类规则主要起到警示作用,防止设计人员疏忽,从而提高设计质量。不同的参数化部件可视情况使用其中1种或几种驱动规则,以提高设计工作的效率和质量。在以后对实船制造、安装工艺或设计准则进行更新时,可通过修改驱动规则的设定值适应新工艺、新标准的造船环境。

表1 参数化部件中的规则命令

3 驱动规则使用趋势分析

除了上述实例中提到的功能以外,尚有很多实用功能可通过驱动规则实现,以单个参数化部件为例,值得开发的功能如下。

1)风管变径管的角度范围确定:双面偏的变径管的夹角宜小于60°,单面偏的变径管的夹角宜小于30°;气流从蜗壳流出时向叶轮旋转方向偏斜,其扩散角为6°~8°,自动测算参数化部件的夹角,并设置提醒功能,便于设计人员快速考核上述尺寸的规范性和合理性。

2)风管法兰螺孔的自动计算:参照设计准则中的法兰规格,自动计算螺孔数量、间距、所选用螺栓的规格和长度等,在输出表册中统计风管法兰采用的螺栓的规格和总数,便于核算成本。

3)空调风管及其附件采用的绝缘材料估算:通过设计软件计算出空调及其附件的整体表面积,即得到采用的绝缘材料总面积的理论值;配合施工现场的工作经验,可明确每种风管附件包覆绝缘材料所需的余量;根据采购的每卷绝缘材料的宽度和长度,可明确绝缘材料在实际使用过程中的损耗。综合理论值、余量和损耗,即可得出绝缘材料的总量。

对于标准件、2个或多个相关联的部件,甚至需跨专业协调的部件等,也能根据各部件之间的关联和协同情况设计开发以下功能:

1)在各专业提交舾装件在T型材上的开孔尺寸之后,由结构专业的T型材读取开孔尺寸,并根据开孔规则自动计算,直接提醒设计人员是否可行,节省结构专业人员的核对工时;

2)对各水管及其附件增加管道阻力计算公式,用于判断水泵扬程和性能曲线的选择是否合理;

3)在各风管及其附件中增加噪声计算公式,并在整路风管中增加噪声衰减的经验公式及各管附件的长度和数量统计,用于估算整路风管的噪声指标是否满足设计要求。

综上所述,以驱动规则的方式将设计经验和设计准则增加到设计软件中,根据参数化部件的使用情况和特点等,合理运用文中所述3类驱动规则,对促进设计的规范化有着积极的作用,可提高设计质量、减少差错率。同时,在涉及相关专业的协同设计中也有重要作用,不仅能作为一种干涉检查的手段,更能应用于施工物料的预估和理论计算的合理性反推中,是今后研发、优化设计软件的一个方向和趋势。

4 结 语

目前三维设计软件的参数化部件不完全具备自动匹配功能,基本上不具备强制规定和提醒机制,对参数化部件的自主化程度要求较高。随着设计规范化、施工可行性、设计合理性和实船使用效果等方面的要求逐步提升,除了要求设计人员不断提升自身的职业素养之外,还要求从完善设计软件的层面防止各类设计差错的出现。本文所述驱动规则不仅仅针对单个参数化部件,对标准件、2个或多个部件,甚至各专业之间的关联和协同工作,都有提升设计的规范化、提高设计质量、减少工作量和减少现场施工困难等作用。因此,完善设计软件的驱动规则,以驱动规则的形式将设计经验、设计规范和理论计算等增加到设计软件中,对提高设计质量具有重要意义,是今后研发设计软件的一个趋势。