浮式作业装置的纵向强度试验

2022-09-21王璐玭韩冰洋娄慧龙

范 鹏,王璐玭,韩冰洋,娄慧龙

(江南造船(集团)有限责任公司江南研究院,上海200913)

0 引 言

江南造船厂自建的32 000 t举力浮式作业装置是一种在漂浮或半潜状态下作业的非自航驳船式装置,主要应用于船舶产品船台过驳下水、大型总段短距离驳运,以及坞内舾装、改造和修船等业务中,是进一步增强船厂的船舶建造能力、丰富其船舶建造模式和缩短其船舶建造周期的重大战略装备。纵向强度试验是此类船舶需开展的重要试验之一,不仅能验证其建造质量和总纵强度,更能反馈其弯矩与挠度的真实变化关系,是今后进行各类作业的重要参考依据。

浮式作业装置的结构形式与浮船坞较为接近。文献[1]对空坞纵向强度试验的原理和方法进行了简要介绍;文献[2]以48 000 t举力浮船坞为例,对纵向强度试验进行了全面阐述,但未对试验的精度控制进行展开分析。相对于浮船坞,浮式作业装置的业务更侧重于船舶产品的甲板过驳和深沉起浮,数量有限的过驳小车加横梁支撑体系对甲板的平整度有极高的要求。本文结合32 000 t举力浮式作业装置的纵向强度试验的具体流程,对试验的精度控制要点和试验结果进行分析,为今后该浮式作业装置服务作业的开展提供可靠的数据支撑,为同类型船纵向强度试验的开展提供参考。

1 浮式作业装置

1.1 主要参数

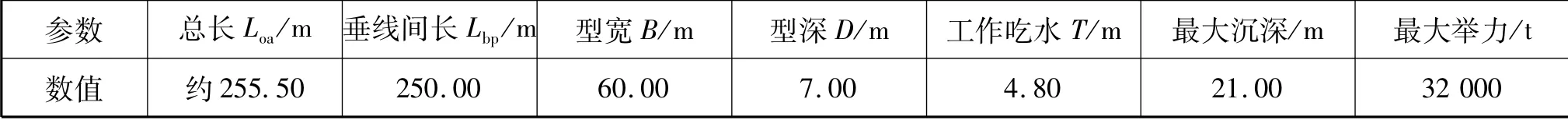

该浮式作业装置采用钢制的箱型船体结构、四角塔楼、无脊弧无梁拱的举升甲板和艏艉圆舭雪橇型船壳等设计,其主要参数见表1。

表1 浮式作业装置主要参数

1.2 压载舱布置

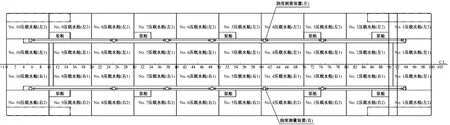

该浮式作业装置共设置10道水密横舱壁和3道水密纵舱壁,整体均匀分布40个压载舱并布置回型管弄,艉塔楼中额外配置2个备用压载舱,具体布局见图1。

图1 浮式作业装置压载舱布置图

1.3 液位遥测系统和挠度测量系统

液位遥测系统是浮式作业装置的重要系统之一,在纵向强度试验初始“0”状态下,对吃水读取结果与压载舱液位手测结果进行对比,将所得结果作为整个纵向强度试验的液位数据来源。该船的每个压载舱都设置有双传感器,吃水测量装置为单测量点连接双传感器,满足一定的系统冗余度要求。

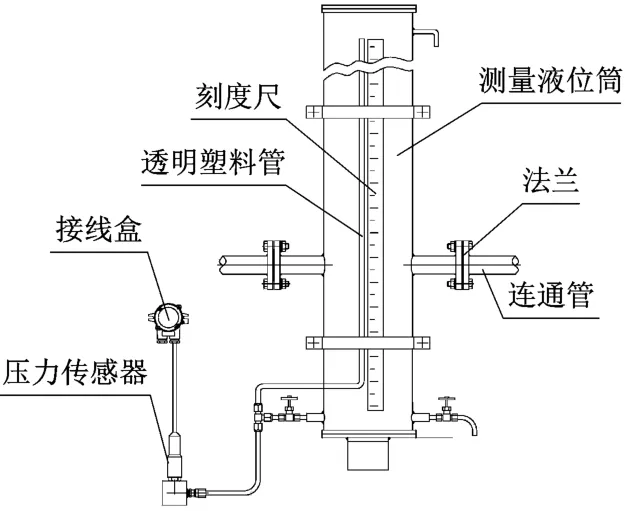

挠度测量装置是用来实时反馈船体挠度信息的关键设备,在浮式作业装置各类作业中,通过数据监控及时作出调整决策,保障被抬船舶产品和浮式作业装置结构的安全性。该船的挠度测量装置由14个连通的充液测量管(见图2)组成,在左右纵向管弄中各布置1排,如图1所示。由于液压挠度测量装置是依据连通管原理工作的,各测量液位筒的液面始终处于同一水平面,故其所在位置的纵向挠度不同会导致液位高度不同,从而通过压力传感器进行数据输出。

图2 挠度测量装置示意图

在纵向强度试验中,为校正船上的挠度测量装置,会在挠度测量装置对应位置的举升甲板上布置一套由激光经纬仪(或全站仪)和测量标尺组成的光学测量系统。在试验过程中,以光学测量系统的挠度测量值为基准,对液压型挠度测量装置进行校正。

2 纵向强度试验

2.1 试验目的和原理

开展纵向强度试验的目的是验证浮式作业装置的总纵强度和变形情况,同时校核其挠度测量装置和液位测量系统,以及整体配电系统、中央控制系统和压载系统的工作状态。根据简支梁理论,弯矩与挠度成线性关系,故该试验通过不同压载配比使浮式作业装置达到不同的中拱、中垂和弯矩状态,并通过实际测量这些状态下的真实挠度校准挠度测量装置,得到挠度与弯矩的真实关系。

2.2 试验条件

纵向强度试验的基础试验条件如下:

1)试验应在倾斜或定重试验之后进行,基于确定的重量和重心核算试验的各步骤;

2)应完成对液位遥测系统和压载系统的报验,并在试验前对其进行校验;

3)试验应在阴天或晚间进行,以尽可能地减少温差变化对挠度的影响;

4)试验应在平静的水域和适当的天气下进行,风力不大于蒲氏2级;

5)试验时浮式作业装置应处于自由漂浮状态,缆绳应放松。

2.3 试验步骤

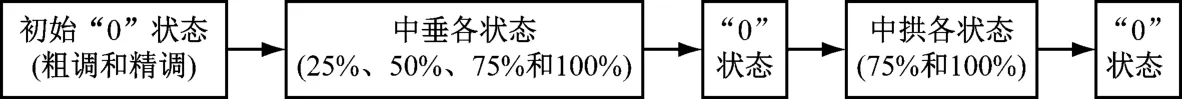

纵向强度试验步骤见图3。结合浮式作业装置最新的状态反馈制订初步的配载方案,需结合现场实际操作性,减少各配载工况下的调载时间,合理控制试验时间。试验开始之后,按既定的步骤记录吃水、压载舱液位及光学和液压挠度装置的试验数据。试验过程中需对试验设备、缆绳松紧情况及结构构件和焊缝进行检查,若发现异常,需及时报告试验主持人。最终根据试验各步骤的信息汇总记录,判断试验结果的有效性。

图3 纵向强度试验步骤

初始“0”状态粗调:调整船舶的压载和配载,使其接近理论初始“0”状态。此时需同步统计船上多余的不足重量,除了调平压载水以外,通常要求其他多余的不足重量不超过空船重量的1%,以保证重量及其分布的准确性。

初始“0”状态精调:作为整个试验的初始基准点,需进行初始“0”状态精调,主要包括对舷外及舱内水密度和液位进行实测,校正液位遥测系统并将实际数据更新至理论计算模型中,同时基于光学测量仪器的挠度数据校准液压挠度测量装置,记录试验开始时的温度和时间等信息。

中垂各工况:考虑到浮式作业装置今后在进行载船深沉起浮作业时遇到的中垂工况比较多,分别对25%、50%、75%和100%等设计中垂弯矩工况进行挠度测定。

中拱各工况:与浮船坞类似,浮式作业装置在实际作业过程中遇到的中拱状态较少,为得到设计弯矩下的最大中拱挠度值,同时控制试验时间,仅选取75%和100%的设计中拱弯矩工况进行挠度测定。

2.4 试验精度控制

由于纵向强度试验是检验浮式作业装置的总纵强度和变形情况的重要试验,同时可对液位遥测系统和挠度测量装置等关键系统进行实践验证,且试验结果可作为今后作业的参考和报警点限制依据,故对试验的精度进行控制尤为重要。影响试验精度的因素有很多,包括理论计算模型与实际的偏差、吃水液位读取及修正换算方法的偏差和挠度测量装置数据的准确度等,结合试验具体的操作,对以下几点进行精度控制。

2.4.1 初始“0”状态

对于浮式作业装置而言,“0”状态是其作业时最常遇到的状态,故对“0”状态进行精确状态校核十分必要。同时,纵向强度试验会根据初始“0”状态的基础数据对液位遥测系统和挠度测量装置进行校正,作为后续各步骤的基准状态。由于重量分布和浮力不均匀,无法得到绝对的“0”状态,而剪切挠度一般仅为弯曲挠度的10%左右,故控制浮式作业装量的最大弯矩值最为关键。通过一定的压载舱调节得到波浪型弯矩分布线,得知该工况下的最大弯矩值约为设计值的2%(试验建议小于5%),达到了初始“0”状态。

2.4.2 吃水修正

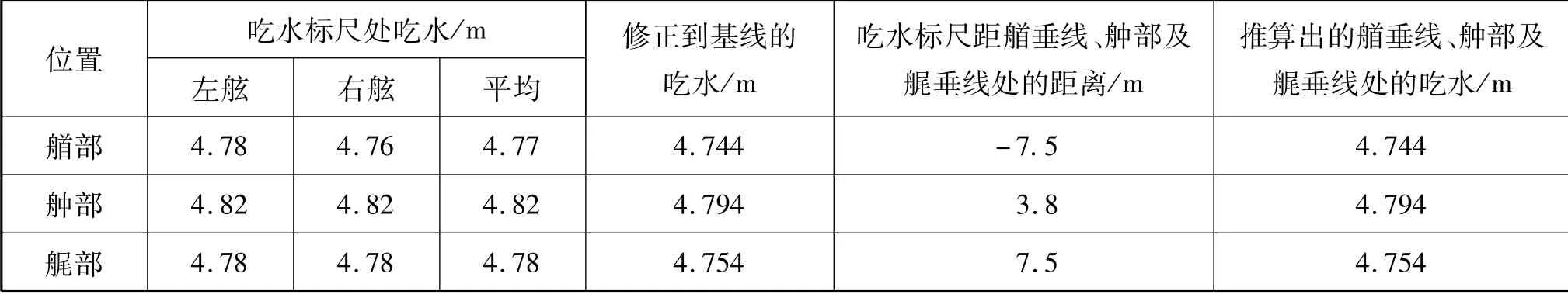

纵向强度试验开始之前,需读取初始“0”状态的吃水信息,确认浮式作业装置的基础浮态,并验证其液位遥测系统在该状态下的吃水信息见表2。

表2 初始“0”状态下的吃水信息

吃水通过外板标志目测或通过专用测量装置读取,同时需考虑吃水标志包含的龙骨板厚(0.026 mm)。通常情况下,考虑艏部、舯部和艉部吃水权重,平均吃水的计算公式为

式(1)中:d、d和d分别为艉吃水、舯部吃水和艏吃水。

本文所述船舶采用方形圆舭雪橇型船壳设计,艏部、舯部和艉部吃水权重与常规艏艉削瘦的船型不同,举升甲板以下近似为长方体,故采用以下公式计算平均吃水更贴合实际,即

修正之后,平均吃水为4.779 m,纵倾为-0.011 m,艏倾为正,获得初始“0”状态下的基础浮态。同时,测量舷外及各压载舱中水的密度和温度等信息,完善至总体计算模型中,为后续各步骤的计算奠定基础。

2.4.3 压载舱结构折减率

压载舱是浮式作业装置的主要组成部分,可通过不同压载舱、不同液位的配载组合得到所需的各种作业工况,故获取准确真实的压载量数据是浮式作业装置作业时进行精度控制的关键之一。除了对压载舱的液位和温度进行精确读取以外,其结构折减率的准确性也值得核查。

通常情况下,货船压载舱的结构折减率直接取2%,无需进行更精确的校核。对于浮式作业装置而言,其压载舱的总舱容较大,总计近100 000 m,而折减率有0.5%的偏差就会产生近500 t的压载量变化。相对于常规船舶,浮式作业装置各压载舱的形状规则,内部结构和管系布置较为相似,可通过对典型压载舱进行舱容精核得到更准确的结构折减率。

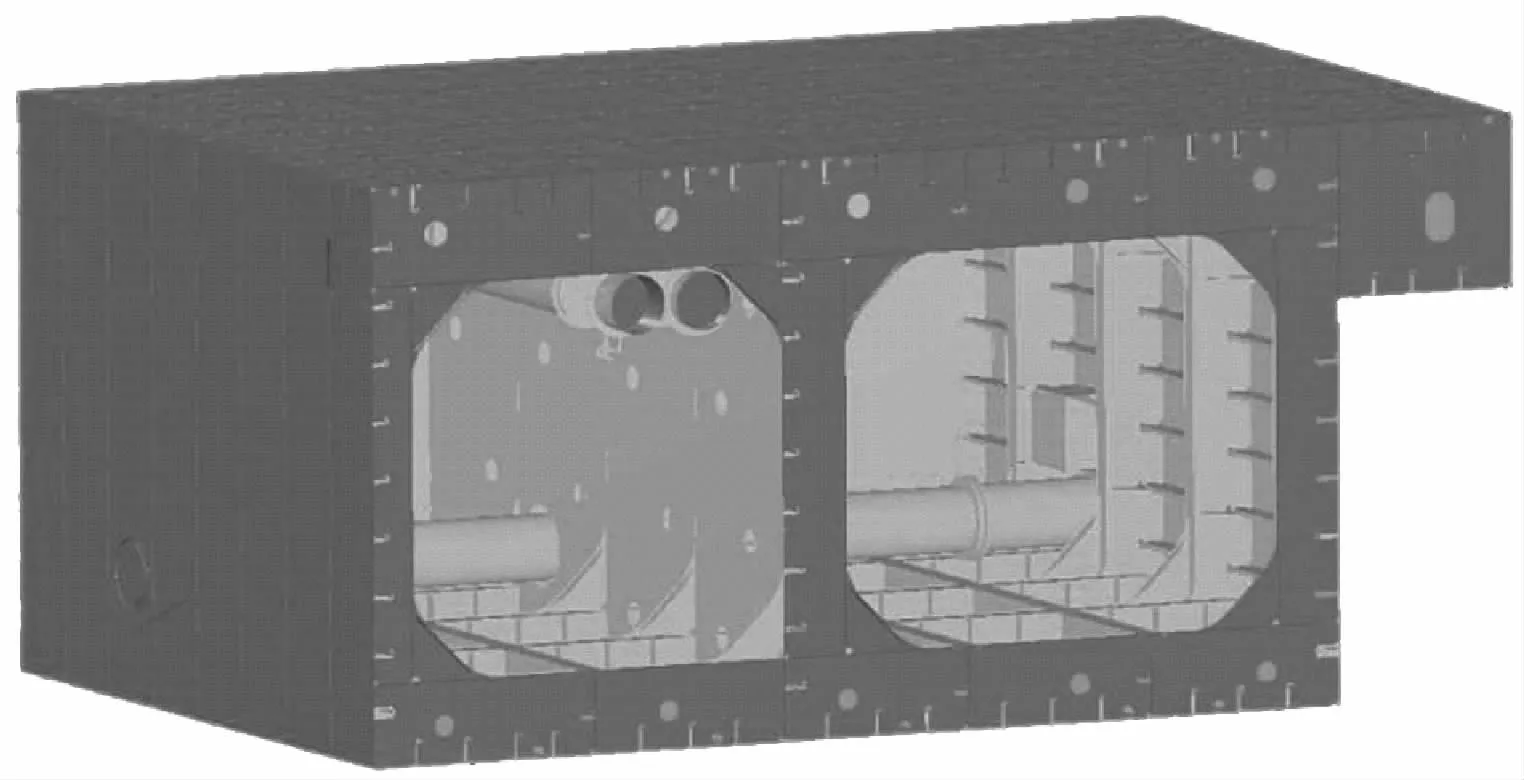

选取8号左1压载舱作为研究对象,通过构建CATIA三维结构及管系模型,进行布尔运算折减,获得净舱容三维模型(见图4)。

图4 典型压载舱净舱容三维模型

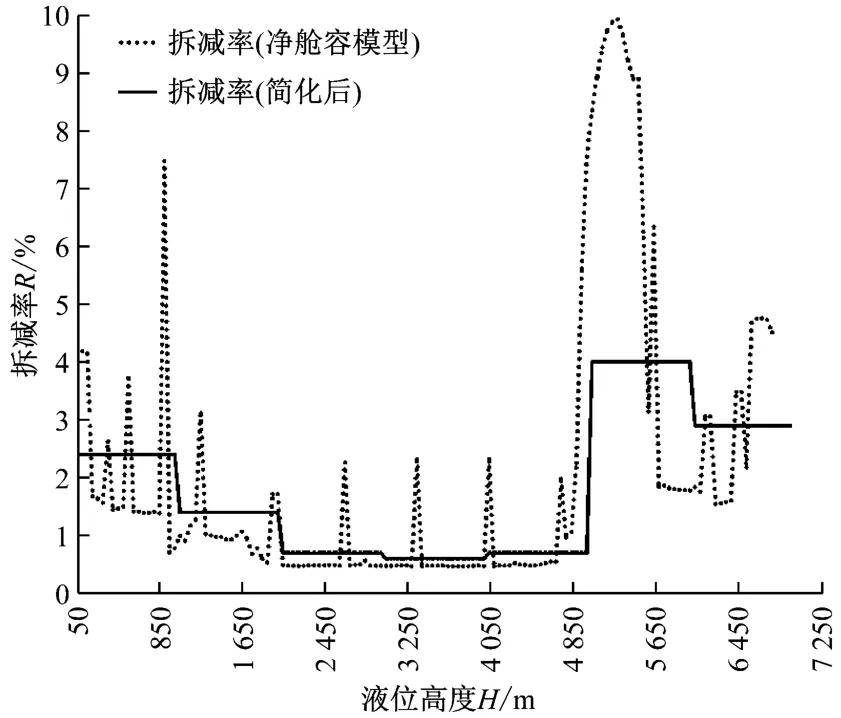

通过计算获得该压载舱不同液位高度的实际舱容,从而得到结构折减率随液位高度变化的曲线(见图5)。从图5中可看出,底部及近顶部区域结构折减率较大,中间明显较小。结合上述净舱容三维模型不难看出,舱底部和顶部的结构板筋框架,以及底部的压载管和顶部的空气管,均与折减率曲线数据匹配。根据以上折减率数据,结合舱内部管系布置,按每米高度对折减率进行简化,并将简化后的变化折减率定义至总体计算模型中,完成对压载舱结构折减率的精核,并为后续浮态计算提供准确的压舱量数据信息。

图5 典型压载舱结构折减率变化曲线

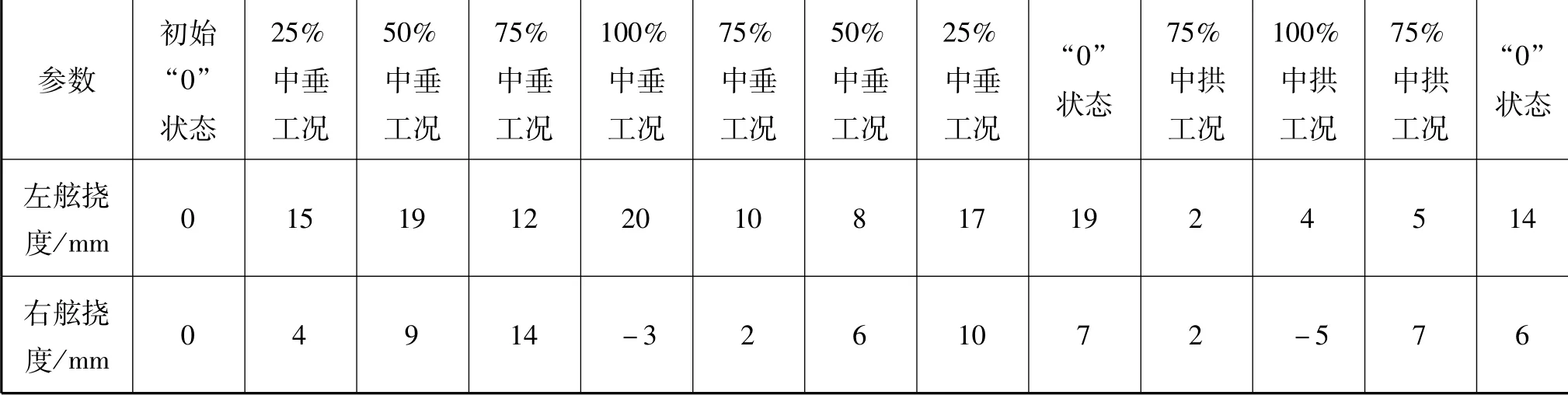

2.4.4 挠度测量装置校准

纵向强度试验中的挠度信息有2个来源,分别是光学测量系统和液压挠度测量装置。由于二者的测量点位置和测量原理均不相同,故这2套系统必然会存在数据偏差。在初始“0”状态下,根据光学测量系统的数据对液压挠度测量装置进行校正,同时对比后续步骤的挠度数据,其中舯部挠度数据对比见表3。

表3 2套挠度测量系统的舯部挠度数据对比

通过对比可知,在不同工况下,2套挠度测量系统的数据差异不超过20 mm,平均约为10 mm,在一定时期内,可直接采用液压挠度测量装置监控挠度信息。

2.5 试验结果

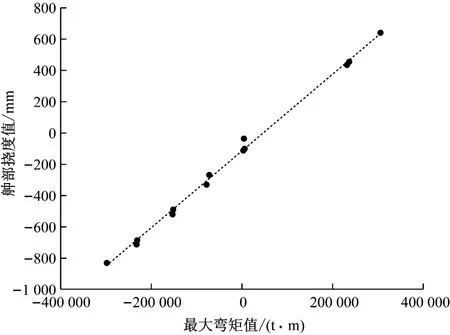

通过纵向强度试验得到各工况下的挠度测量结果,并通过更新吃水和压载舱液位信息获得挠度与弯矩的关系曲线,见图6。从图6中可看出,浮式作业装置的挠度与弯矩整体呈线性关系,符合结构均布载荷梁弯矩与变形的关系。试验结果也显示,“0”状态下举升甲板面仍存在一定的中垂,故在进行过驳作业时应注意使其适当中拱,以获得平直的举升甲板面。通过将70%和90%设计弯矩对应的挠度值分别设定为挠度测量装置的报警点和停泵点,为浮式作业装置的安全作业增加保障。

图6 挠度与弯矩的关系曲线

在试验过程中和试验完成之后对浮式作业装置进行结构检查,未发现焊缝拉裂等异常情况,建造质量可靠,完成了试验验证。

3 结 语

本文基于32 000 t举力浮式作业装置的纵向强度试验,对试验流程和试验精度控制进行了分析,试验得到的弯矩与挠度变形关系可作为今后实际作业时的参考数据。由于理论与实际存在偏差,该研究尚未考虑天气、温度和潮汐等自然因素对试验精度的影响,同时因浮式作业装置的操作环境恶劣,今后可能出现的局部变形和淤泥沉积等也是影响精度的客观因素,需在后续的试验和实践中进行评估分析。