超大型矿砂船的坐墩安全性研究

2022-09-21赵文斌黄鑫慧严卫祥

赵文斌,黄鑫慧,严卫祥

(上海船舶研究设计院,上海201203)

0 引 言

40万t矿砂船是上海船舶研究设计院开发设计的全球最大干货船。该船全长355 m,型宽60 m,型深30.4 m,结构吃水23 m,入级挪威船级社(Det Norske Veritas,DNV)、英国劳氏船级社(Lloyd's Register of Shipping,LR)、美国船级社(American Bureau of Shipping,ABS)和中国船级社(China Classification Society,CCS)等4个船级社。

船舶坐墩是大型船舶建造和维修的重要步骤,在实际生产中极为常见。但是,当前有关坐墩的理论计算和数值分析的研究不多。对于小型船舶而言,常采用工程方法对其坞墩数量和布置进行初步设计。该方法通过分区域估算坞墩受力,估算墩木数量并根据经验进行设计布置。对于超大型船舶或特种船舶而言,采用全船有限元方法研究坞墩受力情况,能更加全面地考虑全船刚度和坞墩自身刚度对坞墩受力的影响,尤其是艏部和艉部坞墩支反力较大的区域。全面的有限元计算能为船舶进出坞提供有力的安全保障。

为全面评估40万t超大型矿砂船的坐坞安全性,采用有限元方法计算分析出坞配载方案、坞墩横向载荷分布和艉部墩木布置方案。基于该超大型矿砂船的坞墩布置和强度分析结果,总结超大型船舶坞墩布置的设计经验,为坞墩布置和船坞设计提供参考。

1 全船有限元分析

1.1 有限元模型

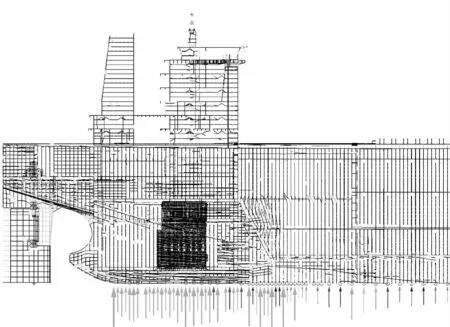

全船有限元模型见图1。为更加准确地模拟艉部机舱的重量,该模型中包含上层建筑和烟囱,艉部的舵和挂舵臂,以及主机模型。在建模过程中,全船所有骨材都采用梁单元模拟,所有板材都采用壳单元模拟,网格尺寸为骨材间距(约800 mm×800 mm)。该模型能真实地模拟船体结构形式,合理传递载荷。目前,该模型是船舶行业尺度最大的全船有限元模型。合理模拟该船出坞时的总重量和重量分布对于坐坞强度计算而言是非常重要的。为准确模拟船舶重量,有限元模型中不仅包含结构自身的重量,而且包含电气设备重量、轮机设备及舾装设备重量和压载水重量。空船所有重量的模拟和调整都是通过分段确定材料的密度实现的。压载水重量通过直接在模型中施加压力载荷获取。

图1 40万t超大型矿砂船全船有限元模型

1.2 有限元中的坞墩模拟

传统的坞墩通常由水泥墩和垫木串联组成,整体构成一个弹性支撑系统,作为船舶坐墩时的弹性基础。工程上的做法通常是将坞墩模拟成弹簧单元或杆单元,但采用这2种单元存在一定的弊端,由于二者既能承受压力,又能承受拉力,因此无法自动消除受拉的坞墩单元,当承受拉力时,与实际工程不符。间隙单元可完美地解决该问题,其只承受压力,不承受拉力。在40万t超大型矿砂船的坐墩计算中,采用间隙单元模拟坞墩。对于整个坐墩的分析而言,坞墩的整体刚度是一个非常重要的参数,其中确定木材的弹性模量是计算的关键。对于木材的弹性模量,很多文献都有描述,例如:文献[2]定义木材的弹性模量为750 MPa;文献[3]中定义硬木的弹性模量为392 MPa,松木的弹性模量为98 MPa;文献[4]中定义木材的弹性模量为230~1 330 MPa,

文献[5]中定义常见木材的弹性模量为500~16 000 MPa。虽然有方法可测定木材的力学性能,但考虑到船厂所用垫木的不确定性,测量实际坐墩的上千块木材的弹性模量是一项极其困难的任务,也缺乏工程实践的可行性。考虑到墩木弹性模量的不确定性,仅根据工程师的经验使用某一确定的弹性模量,计算结果偏于危险。

在本文所述项目中,在确定木材的弹性模量时,引入离散度的概念,即不再对木材的弹性模量使用一个确定的数值,而是给出一个相对合理的弹性模量置信区间。通过采用该方法计算,各墩木的支反力不再是一个确定的值,而是一个置信区间。该方法考虑墩木力学性能的不确定性,得到的结果比确定性方法更安全。不同木材的弹性模量对坞墩支反力的影响不是本文讨论的重点,本文不对其作详细描述。

2 配载方案的选择

当船舶进出坞时,由于其自身处于艉倾状态,为保证艏部和艉部墩子受力安全,需将船体浮态调整到平浮状态,这就需向船体前部区域打入足够量的压载水。此为出坞时的配载方案。为在保证船舶坐墩的安全性的同时尽量少打压载水,研究3种配载方案。

1)方案一,向第一压载舱左右舷各打入8 500 t压载水,共计17 000 t;

2)方案二,向第一货舱打入17 000 t压载水;

3)方案三,向第一货舱打入10 000 t压载水,向第二货舱打入10 500 t压载水。

计算结果表明:对于方案一,由于第一舱的船体线型收缩,平底部分较小,在两侧的压载舱区域很难布置过多的坞墩,且坞墩支反力的分布非常不平均,个别坞墩的支反力远远超过设计标准;对于方案二,虽然第一货舱位置在平底线内,但因压载水量过大,坞墩上的支反力值仍超过了设计标准。方案三是在前2种方案的基础上设计的,即分别向第一货舱和第二货舱打入压载水,这种方案坞墩受力均匀,支反力符合设计要求。

对比上述3种方案,方案一和方案二虽然压载水量较少,但都存在坞墩支反力超标的情况,仅方案三符合坞墩受力设计要求。方案三虽然压载水总量比另外2种方案多,但单一货舱的压载水量控制在了10 000 t左右,更有利于保障坞墩布置的合理性和坐墩的安全性。

3 横向载荷分布研究

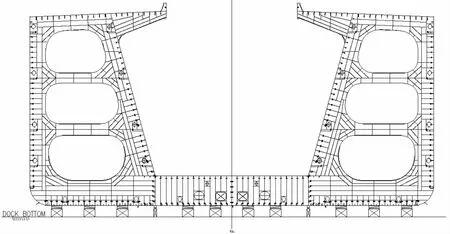

坞墩支反力沿船宽方向的分布对于保证船舶本身坐墩的安全性而言不是一个需要特别关心的问题,但对于干船坞的设计而言具有重要的指导意义。文献[7]专门研究了坞墩的横向载荷分布,本文特别对超大型矿砂船坞墩受力的横向分布进行分析。给出40万t超大型矿砂船的坞墩横向载荷分布。图2为船底坞墩的横向布置图;图3为不同配载工况下船底坞墩支反力沿船宽方向的分布。

图2 船底坞墩的横向布置图

图3 不同配载工况下船底坞墩支反力沿船宽方向的分布

从图3中可看出:对于空船而言,有2道纵舱壁的超大型矿砂船,坞墩支反力较大的位置出现在纵舱壁和最外侧坞墩处,船中处的坞墩支反力最小。当在两舷压载舱内压载时,两舷的坞墩支反力分布极不均匀,最外侧墩木支反力最大;当在货舱内压载时,船中区域的坞墩受力最大,且在货舱宽度范围内均匀分布。

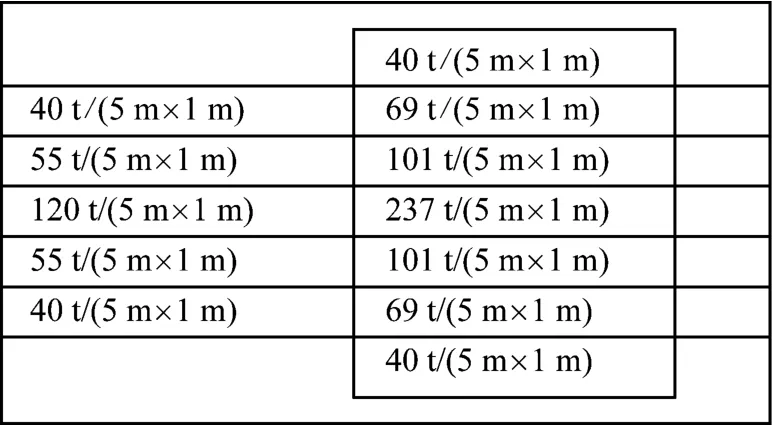

现行的干船坞设计规范是1987年颁布的,我国大部分船厂的干船坞都是按该标准设计的。该干船坞设计规范没有对具体的船型进行分类,定义比较笼统,其基本的设计原则是船舶中线处载荷大,向两舷载荷逐渐变小。在实际建造船舶时都会将船舶中线置于坞底承压强度最大的区域。图4为国内某500 m大坞的坞底强度局部图。从图4中可看出:机舱加强区域的宽度为35 m,线载荷由中间向两边逐渐减小,最大线载荷为237 t/m,最小线载荷为40 t/m;货舱区的宽度为25 m,最大线载荷为120 t/m,最小线载荷为40 t/m。

图4 国内某厂500 m大坞的坞底强度局部图

随着船舶的大型化和船舶种类的多样化,不同的船体结构和不同的布墩方式会表现出不同的坞墩横向载荷分布。对于超大型矿砂船而言,由于船宽较宽,压载舱的容积较大且位于两边,当采用两舷压载的配载模式时,坞墩支反力会呈现两舷大中间小的格局,这与坞底的强度设计趋势相反。因此,在船舶设计中,针对超大型矿砂船的坞墩布置图,需进行细致的计算分析,避免出现坞墩载荷超出坞底设计强度的情况。

4 艉部坞墩布置研究

对于超大型船舶而言,由于船体重量较大且艉部线型消瘦,平底区域狭小,当采用传统的布墩方式时,墩木数量布置受限。因此,艉部和机舱区域的坞墩支反力往往是坐墩计算中需关注的重点。

图5为40万t超大型矿砂船根据传统建造习惯设计的一种布墩方案,艉部和机舱区域在船体中线位置沿船长方向布置单排墩木。这种坞墩布置方式简单,施工方便,常在生产中采用。但是,由于艉部平底区域狭小,尤其是最艉端的一组墩木,与船体的接触面积较小,此类墩木并不能起到有效支撑船体的作用。同时,由于接触面积较小,易造成木材表面压应力偏大。压应力过大不仅不利于保证墩木自身的安全,而且易造成船体油漆遭到破坏。对于重量较小的船舶而言,这种布墩方式是安全可行的;对于超大型船舶而言,这种布墩方式存在坞墩接触面积不足、支反力超标、表面压力过大和船体变形过大等一系列问题。采用全船有限元坞墩支反力计算方法,首先采用图5所示的墩木布置方案对40万t矿砂船的支反力进行计算分析,计算结果见图6和图7。从图6中可看出,艉部机舱区域的支反力远大于货舱区的支反力,且远超出了坞墩的极限承载能力。从图7中可看出,由于艉部坞墩对船体的支撑不足,造成艉部有较大的向下变形。

图5 传统墩木布置方案

图6 艉部支反力分布

图7 艉部变形

为解决艉部坞墩数量不足、与船体的接触面积不够的问题,提出一种有别于传统墩木布置方案的艉部布墩方案。改进型艉部坞墩布置方案见图8。与图5不同的是,改进型方案在艉部中墩的左边和右边各布置了1排线型边墩。增加线型坞墩之后,艉部坞墩数量显著增加。采用图8所示的改进型艉部坞墩布置方案进行计算分析,结果表明,机舱双层底和整个艉部的变形都得到了很好的控制,支反力相比传统的单排中墩布置小很多。改进型方案的艉部坞墩支反力和艉部变形分别见图9和图10。

图8 改进型艉部坞墩布置方案

图9 改进型方案的艉部坞墩支反力

图10 改进型方案的艉部变形

5 结 语

本文对40万t矿砂船进出坞坐墩强度进行了有限元分析,主要得到以下结论:

1)对于对进出坞有较大压载水要求的矿砂船而言,建议避免向边舱打压载水,改用向货舱打压载水的方案。原因是货舱底部平坦,有利于布置墩木,同时支反力的分布会更加均匀。

2)目前干船坞的坞底设计为中间强两边弱,通过计算发现,具有2道纵舱壁的超大型矿砂船的坞墩横向载荷分布规律与坞底的设计载荷分布规律不一致。因此,在设计进出坞的配载方案和布墩方案时,不仅要关注船体强度,而且要对坞底强度予以足够的重视。

3)传统艉部单排坞墩的设计不利于保证超大型船舶坐墩的安全性。本文提出了一种高效且成本低的解决方案。该方案能有效解决艉部坞墩数量不足的问题,从40万t矿砂船全船有限元坞墩支反力计算结果来看,应用效果良好,对其他具有消瘦型艉部的超大型船舶的坐墩安全性研究有一定的借鉴意义。