探究一模双件模具单边生产方法

2022-09-21汤茂代明材卢雷徐华洋张强上汽通用五菱汽车股份有限公司重庆分公司

相较于传统冲压模具,一模双件模具有助于提高生产效率,某车型的一模双件模具占比越高,一次冲压所得件数就越多。考虑到差异需求等因素影响,对于量产5 年的车型,一模双件模具所产出零件的库存差异能达到1000 件以上。因为多余的零件需要包装料架及存放场地,直接报废会导致原材料成本流失,通过单边生产配平库存差异成为一种最经济的解决方案。

一模双件模具分为以下两类:

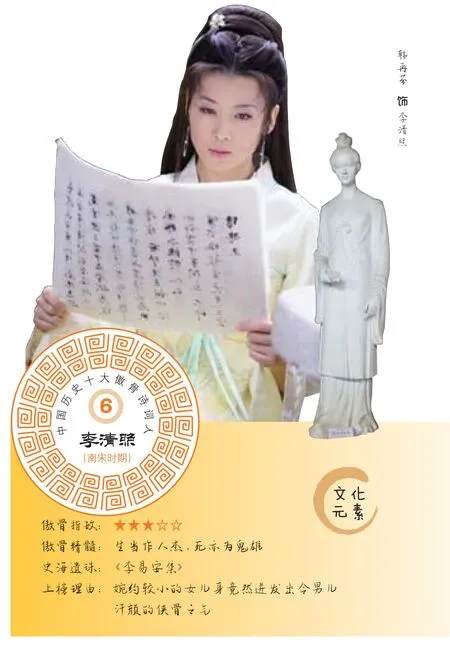

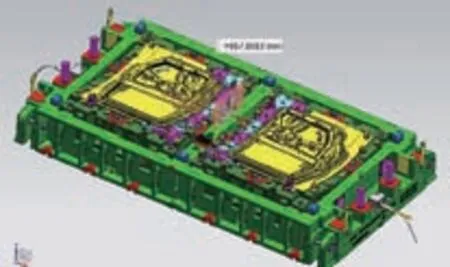

⑴一模双料双件模具,即一副具有两个独立的模腔,生产过程中同时投入两张板料,经过拉深、切边、整形、冲孔等工艺得到两个零件的模具,以下简称A类模具,常用于侧门内板(图1)、翼子板等成形。

本次提升面积为7 077 m2。该节点不是人流集中的区域,参与性不强,以观赏性的微地形植物景观为主,在地形上有高低起伏韵律性变化,在植物景观空间上也有低中高复合层次变化,植物种类多样,营造四季景色各异的植物景观,如图12所示。

塑料薄膜拱篷保持插床内湿度和温度,上方搭遮阳网(遮光度60%~70%,遮阳网高度3 m左右),避免强光直射,叶片蒸腾作用过大,插条丧失水份。扦插前用0.1%多菌灵溶液对插穗进行消毒,扦插后每星期消毒1次,保持插床整洁干净。扦插基质含水量控制在用手压时,手掌湿润而无明水的程度。

在模具设计时,为避免压力机受力偏载,需要模具受力中心与压力机工作台中心保持一致。单边生产时,未生产一侧需要通过对模具导向、平衡块、限位块等受力部分加减垫片或研合型面来平衡受力。

单边生产条件分析

2015级各班级的参评数据见表2。其中,2015xx表示2015级信息班。对2015级班集体相关属性取值进行分析,分别选取2015tx、2015sx和2015ji1作为均衡发展、偏离发展和最差发展班级的初始聚类中心点,通过实验得到基于K-means算法的聚类结果见表3,聚类方法与传统方法的优秀班集体结果对比见表4。

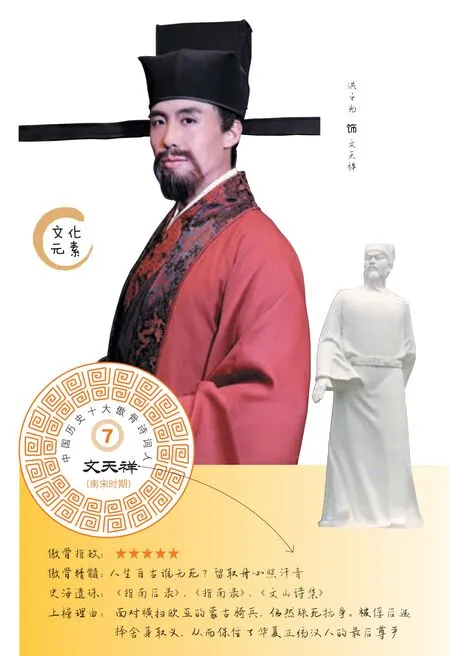

⑵一模一料双件模具,即一副具有一个模腔,生产过程中投入一张板料,经过拉深、切边、冲孔、翻边等工艺得到两个零件的模具,以下简称B 类模具,常用于侧门外板(图2)成形。

A 类模具拉延成形吨位高(图3),单边生产时整体吨位(图4)明显降低,受压力机滑块导向等因素影响,压力机吨位仪上显示的四角吨位无明显偏载表现,通过压力机偏载曲线(图5)结合模腔受力中心(图6)综合分析,此类模具在生产时会使设备受力超出允许范围。通过在非生产侧的模腔内放置工序件的方法,使在正常生产时四角吨位均在允许波动范围内。

以某车型左右后侧门内板、左右后侧门外板零件差异量均达到2000 件以上,分别用A、B 类模具单边生产为案例进行说明。

实施步骤

自动化主要控制机械手单边取件,其中只有到位感应和真空度检测两处需要调整,到位感应开关可通过物理屏蔽,真空度检测可以通过使能信号屏蔽。

一模双件模具实现单边生产能力,需要控制压力机、自动化和模具三个方面。

调平压力机受力

模具主要控制成形能力,A 类模具有两个独立模腔,平衡受力后即可实现单边独立成形。B 类模具仅具有一个模腔,单边成形时靠近分离废料区缺少压边圈控制,会导致走料的速度过快和不均匀,引起产品起皱叠料和损坏模具型面,所以此类模具要实现单边生产,必须增加具有能控制走料的工艺补充。通过B类模具不同封闭高度的单边生产料边变化,确定控制走料工艺补充的形状、大小和位置,采用补焊、研合造型以及调试验证等,实现该模具的单边生产能力。

B 类模具成形吨位小于1200 吨,经过压力机偏载曲线分析,此类模具生产时的设备受力未超过允许范围,不需平衡调整。

2.1 两组患儿治疗前、后肺功能指标比较 治疗前两组患儿FVC、FEV1、FEV1/FVC水平差异无统计学意义(P>0.05);治疗后两组患儿FVC、FEV1、FEV1/FVC均高于治疗前,且观察组高于对照组,差异均有统计学意义(P<0.05)。见表1。

模具调整

A 类模具有两个单独的模腔和独立的定位,不需要对成形和定位做优化。在非生产一侧放置工序件使受力平衡,需重点排查举升、刺破、侧冲孔/整形等潜在复压风险结构。

B 类模具只有1 个模腔,单边拉延生产中间分离废料处无控制走料结构,在该处增加控制成形的工艺补充如图7 所示,将半张料调试过程中开始起皱位置设定为工作起始位置,根据零件拉延质量对高度和研合率进行微调;根据单边生产板料的尺寸和模腔结构来增加结构完善定位;根据感应器连接方式选择BYPASS。

自动化单边取件调整

A、B 类模具自动化调整方法一致:首先根据每个机械手的真空发生器位置,屏蔽空侧零件的真空发生器信号,拆下空侧原有端拾器,再换上特制的端拾器即可,如图8 所示。

结束语

一模双件模具,特别是一模一料双件模具的单边生产能力,可以在设计之初通过模块化设计使模具具备兼容性生产能力,最大限度降低过度库存或差异报废所带来的的成本损失。