数字化设备在新车型侧围尺寸回弹优化中的应用

2022-09-21魏春谊刘继发孙胜伟孙刚郑海波赵绍昕一汽大众汽车有限公司

随着科技的发展与社会的进步,汽车模具对于数字化的需求也越来越多。本文针对汽车侧围外板上框型面回弹尺寸超差,运用数字化ATOS 光学扫描系统采集分析工序件及模具数据后建立数字化模型。经过对实验制件拟合比对,提出相应最优的解决方案,减少尺寸优化的时间,提高模具更改的工作效率,减少人力成本,得到十分满意的效果。

ATOS 光学扫描系统

ATOS 光学扫描系统是一种用于机械工程、产品应用相关工程与技术领域的工艺试验仪器,是目前较先进的三维扫描系统之一。该系统通过公共参考点对多个扫描视图进行拼合,可以将实体模型转化为数字模型。经计算机模拟和对实际物体三维面形的测量,减少了试模周期,首件检验从数周减到几小时,非常适合对汽车、发动机的外形及零配件、大型模具等曲面的测量,在产品设计与制作中也起到越来越重要的作用。

ATOS 光学扫描为产品和模具的型面监控分析提供了数字化手段,快速找到模具型面和制件产品的变化点,从而为制件质量的波动提供了量化的数据。新车型模具在调试时期,通过ATOS 扫描分析能够准确找到关键工序,为模具改进和制件尺寸优化提供数据支持,ATOS 扫描设备的应用成为模具维修和新车型调试的一种全新数字化技术手段。

侧围外板工艺特点

汽车侧围外板对外观质量及尺寸精度都有非常高的要求,与其配套的其他零件有前门、翼子板、发罩、前风窗、顶盖等,装配调整对涉及间隙匹配、型面平度匹配等的要求也非常高(图2)。

新车型侧围外板冲压工艺过程为:OP20 拉延成形、OP30 修边、OP40 修边斜楔翻边整形、OP50 斜楔修边、OP60 斜楔翻边整形,如图3 所示。

检查着色,凸模和压料板的着色良好;测量斜楔翻边间隙,排查模具各部位工作是否磨损及间隙超差,确认模具状态良好;调整好压机的各项参数后进行试验,所得到的压件整体情况与前面所得结果一致。

右侧围外板问题描述

采用ATOS 扫描分析模具和制件型面的变化趋势,从中确定出造成制件型面尺寸超差的工序。通过对汽车右侧围外板A 柱上框型面进行扫描,扫描的型面数据同产品理论型面数据作对比(图6)。

零件ATOS 扫描分析

汽车右侧围外板的A 柱上框型面尺寸超差(图5),尺寸状态不稳定,最大偏差为+1.17mm。经模具制造厂专家多次调整未见好转,只能从OP20 拉延工序开始逐序进行型面降铣加工,需要6 ~8 周加工与研修的时间,考虑到时间过长会影响项目进度,决定对此问题重新制定方案和措施。

(2)施工现场按符合防火、防风、防雷、防洪、防触电等安全规定及安全施工要求进行布置,并完善各种安全标识的布置。

根据以上ATOS 扫描分析结果,在OP30 工序,右侧围外板A 柱上框尺寸超差在0.06mm 以内;在OP40 工序,右侧围外板A 柱上框尺寸超差在0.64mm;在OP50 工序,右侧围外板A 柱上框尺寸超差在0.68mm。因此,OP40 工序是直接影响零件尺寸的主要原因,需要对模具进行全面的检查和修复,消除磨损、装配造成的误差,确保模具达到相对稳定的状态。

老巴说:“我求菩萨保佑我儿阿东找个好工作有个好前途娶个好媳妇,将来儿孙满堂,光宗耀祖。我们巴家指望你发达起来。我跟阿里,你就莫操心了。有我管他,我走的时候,把他带走。我得让你无牵无挂地奔前程。”

测量件RPS 装夹型面分析

在测量中,RPS 点是检具共同遵守的测量基准点,可保证各零件工装的一致性,避免检测基准点不同引起误差分歧,便于问题的追溯解决。

如图7 所示,在右侧围外板A 柱上框型面RPS 设计位置,也就是实际装夹位置对超差影响很大。如果RPS 装夹型面有偏差,受夹紧力影响偏差值可能成零,在测量中无法体现制件的偏差。

根据以上分析,对右侧围外板A 柱上框型面进行检查,发现在RPS 装夹型面上有起皱(图8),分析确认是在OP40 斜楔翻边工序时产生。由ATOS 光扫描获得OP40 工序件数据(图9),同产品理论型面数据对比分析后,OP40 工序件的RPS 装夹型面比数模低0.49mm。

模具调试试验

在前期模具工艺设计阶段,对零件进行可制造性分析,以及通过模拟软件进行模具工艺模拟分析。由于汽车侧围外板上框型面拉延成形时,前风窗弧度较大且宽度不一致,在拉延模拟时存在较大回弹,经过多轮型面回弹补偿后达到要求,如图4 所示。

诚实是诚信的要义。在科学研究中,诚实是第一位的。英国科学家克拉默认为,诚实是科学家在科学研究中必需持有的一种品格。他说:“从长远来看,一个诚实的科学家是不吃亏的,他不仅没有谎报成果,而且充分报道了不符合自己观点的事实。” 瑞利、迈克耳逊、彭齐亚斯和威尔逊的经历证明了这一点,他们能够获得科学界的最高奖赏,是实至名归、受之无愧的。

在OP40 斜楔凸模对应位置加贴0.5mm 金属胶带,在两侧压料板贴砂纸增加压料力,减少翻边时材料流入,使RPS 装夹型面平整和消除起皱缺陷。同调试前相比,压件型面尺寸发生明显变化,偏差比试验前低0.18mm,RPS 装夹型面加高0.46mm。伴随起皱消除,材料展开长度加大,零件向上弓起力量减弱,尺寸超差呈明显好转的趋势(图10)。

侧围外板模具优化方案及实施计划

优化方案

实施:需要修改OP20 拉延凸模和OP30 修边模具,每一序模具的更改工作量较大,6 个人最少需要一个月的时间;另外,修改OP20 拉延凸模存在使制件表面质量变差的风险。

⑴方案一。

计划:将OP20 拉延凸模在A 柱型面最高点降低1.2mm 左右,在翻边工序时材料补偿与减少翻边后的回弹,制件尺寸误差在公差允许的范围内。按照新凸模型面,确保OP30 修边工序时不会产生变形(图11)。

计划:对OP40 斜楔翻边模具凸模型面按扫描超差尺寸进行型面降铣,压料板对应位置需要烧焊(图12)。

根据以上扫描分析及模具试验结果制定侧围外板模具优化方案:

⑵方案二。

风险:OP40 斜楔凸模型面的降铣量是预估尺寸,主要是由以往经验值来给定,测量出件得到实际更改尺寸;压料板对应位置基体面狭小,烧焊时应分段进行工作,避免烧焊时的应力变形。

3.画图。例如,第一袋米重 10kg,第二袋米的重量是第一袋米的一半,问两袋米一共多重?图形是比较直观的形式,先将两个重量的大米进行对比画图,这样能够较直观看出两者之间的关系,进而将解题思路清晰化,解题方法也随之明了。因此,用画图的方法将复杂的问题直观化,通过直观的方式能够较快速找到解题方法。

风险:拉延凸模型面降铣1.2mm,凹模对应位置需要进行烧焊补量与数控加工。首先,凹模的烧焊位置在A 柱上框,制件表面质量容易有痕迹影响;其次,数控加工后拉延凸模需要重新调试,一般需要3 周左右工作时间来完成。

高校思政实践课旨在实践中服务学生的成长与成才。大致流程如下:以实践教学班级为主要目标,以一个完整学期作为朋辈导师的服务期限,在高年级学生中精心选拔出一批优秀分子作为储备导师,并在实践课前给予针对性的培训,而后将其以“课程导师”的身份配备给每个教学班级,从思路拓展、实践规划、资源整合、团队建设、条件保障、技能学习和提升、实践过程监控和调整、实践总结与展望等方面进行引导和帮扶,从而实现共同成长的目的。

实施:提前确定加工数据,加工OP40 斜楔翻边凸模和压料板,4 个人需要8 天的工作时间来完成。

⑶方案三。

北朝民歌多半是在北魏之后的作品,数量不多,内容上却广泛反映了社会生活的各个方面,有表现北方景色与风俗的,反映战争、行役的,也有反映婚姻爱情的。有些是北方少数民族的歌唱,一些是北人直接用汉语创作的。北朝民歌中反映战争的作品有学者认为大致可以分为三种类型:“一类是对一般性的战争景象的描写;一类是对历史上实有其事的战争场面的记述;一类是对战争等因素造成的社会尚武风气的反映”[2]。《梁鼓角横吹曲》中的长篇叙事诗《花木兰》所反映的正是战争给百姓带来的行役之苦。

计划:在OP40 斜楔凸模对应位置加高+0.5mm,研修成形间隙;起皱缺陷位置斜楔压料板进行局部烧焊,调整压料板间隙,控制走料速度消除或减轻起皱(图13);OP50、OP60 凸模型面对应位置也要增加+0.5mm,调整压料板间隙。

风险:OP40、OP50、OP60 的凸模烧焊区域较小,研修工作量不大。除烧焊时注意质量以外,无特殊注意事项,整体评估无风险。

实施:在线下工作时,OP40、OP50、OP60 可以同时工作,4 个人需要4 天的工作时间来完成。

侧围外板模具改进

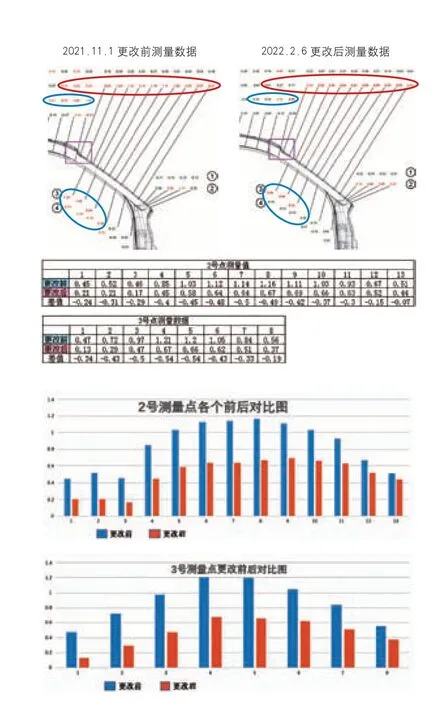

方案对比见图14,最终确定选择实施方案三。按照方案三方法实施后,RPS 装夹型面尺寸达到了预期结果,侧围A 柱型面尺寸明显好转,OP40 工序件偏差由原来+0.8mm 降到现在+0.26mm,达到预期结果。

以推进志愿服务制度化工作为抓手,以打造和谐文明社区为目标,积极开展“邻里守望”系列活动,进一步提高居民文明素质,促进家庭和睦、邻里和谐,营造近邻胜远亲的良好人际关系和团结友爱、文明祥和的良好氛围。

降水第四阶段:26日01—20时,两站都先由大到暴雨后转为小到中雨。降雨期间两站的可降水量基本上维持在基值以上,且总体值变化较均匀,值得注意的是蒲江站在08时可降水量快速上升了10 mm,此时降雨强度也达到最大。随着降雨结束,可降水量曲线呈逐渐下降趋势。

优化结果:测量数据对比见图15,成品件测量型面偏差由原来的+1.16m 改进到现在的+0.69mm。此次优化型面改进了0.47mm,经过调整满足侧围外板与车门平度匹配标准,为其他车型侧围外板型面优化工作积累了经验。

结束语

根据侧围外板型面尺寸超差改进工作中的经验,得出如下结论:

⑴对于制件回弹变形补偿,不仅在拉延工序中要做,在翻边整形工序中也要注意,汽车侧围外板A柱上框型面在OP40 侧翻边工序出现回弹变形。在以后型面分析中,应当注意侧翻边工序型面回弹补偿,或在翻边工序前调整工艺储料型面。

底柱光凭声响,就知道对面鬼子撅起屁股要拉什么屎。比如刚才那发炮弹,就一点也不可怕。炮击最可怕的是每次大战前打的几发校验弹,校验弹一响,不出喘气的功夫,后面准会跟来比蝗虫还多的弹雨。

⑵利用ATOS 扫描设备分析型面尺寸变化,大大提高了尺寸问题的分析效率,可以现场试验与快速验证结果。

⑶通过ATOS 扫描建立数字化数模与设计数模对比,为缺陷分析实现视觉化、数据化和定量化提供了可靠的更改依据,工作量显著降低,节约大量的成本。