在线监测中真空断路器刚合点估算方法综述*

2022-09-20戴道立陈玲玲陈季川

刘 成, 戴道立, 王 宁, 陈玲玲, 陈季川

[上海电器科学研究所(集团)有限公司, 上海 200063]

0 引 言

在现代电力系统中,断路器是最重要的控制和保护设备之一,数十年来,断路器维修经历了故障检修、定期检修和状态检修3个阶段。相比定期维修,状态检修综合采用先进传感技术、数字信号处理技术和人工智能技术对断路器进行实时监测,很大程度上降低了发生大型事故的概率,是未来发展的重要方向[1]。

国际大电网的断路器可靠性调查报告指出,断路器七成以上故障的原因是其机械性能下降[2],故断路器机械特性是重要的在线监测目标。合闸速度定义为刚合点前一段行程的平均速度,是表征机械性能的重要参数,结合断路器行程曲线和刚合点,可以快速确定断路器的合闸速度[3]。

1 传感参量

为了准确获得断路器刚合点,需利用传感器采集机械特性相关物理参量,如动触头行程曲线、合闸振动信号、合闸线圈电流信号、触头压力信号等[4]。

1.1 动触头行程曲线

针对动触头下部是绝缘材料的中高压断路器,可安装动态响应好的电子尺进行速度测量,获得断路器动触头的直线行程曲线;针对动触头处下部是高压导体的高压断路器,通过在主轴安装角度行程传感器测得角度行程-时间曲线,并利用机构几何关系将角度行程-时间曲线映射为直线行程-时间曲线。TS-0050直线电子尺如图1所示。

图1 TS-0050直线电子尺

1.2 合闸振动信号

中高压真空断路器振动信号幅值在3 000 g以上,最高频率在10 kHz以下,为了满足量程和采样定理的要求,应选择响应频率在20 kHz以上的大量程冲击振动传感器。

美国国家仪器公司生产的m3700压阻式冲击振动传感器(量程±6 000 g),其外形类似小螺栓,满足常规测试要求。m3700压阻式冲击振动传感器安装在断路器上如图2所示。

图2 m3700压阻式冲击振动传感器安装在断路器上

1.3 合闸线圈电流

某些断路器的刚合点可以从合闸线圈电流曲线中提取,线圈上一般流过数安培至数十安培的瞬态电流。某型霍尔电流传感器如图3所示。

图3 某型霍尔电流传感器

1.4 触头压力信号

由于触头处电压等级较高,常测量机械传动链中低电压部分的压力来间接获得触头压力。宜通过整体设计方法,将压力传感器设计成机构传动链上的一个组件,在传递动力的同时获得压力信号值。

2 刚合点的估计方法

目前公开的刚合点估计有基于合闸线圈电流信号求导法[5]、基于振动信号处理的短时能量突变分析[6]、基于压力传感器的压力突变时刻[7]和基于行程曲线的“滤波求导法”等几种方法。

2.1 合闸线圈电流信号求导法

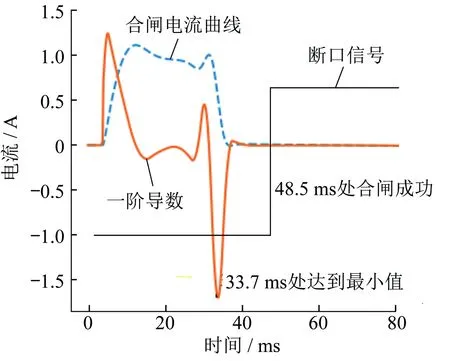

文献[5]介绍了对合闸线圈电流求一阶导数的方法确定断路器刚合点。当接到合闸命令时,合闸线圈通电,由于线圈是感性负载(电流无法突变),电流按指数规律增长,直到所受电磁力大于阻力时铁心开始运动,铁心运动将使得电流减小,而铁心运动到位后就不再产生感应电动势阻碍电流增加。断路器开始合闸,辅助开关切断合闸线圈电路,合闸线圈电流缓慢减小,其一阶导数将取得极小值。多次试验表明,合闸电流曲线一阶导数取得极小值时刻和刚合点具有稳定的时差关系,利用这个关系可以获得刚合点。利用合闸线圈电流信号求导法估算刚合点如图4所示。图4中,合闸线圈电流曲线一阶导数取最小值时刻后约48.5-33.7≈15.0 ms达到刚合点。值得注意的是,该方法精度有限,使用时应根据真空断路器类型,测试后再使用。

图4 利用合闸线圈电流信号求导法估算刚合点

2.2 振动信号短时能量提取法

西交大和上电科通过对中压真空断路器大量分合闸数据进行短时能量分析处理,最终确定当断路器合闸动作时,设置合适的矩形窗窗长,提取能量突变点后的第一个极值点作为刚合点[6]。该方法有明显不足之处:一是在不同型号断路器上分析所得的刚合点精度偏差较大;二是该方法引入振动传感器,增加了在线监测系统成本和提高了复杂性。用振动信号加窗短时能量突变点后第一个极值点作为刚合点,基于振动信号的刚合点提取结果如图5所示。

图5 基于振动信号的刚合点提取结果

2.3 压力信号突变

断路器在刚合点,触头压力会突然增大。ABB公司和厦门理工学院通过Hilbert变换法提取了压力信号包络,选择压力突变后第一个极值点作为刚合点[7]。该方法优点是精确可靠。但该方法一方面引入压力传感器增加了在线监测系统的成本,降低了系统可靠性;另一方面Hilbert变换法提取包络对在线监测系统的硬件要求较高,不利于在设备端进行信号处理。从合闸压力信号包络中提取刚合点如图6所示。图6给出了从包络线中提取刚合点的示例,和2.2节振动信号短时能量提取法类似,都是提取信号突变之后的第一个极值点所处的位置。

图6 从合闸压力信号包络中提取刚合点

2.4 行程曲线的滤波求导法

在断路器动、静触头刚接触后一段时间,触头压力逐渐增大,在动触头受力平衡时,动触头的速度最大,这个速度最大时刻可以通过断路器动触头行程-时间曲线经一阶求导之后获得。该方法比文献[8]介绍的使用方差贡献率选择Hilbert-黄变换的本征模态函数所得瞬时幅值特征点确定刚合点的方法,要容易操作。

VS1型中压断路器刚合点后约1.0 ms(不同型号断路器的该值略有差别)动触头速度达到最大。注意实际采集到的行程曲线常携带高频干扰,一般通过设计滤波电路或数字滤波器去除干扰。

相比前面介绍的3个方法,该方法提取刚合点的误差略有增加,但优点是运算速度快,适用多型断路器的刚合点提取,且仅使用位移传感器,降低了在线监测系统实现成本。

3 滤波求导法刚合点提取实例

结合2.4节介绍的断路器行程曲线滤波求导法,利用零相位低通滤波技术,获得平滑的速度曲线,求取速度最大值,并与断路器离线通过机械特性测试仪测试得到的精确值进行比较,验证该方法的可靠性。

3.1 零相位滤波

普通滤波算法常会引起相移问题,引入零相位低通滤波方法,将输入信号反转后通过滤波器,然后将所得结果反转后再次通过滤波器[9],该信号处理方法保留了刚合点的准确信息。本文先对位移信号进行零相位低通滤波,求导后再次对速度信号序列进行零相位低通滤波,通过两次零相位滤波,获得较为平滑的动触头速度曲线。经过多次测试,本文取速度最大值前1.0 ms作为刚合点。

3.2 结果分析

使用某型断路器进行离线测试得到真实刚合点信息和滤波求导法所得到的刚合点进行比较。滤波求导法提取刚合点如图7所示。图7中,将断路器收到合闸信号时刻作为计时零点,在采样率为10 kHz的条件下,速度最大时刻出现在55.2 ms处,按照VS1断路器的经验将该数值提早1.0 ms(54.2 ms)作为提取得到的刚合点,与实际刚合点54.3 ms仅仅相差0.1 ms(一个采样点的偏差),精度完全满足要求;多次测试结果表明:对于该型断路器速度最大时刻在刚合点后0.7~1.5 ms,实际使用时该值可取1.0 ms。

图7 滤波求导法提取刚合点

4 结 语

梳理并对比了几种断路器刚合点提取方法,并对其中的滤波求导法进行试验验证,得到以下结论:

(1)利用合闸线圈电流信号、触头压力信号、振动信号都需要额外增加传感器,且部分方法所涉及的信号处理算法对硬件算力要求高。

(2)利用合闸线圈电流信号和振动信号提取刚合点的方法仅针对特定型号断路器有效,通用性不强。

(3)滤波求导法提取刚合点方法不需要增加传感器且通用性较强。