多泵蓄能式液压传动风力发电系统设计及仿真

2022-09-20高波侯昊

高波,侯昊

(山东科技大学电气与自动化工程学院,山东青岛 266590)

0 前言

作为一种清洁的可再生能源,风能在我国具有巨大的发展潜力。随着风力机日渐向大型化发展,风电机组装机容量不断增大,兆瓦级液压型风力发电系统较传统小容量风力发电系统更能适应当前复杂工况,日益展现出其优势。传统的单泵式液压传动系统虽然可以满足使用要求,但也存在诸多问题。由于风能的不稳定性,风力发电机组会长时间工作于额定工况以下,此时大型液压风力发电系统只能选择大排量液压泵,工作于低转速大扭矩的状态,进而使液压泵处于部分排量状态,效率低且管路损失严重。而多泵式液压传动系统可以在不同风速工况时改变投入运行的泵的个数,从而使传动系统工作在额定排量,提高工作效率,大幅度减少管路损失。因此,多泵系统的研究对于大容量液压型风力发电机组的实际应用具有重要意义。

目前,国内对液压型风力发电系统的数字化进行了一系列研究。文献[4]针对单变量马达系统传动效率低的问题,提出一种数字编码方案,将单一大排量变量马达用几个定量马达和一个小排量变量马达代替,通过对变量马达的排量进行数字编码的方式控制组合马达的工作,实现传动系统最大效率能量传输。文献[5]提出多台液压泵的传动模型,通过比例阀控制多泵系统的工作状态以应对不同工况,仿真与实验结果表明,多泵系统的应用比传统单泵传动系统效率更高。文献[6]提出一种数字泵机械结构,通过圆柱凸轮来统一驱动多组柱塞缸模块,采用高速电磁开关阀和单向阀实现柱塞缸模块的配流,初步验证了基于数字泵的液压传动式风力发电机总体方案的正确性。

基于以上研究,本文作者提出一种基于风速-压力反馈的多泵蓄能式液压传动风力发电系统。以多泵组合系统代替单一大排量泵,并以压力信号作为触发信号,设计一套数字泵切换的编码方法,实现低风速时单泵运行,高风速时多泵配合运行,较传统单泵系统工作效率更高。通过蓄能系统在低工况时共同为机组提供能量,额定工况时抑制系统波动,额定工况以上时吸收多余能量维持系统稳定运行。

1 液压传动风力发电系统简介

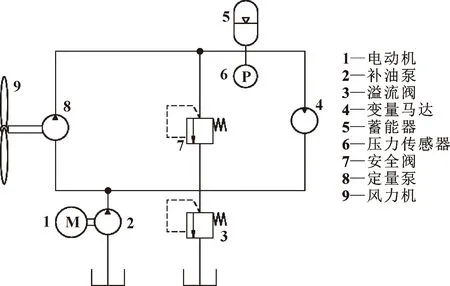

液压传动型风力发电机组主要由风力机、多泵系统、变量液压马达、同步发电机以及补油系统、蓄能系统和控制系统组成。其中,液压部分工作原理如图 1 所示,风力机叶片从风中捕获动能,转化为叶片轴机械能;叶片轴驱动多泵系统同轴转动,使泵组输出高压油经管路流通,将机械能转化为液压能;高压油液流入变量马达,驱动变量马达旋转,将液压能转化为机械能;液压马达带动发电机旋转,最终将机械能转化为电能并传输到电网。

图1 液压传动风力发电系统工作原理简图

2 多泵蓄能式液压传动系统控制方法

2.1 系统总控制结构简介

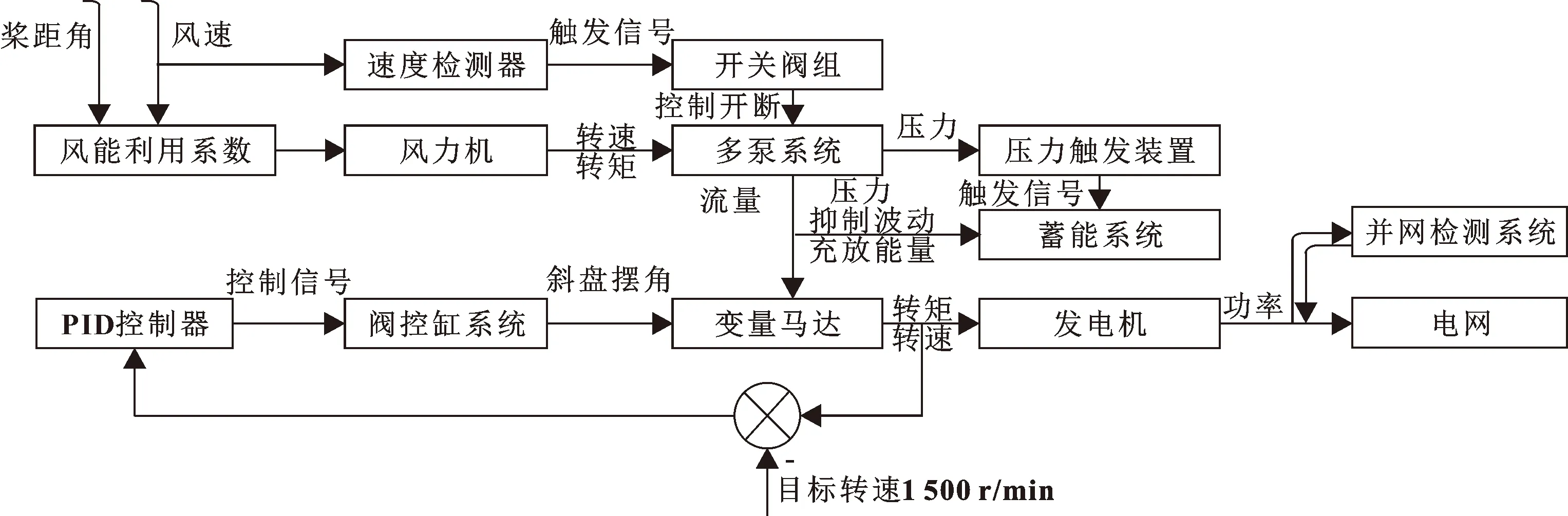

多泵蓄能式液压传动风力发电系统在传统的单泵单变量马达传动系统的基础上,将单泵改为由开关阀控制的多泵系统;根据风速大小实时调整其投切状态,并且加入有压力触发装置的蓄能系统;根据压力传感器检测到的信号实现蓄能系统的辅助调节作用,共同保证液压系统的能量供应与平稳运行。其结构框图如图 2所示。

图2 多泵蓄能式液压传动系统结构框图

2.2 多泵系统工作原理

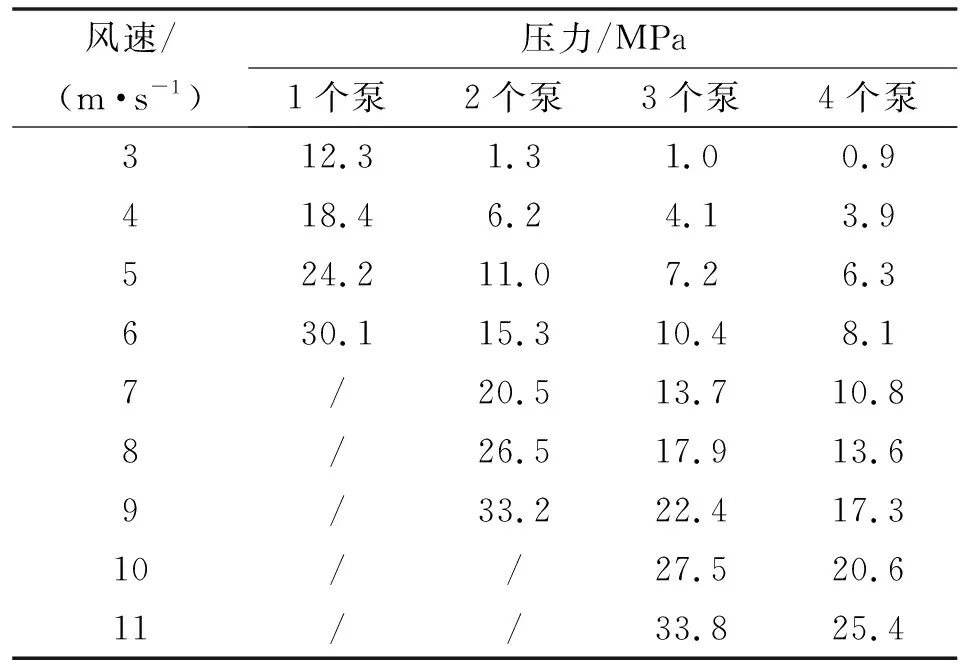

多泵系统由多个定量液压泵、二位二通控制阀组以及压力换算模块组成。当风速较低时,不需要多泵系统全部工作,此时应使不参与工作的定量泵空转运行,对应的二位二通控制阀输出信号为“1”,油液不经该定量泵流通,处于“卸荷”状态;当风速较高时,相应的二位二通控制阀输出信号为“0”,使油液流经定量泵,快速投入运行。因此,通过检测风轮表面风速大小,将其折算为管路压力,并以压力信号控制多泵系统工作,可以快速准确地响应复杂风电场工况。通过实验可得不同风速下多泵系统压力状态如表1所示。

表1 多泵运行压力状况

当风速发生变化后,通过检测装置得到液压泵组进出油的工作压差,信号传输到多泵系统的控制部分。根据预设数字编码动作相应的控制阀,从而调整需要投切的液压泵数量,使机组工作于额定系统压力附近。多泵组合运行数字编码如表2所示。

表2 多泵运行数字编码

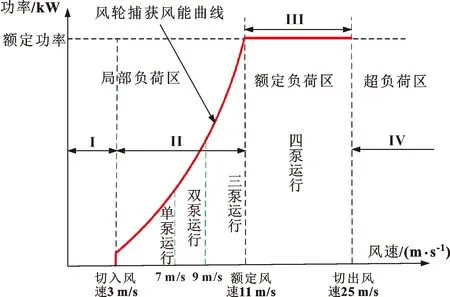

根据表2得到具体的多泵系统切换规律如图3所示。取切入风速为3 m/s,额定风速为11 m/s,切出风速为25 m/s;当系统处于局部负荷区时,以7 m/s的风速为界限,当风速在3~7 m/s时,采用单泵运行,其余泵回路的开关阀为打开状态,使油液直接流回油箱而使该泵空载运行;随着风速的上升,给予相应的控制阀以关闭信号,使油液进入液压泵,从而使它按需投入运行;当系统处于额定负荷区至超负荷区之间,所有液压泵均处于打开状态,此时对应的开关阀工作状态为[0 0 0 0],最大程度吸收风能;当处于超负荷区时,对应开关阀开关信号为[1 1 1 1],系统停止运作,以保证系统运行的安全性和稳定性。

图3 多泵系统切换方法示意

2.3 蓄能系统工作原理

蓄能系统由压力传感器、气囊式蓄能器、触发器、控制阀组成。在蓄能器与马达之间的液压管路间装设开关阀,通过阀的开关状态决定风力机处于发电状态还是蓄能状态:当阀开启时,液压泵和马达之间的管路导通,风力机处于发电状态;当阀关闭时,多泵系统只为蓄能器充能,风力机处于蓄能状态。将多泵系统与蓄能系统配合工作,低于切入风速之前优先对蓄能器充能,待达到切入风速以上时打开液压管路,蓄能系统与多泵系统配合工作;在额定风速附近由蓄能系统吸收溢出能量或补足亏欠能量以抑制系统波动;当风速过大时,多泵系统切出,风力机停止运行,若此时仍有电力需求,蓄能系统将承担短时间内的功率供应。

3 多泵蓄能式液压传动风力发电系统建模

3.1 基于MATLAB/Simulink的风速建模

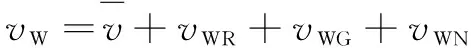

由于风速具有随机性、多变性,当前对于风力发电中风速模拟的研究常用的风速建模方式主要有3种:Weibull分布模型、风轮等效风速模型以及四分量组合风速模型。本文作者着重研究风力发电系统在短时间内的动态响应,因此使用组合风速模型,将真实风速简单风速模型叠加来模拟:

将4种风速模型进行线性组合,最终得到组合风速波形如图 4 所示。

图4 组合风速波形

3.2 基于AMESim/Simulink的传动部分建模

本文作者利用AMESim/Simulink联合仿真,将Simulink中所建立的风速模型通过S-Function模块与AMESim软件进行数据交互,完成整个液压型风力发电系统的仿真建模。液压传动部分模型如图5所示,其中封装模块为多泵系统,由4个参数相同的定量泵组组合而成,每个泵组包括2个定量泵,由开关阀根据压力信号控制投切状态;接口模块输入端口依次为斜盘摆角、泵转速和马达转速,输出端口依次为阀芯位移、马达转矩和模拟风速;电液伺服阀通过控制阀芯位移来控制马达排量变化,进而控制马达转速以实现与发电机同步。

图5 液压传动部分仿真模型

3.3 仿真参数设置

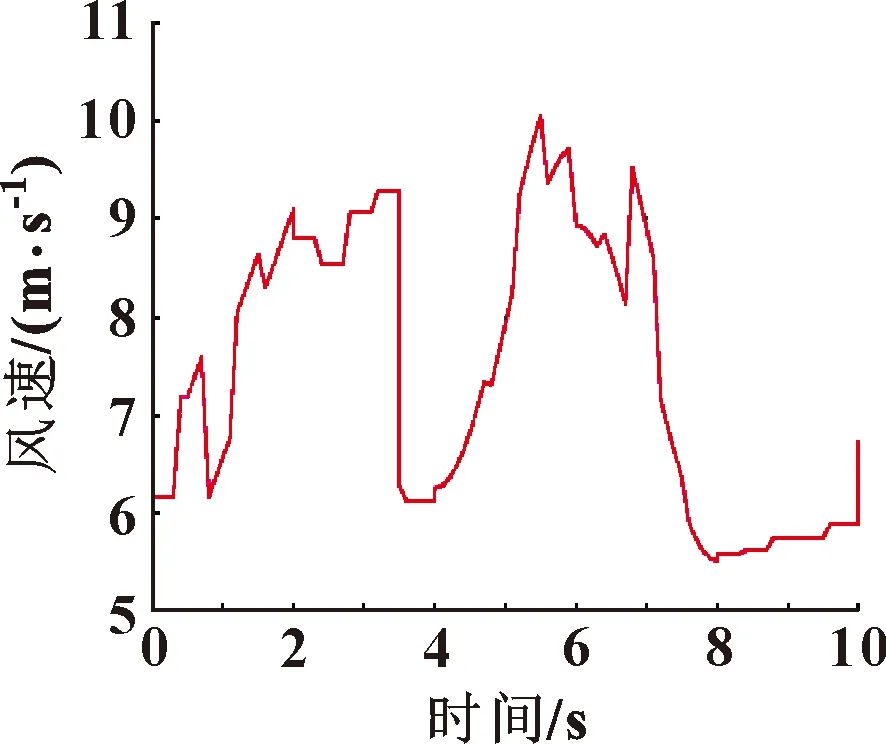

针对大型液压风力发电机组展开研究,采用国家可再生能源实验室(NREL)公布的5 MW风力发电机组参数规格所规定的风轮特性,使用较大排量液压泵对多泵系统进行仿真分析。由于AMESim软件中单个液压泵排量上限为100 L/r,在模型中每一个200 L/r的大排量泵都使用2个100 L/r的液压泵并联组成。定量泵参数按照HAGGLUNDS公司CBM 4000-3200泵性能参数表进行设置。系统主要仿真参数如表3所示。

表3 系统仿真参数设置

4 仿真结果及分析

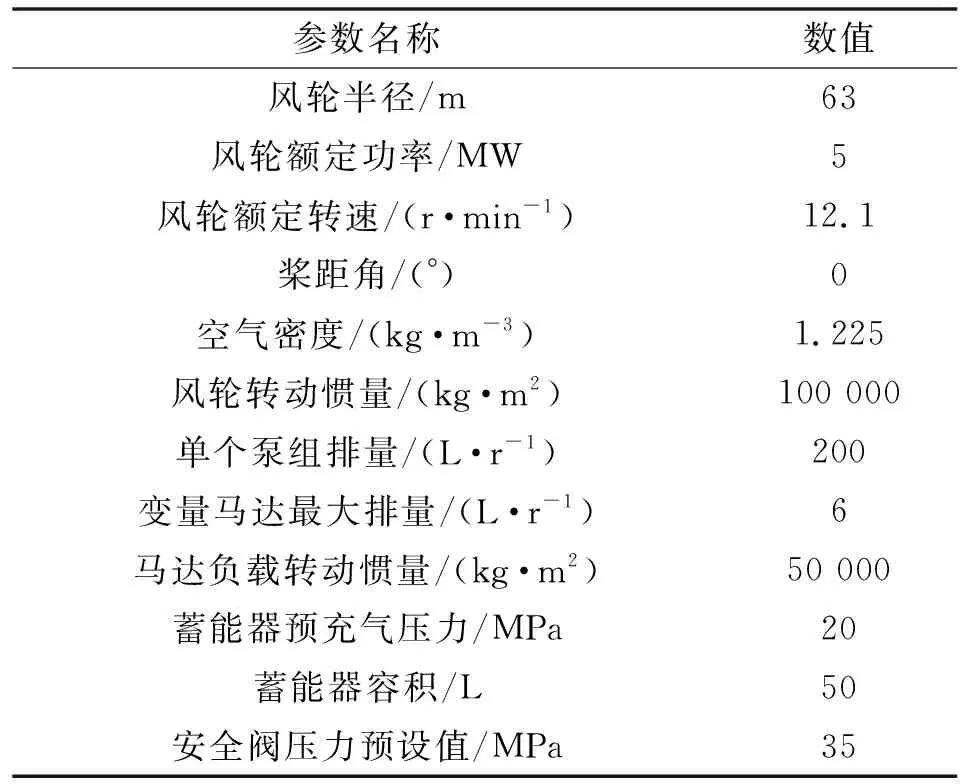

设置仿真时长为10 s,经仿真实验得到风力机特性曲线、多泵系统流量变化曲线、传动系统响应曲线、单泵与多泵系统容积效率对比曲线、高压管路压力变化曲线,分别如图6、图7、图8、图9、图10所示。分析此系统的工作性能是否适应复杂风电场的实际工况及该系统较传统单泵系统是否具有优越性。

图6 风力机特性曲线

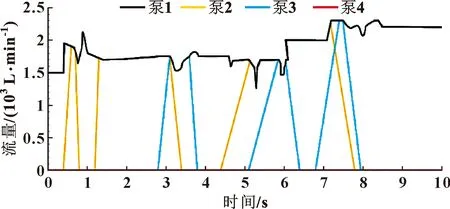

图7 多泵系统流量变化曲线

图8 传动系统响应曲线 图9 单泵与多泵系统容积效率对比

由图6可知:液压传动系统的风轮转速约为9 r/min,而风能利用系数则在0.45附近波动;在3~4 s内,风速由9.2 m/s直降到6.2 m/s左右,导致多泵系统由三泵运行瞬间切换到单泵运行状态,因此风轮转速下降幅度较大且风能利用系数也有一定程度的波动;而在4~6 s内,风速由6.2 m/s直升到10 m/s,多泵系统由单泵运行状态瞬间切换到三泵运行状态,因此风轮转速上升幅度较为明显;在7~8 s内,由于风速由9.5 m/s直降到5.6 m/s,导致多泵系统由三泵运行状态又瞬间切换到单泵运行状态,风能利用系数产生了较大幅度波动,但整体运行状态较为稳定。该仿真曲线表明风力机可以根据风速变化调整风轮运行状态,响应较为准确,风能利用率较高,符合实际需求。

根据图4所示的风速变化情况,由图7可知:在仿真刚开始时,风速小于7 m/s,此时多泵系统只有泵1投入运行,其余三泵开关阀处于导通状态,多余液压油经开关阀流回油箱使其空转运行,泵1流量维持在1 500 L/min左右;在=0.4 s左右,风速大于7 m/s,此时泵2开关阀关闭,液压油流入泵2使其投入运行,此时泵1、2流量约为1 850 L/min,此后每当风速低于7 m/s,泵2则切出运行,高于7 m/s时投入运行,由于4个泵的规格参数相同,在切入运行时它们的流量变化情况也保持一致;在=2.8 s左右,风速大于9 m/s,泵3投入运行,此时泵1、2、3流量稳定在1 750 L/min,此后每当风速低于9 m/s时泵3切出,高于9 m/s时投入;由于仿真实验中最高风速低于11 m/s,泵4在整个仿真过程中并未投入运行,其流量变化为0。

由图8可知,传动系统能够跟随风速变化及时调整运行状态,在第3~4 s和7~8 s 2个时间段,由于风速从9 m/s以上直降到7 m/s以下,多泵系统的工作状态由三泵运行切换为单泵运行,系统压力波动较为明显,3~4 s内压力由34 MPa降至10 MPa左右;而变量马达转速在这两个区间内分别产生了较大幅度的波动,但在很短的时间内趋于稳定;马达排量也有较大程度的下降,分别由3.5 L/r降至2.2 L/r和3.8 L/r降至2.4 L/r左右。而在4~6 s内,由于风速由6.1 m/s升至10 m/s,多泵系统的工作状态由单泵运行切换为三泵运行,系统压力下降,马达排量由2.2 L/r快速上升至4.2 L/r左右,但马达转速较为稳定。 仿真结果表明:多泵传动系统可以满足不同风速下的工作需求,多泵系统压力和马达排量可根据风速快速调整,马达转速虽有一定程度波动但满足(1 500±6)r/min的机组准同期并网要求,可平稳输出功率。

由图 9可以看出:单泵系统在0~1 s和8~10 s的低风速区间内容积效率仅有0.67~0.72,而多泵系统可根据风速调整泵的投切状态,减少能量损失,在低风速时的容积效率也可达到0.8左右,效率更高,波动幅度更小;在5~6 s的高风速区间,由于两者均工作在高负荷状态,容积效率相差不多,约为0.92,但多泵系统在高风速区间工作效率较稳定,而单泵系统则有一定幅度的波动。因此多泵传动系统较传统单泵传动系统工作效率更高且更稳定,更能适应复杂的真实风电场的工作环境。

由图 10 可知:液压传动系统中安装蓄能系统可以有效抑制管路中的压力波动:没有安装蓄能器的传动系统其压力变化范围为10~50 MPa,而安装蓄能系统后高压管路压力基本稳定维持在30 MPa左右。因此蓄能系统可以减小高压管路的压力波动,提高了系统的稳定性和安全性。

图10 高压管路压力变化曲线

5 结论

依托液压型风力发电机组AMESim/Simulink联合仿真平台,对多泵蓄能式液压型风力发电机组进行仿真研究,结果如下:

(1)多泵蓄能式液压型风力发电机组更适合当前日渐增大的机组容量以及复杂的风力变化工况,仿真结果表明变量马达转速维持在1 500 r/min附近时,满足准同期并网要求;

(2)多泵系统比传统的单泵系统工作效率更高,且通过多泵的组合使用,可以使系统更快速地响应风速变化,提高系统的工作效率;

(3)将多泵蓄能系统用于复杂风电场工况时,通过多泵系统的快速投切和蓄能系统的辅助调节,可以使系统快速地恢复到稳定状态,与传统传动系统相比,其管路压力状态波动幅度明显改善,能量利用更为充分,更适用于实际风电场环境。