采棉机动力换挡行驶传动系统设计与试验

2022-09-20钟春发倪向东韩双蔓赵新李申魏晓朝

钟春发,倪向东,韩双蔓,赵新,李申,魏晓朝

(石河子大学机械电气工程学院,新疆石河子 832000)

0 前言

采棉机作业工况复杂:在田间采摘作业时,负荷波动大,行驶系统输出低速高扭;采棉机运输作业时,负荷较小、行驶速度快,行驶动力系统输出高速低扭。采棉机行驶传动系统能够在田间采摘、田间运输和公路运输3种模式下,连续改变转速和转矩以匹配实际负荷的连续变化。

陈发等人对有级变速、静液压无级变速和有级变速与静液压无级变速组合方案进行分析比较,确定了4MZ-2(3)型自走式采棉机的主传动方案。毕新胜等对采棉机静液压容积调速回路的组成和工作原理进行详细分析。NI、BAO等通过液压机械无级变速器试验台,对采棉机行走液压机械无级变速器耦合特性进行了深入研究,为采棉机换挡平顺性的设计提供参考。针对静液压容积调速特性,朱镇、路华鹏等对泵控马达效率特性进行试验研究,通过试验验证变量泵的排量比、转速、工作压力和工作温度对变量泵效率的影响。陈廷官等对采棉机行走速度和滚筒转速进行参数的优化匹配试验,在保证机采棉品质和采摘效率的前提下,验证超越系数取值范围。刘本通、李志锋等设计树莓采摘机和玉米收获机静液压行走系统行驶方案,进行仿真与试验研究,为闭式静液压系统产品设计提供参考。

针对采棉机行驶作业的复杂工况,提出一种静液压无级变速与机械式有级变速组配式液压机械无级变速行驶传动方案。设计动力换挡变速器的4种工作模式,验证变量泵和变量马达参数,以及机械式有级变速箱传动比;通过联合调控变量泵和变量马达的排量,可以使采棉机在低速高扭下采摘作业,在高速低扭下运输作业,采棉机能满足田间采摘、田间运输和公路运输3种作业模式速度要求。

1 采棉机行驶传动设计

1.1 动力换挡传动方案

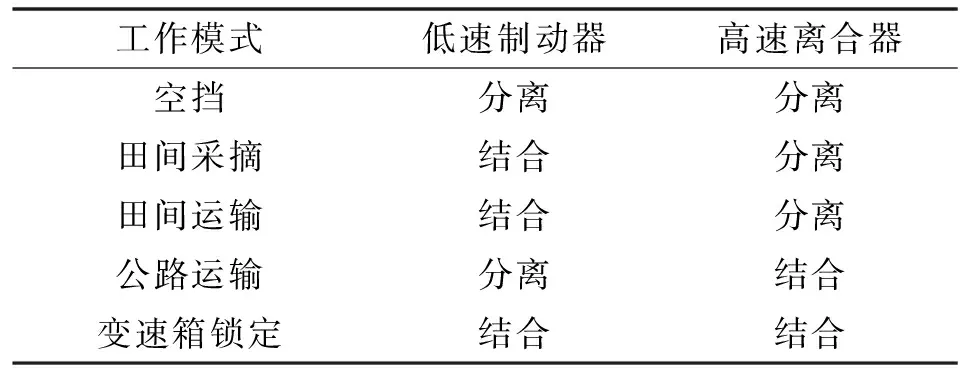

采棉机行驶传动由发动机提供动力,机械与液压串联耦合构成动力换挡无级调速系统,传动方案如图1所示。动力换挡机械部分主要包括行星齿轮组、离合器、制动器和输出齿轮。液压部分主要由变量泵和变量马达构成闭式容积调速回路。通过控制低速制动器和高速离合器的结合与分离,采棉机可以实现空挡、采收、运输和变速箱锁定4种工作模式。变速箱工作模式控制逻辑如表1所示。

图1 采棉机行驶传动系统方案

表1 工作模式控制逻辑

1.2 行驶速度

(1)采摘速度

采棉机采摘滚筒结构如图2所示,采摘滚筒结构会限制滚筒转速。采摘滚筒转速过高,滚筒转动惯量过大,不利于采摘滚筒转速的控制。采摘滚筒上摘锭转速应能保证摘锭进入采摘室后充分缠绕籽棉,为保证棉花采净率和棉花采摘品质,摘锭转速应保持在3 900~4 500 r/min之间,受采摘滚筒和摘锭传动比的限制,滚筒最大转速为145 r/min。

图2 采摘滚筒结构

(1)

式中:为采棉机田间采摘速度;为采摘滚筒末端圆周速度;为采摘滚筒转速;为采摘滚筒半径。

超越系数影响采棉机的采净率、含杂率和棉花撞落损失率,范围为1<<1.3。综上考虑,采棉机在田间采摘作业最快速度为8.5 km/h。

(2)运输速度

采棉机运输模式分为田间运输模式和公路运输模式。考虑采棉机振动特性,借鉴拖拉机振动特性研究方法,综合考虑采棉机机身加速度、人体可承受振动频率、振动位移对前轮和后轮的激励、前轮和后轮的动载荷等指标。参考市面上主流采棉机运输速度,设计采棉机在田间运输模式最大速度为14.5 km/h,公路运输模式最大速度为27.5 km/h。

采棉机采收模式下最高行驶速度为8.5 km/h,运输模式下最高行驶速度为27.5 km/h。采棉机超越系数是采棉机作业性能主要参数之一。当过小时,采棉机采净率下降,超越系数过大时,棉株果枝折断及棉铃撞落率增加。为确保稳定和考虑采棉机振动特性,将采棉机划分为3个行驶速度区段,田间采摘速度、田间运输速度和公路运输速度区段如表2所示。

表2 行驶速度区段

2 采棉机传动特性与元件选型

2.1 调速特性分析

采棉机液压部分采用静液压驱动,为达到采收和运输的速度要求,用变量泵和变量马达及其他液压辅助元件组成闭式容积调速回路。两个变量马达分别置于采棉机前桥和后桥,可进行实时四轮驱动。前轮为主驱动,前驱马达和机械有级变速箱连接,通过控制离合器和制动器的分离与结合,可使有级变速箱传动比发生变化。后驱马达与后桥的变速箱连接,后桥变速箱传动比固定。

在这种情况下,容积调速中马达输出轴上的转速、转矩和功率分别为

(2)

==

(3)

式中:为变量马达流量;为变量马达排量;为变量泵流量;为变量泵排量;为变量泵转速;为变量泵输出压力。

(4)

式中:为采棉机边减传动比;为有级变速箱传动比;为行走轮直径。由公式(1)(4)可知,改变变量泵和马达的排量可以改变马达转速,进而改变采棉机行驶速度。

2.2 液压元件的选型和分析

采棉机行驶传动系统的性能应满足田间采摘、田间运输和公路运输的要求,主要技术参数如表3所示。

表3 采棉机设计技术参数

变量泵与变量马达选型:

(1)行走功率计算

通过采棉机技术参数,进行液压泵、马达的选型计算。根据《农业机械设计手册》计算采棉机在田间采摘、田间运输和公路运输3种工作模式下的行走功率。

(5)

式中:为采棉机行驶速度;为发动机到驱动轮的传动总效率;为采棉机满载工作质量;为重力加速度;为滚动阻力系数。

计算可得采棉机在田间采摘模式的行走功率为80.5 kW,田间运输模式的行走功率为137.5 kW,公路运输模式的行走功率为148.4 kW。

(2)爬坡功率计算

计算采棉机爬11°的坡道所需行驶功率

(6)

式中:为行驶过程总阻力;为爬坡速度,取5 km/h。

爬坡中行驶总阻力为

=++

(7)

式中:为总滚动力;为坡道阻力;为惯性阻力。

=cos

(8)

=sin

(9)

式中:为采棉机质量,33 000 kg(加满水及燃油);为滚动阻力系数,取0.12;为路面坡度;为重力加速度。

(10)

式中:为计入回转质量的折算系数;为加速时间。

爬坡中行驶滑转功率为

(11)

式中:为滑转率,取0.05。

爬坡功率为

=+

(12)

当采棉机以5 km/h速度进行爬坡时,由公式(12)计算可得采棉机爬行功率为160 kW。

变量泵和变量马达的基本参数是功率、转速和效率。根据计算的采棉机田间采摘、田间运输和公路运输工作模式的功率,使泵和马达的选型和采棉机功率需求相匹配,采棉机3种工作模式与泵和马达的高效区间相匹配。变量泵和变量马达的流量需大于液压系统工作时的最大值。为延长变量泵和变量马达的使用寿命,变量泵与变量马达应避免持续工作于液压系统最大压力。综上,变量泵和变量马达型号及参数如表4所示。

表4 变量泵和变量马达型号及参数

2.3 变量泵效率特性分析

柱塞式变量泵总效率等于容积效率和机械效率之积。

(1)变量泵容积效率

=-Δ

(13)

式中:Δ为变量泵泄漏流量;为变量泵理论输出流量。

(14)

式中:为变量泵容积效率。

(15)

式中:为泄漏间隙;Δ为变量泵进出油口压差;为油液的动力黏度。

(16)

式中:为变量泵最大排量;为变量泵的层流泄漏系数。

(17)

式中:为变量泵排量比。

(2)变量泵机械效率

(18)

式中:为变量泵理论输入转矩。

=+Δ

(19)

式中:为变量泵实际转矩;Δ为变量泵因内部摩擦而损失的转矩。

(20)

式中:为变量泵机械效率。

变量泵内部滑动黏性摩擦力与成正比的同时,滚动轴承和各运动副的固体摩擦力也与压力成正比,故:

(21)

式中:为层流阻力系数;为机械阻力系数。

故变量泵机械效率表达式为

(22)

(3)变量泵总效率

变量泵总效率表达式为

(23)

(24)

把公式(24)代入式(23)可得变量泵最大总效率为

(25)

设计液压系统时,为保证变量泵高效率运行,需匹配合理进出口压差Δ、变量泵排量比、液压油黏度及工作转速。其中,液压油黏度主要受液压系统油温的影响。滑动副间隙越小,无因次层流系数越小、无因次层流摩擦因数越大,变量泵的效率越优。

(4)变量泵效率分析

影响变量泵效率的因素很多,、、因泵的种类、结构不同而异,也与温度和工况有关。文中取标准值=8×10,=0.2×10,=0.01,假设液压油黏度为一定值。

图3所示为泵效率与压力和排量比等值线。可知:当变量泵处于高转速工作时,泵排量比和工作压力对变量泵总效率具有交互作用;变量泵工作压力较低时,变量泵排量比对变量泵总效率的影响较小,此时变量泵的总效率可以达到70%以上;当变量泵工作于中高压力区段时,变量泵效率随着变量泵排量比的增加而明显增加;变量泵工作于中低压力,并处于大排量运转时,变量泵的效率可以达到最高。

图3 泵效率与压力和排量比等值线 图4 泵效率与转速和排量比等值线

图4所示泵效率与转速和排量比等值线。可知:当变量泵工作于高压力时,变量泵排量比和转速对变量泵总效率具有交互作用。当变量泵工作于小排量比时,变量泵效率并不会随着转速的增加而提高,此时变量泵处于低效率工作区段。在采棉机工作模式中,应该尽量避免让变量泵长时间工作于高压小排量工况。

图5所示为泵效率与转速和压力等值线。可知:当变量泵大排量工作时,变量泵转速和工作压力对变量泵总效率具有交互作用;当变量泵工作于高转速时,工作压力对变量泵总效率的影响较小,变量泵总效率可以达到90%左右。

图5 泵效率与转速和压力等值线图

综合上述分析,为使变量泵高效工作,除去采棉机在启动阶段,应尽量避免变量泵处于小排量高压状态。采棉机在田间采摘、田间运输和公路运输3种工作模式下时,变量泵应长时间处于高转速和大排量比下工作。

3 田间试验与分析

根据采棉机作业要求,完成采棉机行驶传动系统的设计,并对变量泵、前驱变量马达和后驱变量马达等进行了计算与选型。最终按照采棉机行驶系统的工作要求,完成动力换挡采棉机变速箱和采棉机整机样机的试制,如图6所示。

图6 采棉机与动力换挡变速器样机和田间试验

2020年10月06日于新疆生产建设兵团第六师芳草湖农场进行了采棉机速比特性田间试验。控制采棉机田间采摘、田间运输和公路运输3种模式对应的变量泵排量比、前驱马达排量比和后驱马达排量比。根据GB/T 21397—2008《棉花收获机》设计试验,记录采棉机田间采摘、田间运输和公路运输3种工作模式下排量比变化的采棉机行走速度,以验证采棉机动力换挡行驶传动系统方案的可行性。

采棉机速比特性试验结果如图7所示。图中采棉机行驶速度分为a和b两个区段,a为低速行驶区段,b为高速行驶区段。在采棉机低速行驶区段,低速制动器结合,高速制动器分离,有级变速箱传动比为2.38∶1,此区段包括田间采摘模式和田间运输模式。图中e段为田间采摘模式,f段为田间运输模式。采棉机以田间采摘模式工作时,前驱变量马达排量比和后驱变量马达排量比都为1,相当于定量马达。通过控制变量泵排量比由0到1,采棉机田间采摘速度逐渐增大,最高速度为8.5 km/h。

图7 采棉机速比特性曲线

在田间运输模式时,低速制动器结合,高速制动器分离。此时变量泵有最大排量比1,变量泵相当于定量泵,进而控制前驱马达排量比和后驱变量马达排量比逐渐减小。采棉机以田间运输模式时,行驶速度逐渐增大,前驱变量马达排量比减小到图中点,后驱变量马达排量比减小到点,运输速度达到最大,为14.5 km/h。

图7中b区段为采棉机高速行驶区段。采棉机从低速行驶区段切换为高速行驶区段,低速制动器分离,高速制动器结合,此时变速箱传动比发生变化,为1∶1。此区段为公路运输模式,为图7中h段。此时,变量泵的排量比为1,相当于定量泵。通过控制变量马达的排量比发生跃迁变化,前驱马达排量比由图中的点变化到点,后驱变量马达的排量比由图中点跃迁到点。两个变量马达排量比减小,采棉机速度提高,前驱变量马达排量比减小到点,后驱变量马达排量比减小到点,运输速度达到最大,为27.5 km/h。

4 结论

通过分析采棉机动力换挡行驶驱动系统,确定变速箱的4种工作模式,并进行速比特性试验。主要得到以下结论:

(1)通过分析建立采棉机行驶系统静液压无级变速和机械式有级变速组配式动力换挡传动控制逻辑,确定采棉机在采收和运输工作模式下的行驶速度,搭建采棉机样机进行田间试验,确定单变量泵、前驱变量马达和后驱变量马达的参数,以及机械式有级变速箱的传动比,验证方案的可行性。

(2)基于田间采摘、田间运输和公路运输3种模式的速度要求,提出一种基于变量泵和变量马达的静液压闭式容积调速回路与机械式有级变速串联的方案。通过联合调节变量泵和变量马达,可以使采棉机在低速高扭下进行采收作业,在恒功率下进行运输作业,能满足采收和运输作业时的速度要求,并在3种作业模式下实现无级调速。