不同比例阀抑制潜孔钻机变幅系统液压冲击特性分析

2022-09-20娄磊秦伟业陈孟举吴万荣芮红艳刘智

娄磊,秦伟业,陈孟举,吴万荣,芮红艳,刘智

(1.南京工业职业技术大学机械工程学院,江苏南京 210023;2.贵州中烟工业有限公司毕节卷烟厂,贵州毕节 551700;3.中南大学机电工程学院,湖南长沙 410083)

0 前言

潜孔钻机变幅机构(包括动臂和钻架机构)运动属于大惯性负载运动,具有高压、大流量等特点。其变幅工作过程如下:动臂主控阀在先导油压的作用下开启,主泵泵出的液压油进入动臂液压缸,由于潜孔钻机动臂及钻架质量大,动臂液压缸在大惯性的作用下不能立即转动,动臂液压缸进油腔油压持续升高,产生液压冲击。当液压力克服动臂及钻架的各种阻力时,动臂转动,动臂液压缸进油腔内的油压急剧减小。潜孔钻机变幅系统在启动或换向瞬间压力波动较大,钻机臂架振动严重,容易造成泵、阀等液压元器件的损坏。因此,研究潜孔钻机变幅系统启动换向瞬间的液压冲击,并采取相应控制措施,具有重要意义。

针对工程机械中变幅机构的振动问题,梁演钊设计了蓄能器的减震方案,并进行了仿真分析,结果表明该方案减震效果较明显。曹博等人针对桩架在工作中承受复杂多变的力,容易引起桩架工作振动及不稳定的问题,对不同变幅机构的动力学特性进行了分析。针对汽车起重机变幅机构工作特性,顾燕采用负载口独立控制的方法减振和节能。吴万荣、王成宾等分析了大质量负载下,由于惯性导致的系统冲击,通过增加变阻尼装置,并联回转缓冲阀或设定溢流阀的开启规律来减缓液压系统的启动冲击。张振等人对电动静液作动器的冲击现象进行了分析,提出了抑制电动静液作动器冲击的方法。范久臣、汪小芳等基于AMESim软件分别对装载机液压系统换挡冲击和负载敏感液压系统的换向冲击特性进行了仿真分析,并提出了优化改进方案。在旋转类控制阀的研究方面,王鹤、左希庆等为了分析旋转激阀的激振波形及2D电液伺服阀的动态特性,分别研究了不同旋转节流槽口的节流形状、节流面积及电磁铁性能对波形及流量特性的影响。液压系统的冲击主要与控制阀口的开启特性有关,LOU、冀宏等人对换向阀芯上不同形状节流槽的节流特性进行了研究,并加工了不同类型换向阀芯,将它们应用在螺旋钻机的回转系统,有效降低了螺旋钻机回转系统的换向冲击。

上述研究人员针对旋转阀及某些工程装备中的液压冲击现象进行了详细研究。基于此,本文作者采用旋转比例阀抑制潜孔钻机变幅系统启动换向瞬间的液压冲击。主要原理是利用伺服电机对旋转比例阀阀芯的转角进行合理控制,以降低或消除变幅系统的压力冲击。

1 潜孔钻机变幅系统工作原理及冲击特性

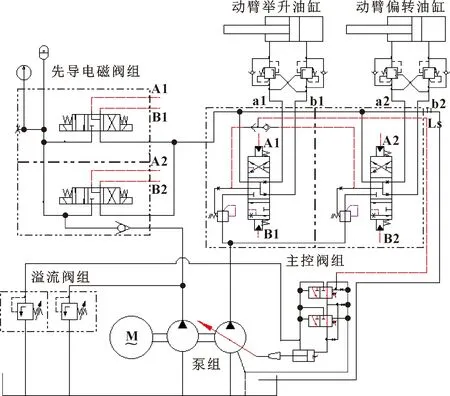

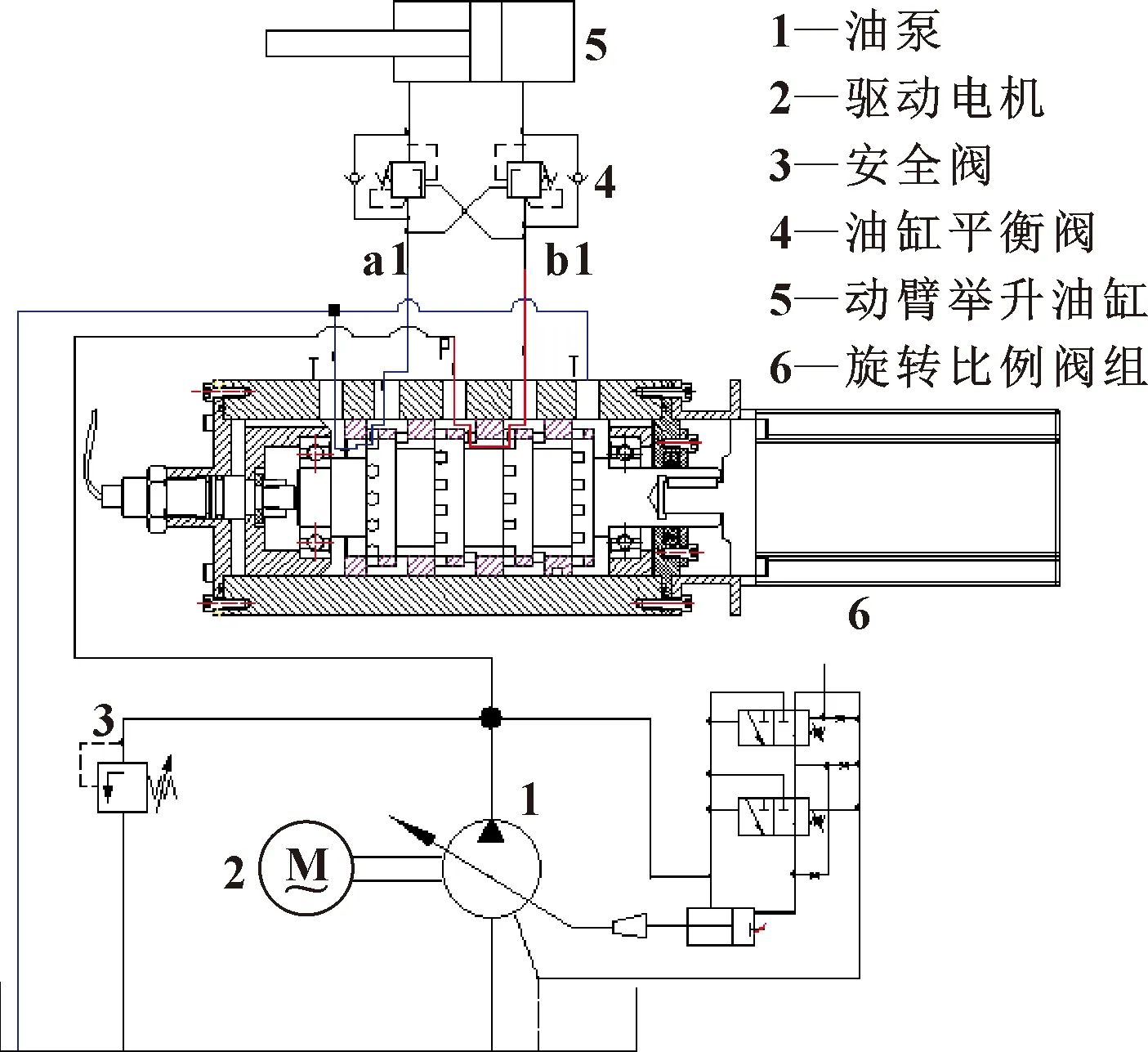

潜孔钻机变幅系统液压原理如图1所示,主要由泵组、溢流阀组、主控阀组、先导电磁阀及动臂油缸组成。

图1 潜孔钻机变幅系统液压原理

泵组由主泵和先导泵组成,工作时主泵向主控比例阀供油,先导泵向先导电磁阀组供油,先导比例电磁阀控制主控阀组换向,主控阀组控制动臂油缸组运动,平衡阀组主要给动臂油缸组提供背压,起到一定的缓冲作用。另外,当动臂带动钻架在某一姿态固定时,平衡阀可以确保动臂在此姿态位置不变。图2所示为潜孔钻机实物,主要由钻杆架、钻机动臂、举升液压缸、钻机平台等组成。钻机动臂和钻杆架在作业时需不断调整姿态,则把动臂和钻杆架合称为变幅机构。

图2 潜孔钻机实物

潜孔钻机作业时需不断调整变幅机构的姿态,因钻架质量较大,在主控比例阀换向的瞬间往往造成动臂部位油缸两腔油压剧烈振荡。由图1可知,当主控比例阀换向时,高压油通过主控比例阀口经平衡阀中的单向阀流入动臂举升油缸(动臂偏转油缸)的左腔。由于钻杆架和动臂的质量大、惯性大,动臂举升油缸(动臂偏转油缸)在油压的作用下不能立即动作,如果主控比例阀换向时突然流入动臂举升油缸(动臂偏转油缸)左腔的流量较大,则动臂举升油缸(动臂偏转油缸)左腔的压力会急剧增大并发生振荡。如减小主控比例阀换向瞬间流入动臂举升油缸(动臂偏转油缸)左腔(或右腔)的油液流量,可减弱动臂举升油缸(动臂偏转油缸)左右腔油液的压力振荡。为此,对普通比例阀及旋转比例阀的流量特性进行研究,并将其应用于潜孔钻机变幅系统进行相关试验。

2 冲击控制模型建立

2.1 比例阀口流量特性

潜孔钻机液压系统一般采用普通滑阀式比例阀进行控制,本文作者对普通滑阀式比例阀和旋转比例阀进行对比研究。

普通滑阀式比例阀及旋转比例阀的流量计算公式:

(1)

式中:为比例阀阀口流量系数;为比例阀阀口的节流面积;为液压油的密度;Δ为比例阀阀口的压差。由于潜孔钻机变幅系统启动或换向瞬间的冲击主要是由于通过节流阀口的流量不稳定引起的,故可通过调节液控比例阀口的压差和比例阀口的面积来控制启动或换向瞬间的压力冲击。

2.2 比例阀口节流控制分析

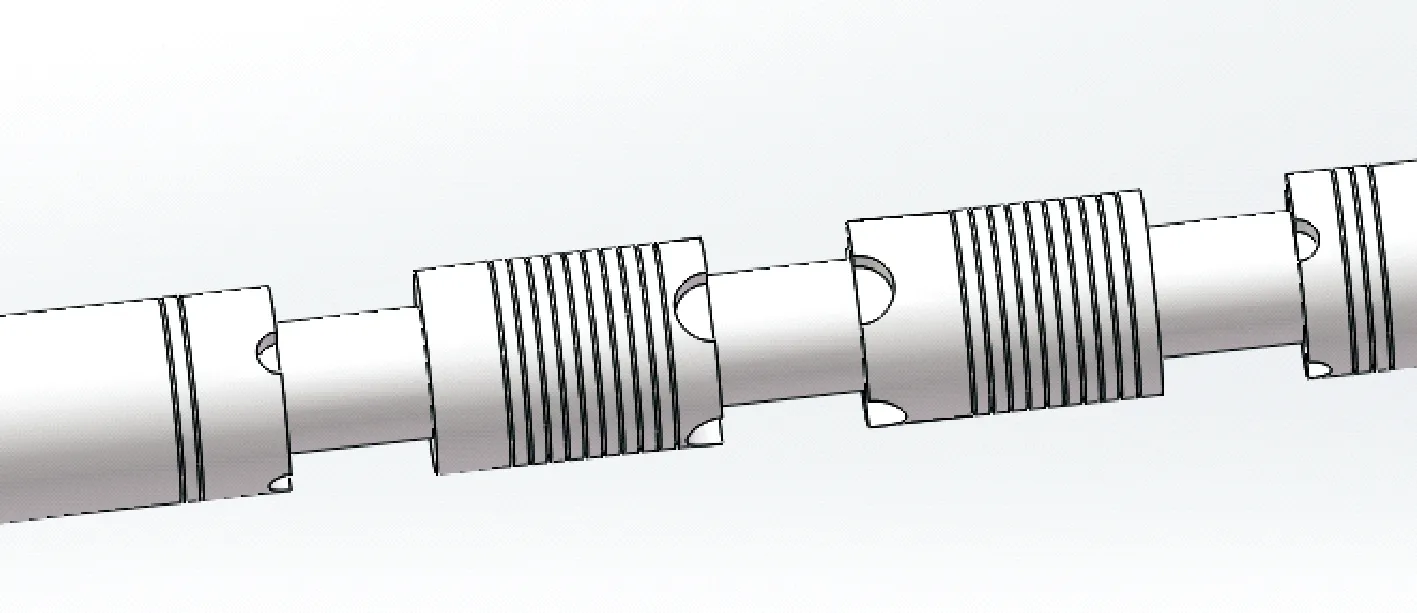

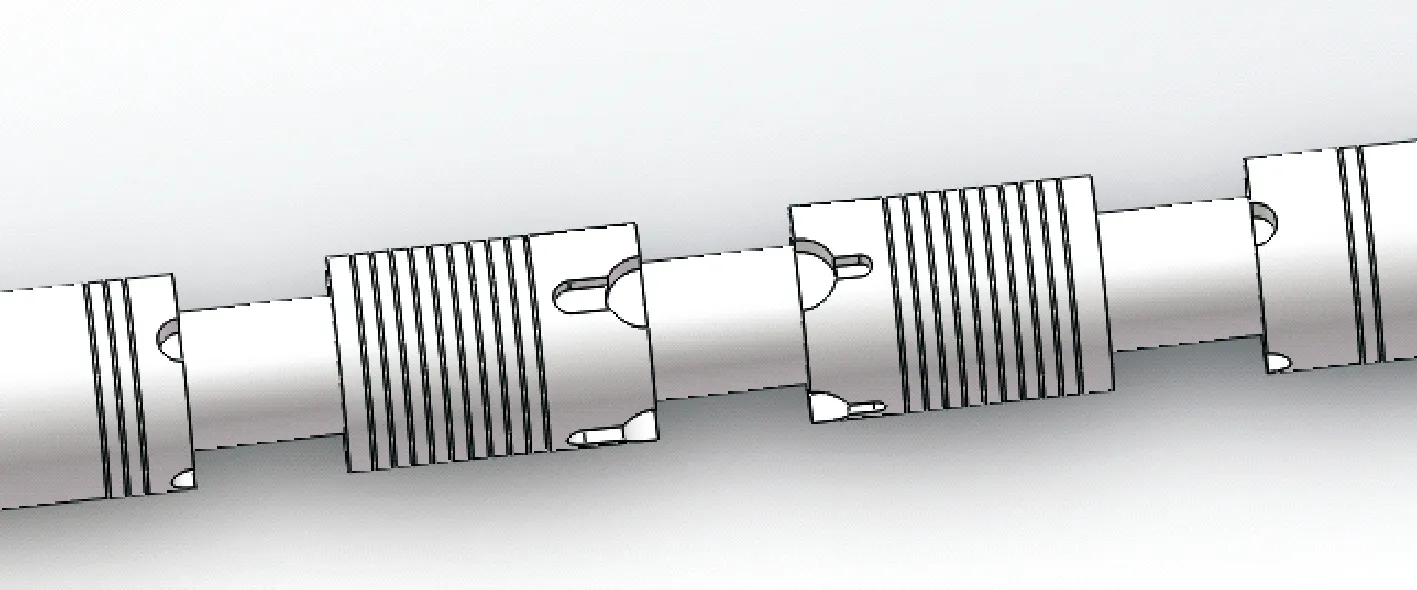

潜孔钻机变幅系统冲击现象仅发生在系统的换向阶段,阀芯刚刚打开时,系统的冲击现象尤为严重,故需详细分析不同结构比例阀芯开启瞬间对变幅系统冲击的影响。图3、图4所示分别为单节及双节U形滑阀的结构,图5所示为滑阀在阀体内的装配图。滑阀靠电动力或液动力在阀体内作直线运动来改变其开口量,调节阀口的节流面积,从而控制油液流量。结合图1可知,先导电磁阀组右侧电磁线圈通电后,先导泵的高压油从B1口流出,推动主控阀组左侧主控阀的阀芯向上运动,主泵的高压油从主控阀组的b1口流出,动臂举升油缸动作。

图3 单节U形滑阀

图4 双节U形滑阀

图5 滑阀在阀体内装配

主控阀组内的滑阀两端为油腔,油腔内有对中弹簧。当油腔内无油压时,主控滑阀芯在对中弹簧的作用下处于中位。当油腔一端通先导油时,主阀便向另一端移动,当先导油压、主阀弹簧、液动力相平衡时,滑阀处于稳定静止状态,通过阀口的流量稳定。但当滑阀开启或换向的瞬间,主控阀内的滑阀失去平衡,阀口流量急剧变化,造成压力冲击。通过改变滑阀上节流口的形状和不同节流口的组合可以减弱滑阀开启或换向时的冲击,但不能完全消除液压冲击。本文作者同时采用普通比例阀和旋转比例阀对潜孔钻机的变幅系统进行控制,对比普通比例阀和旋转比例阀的控制特性。

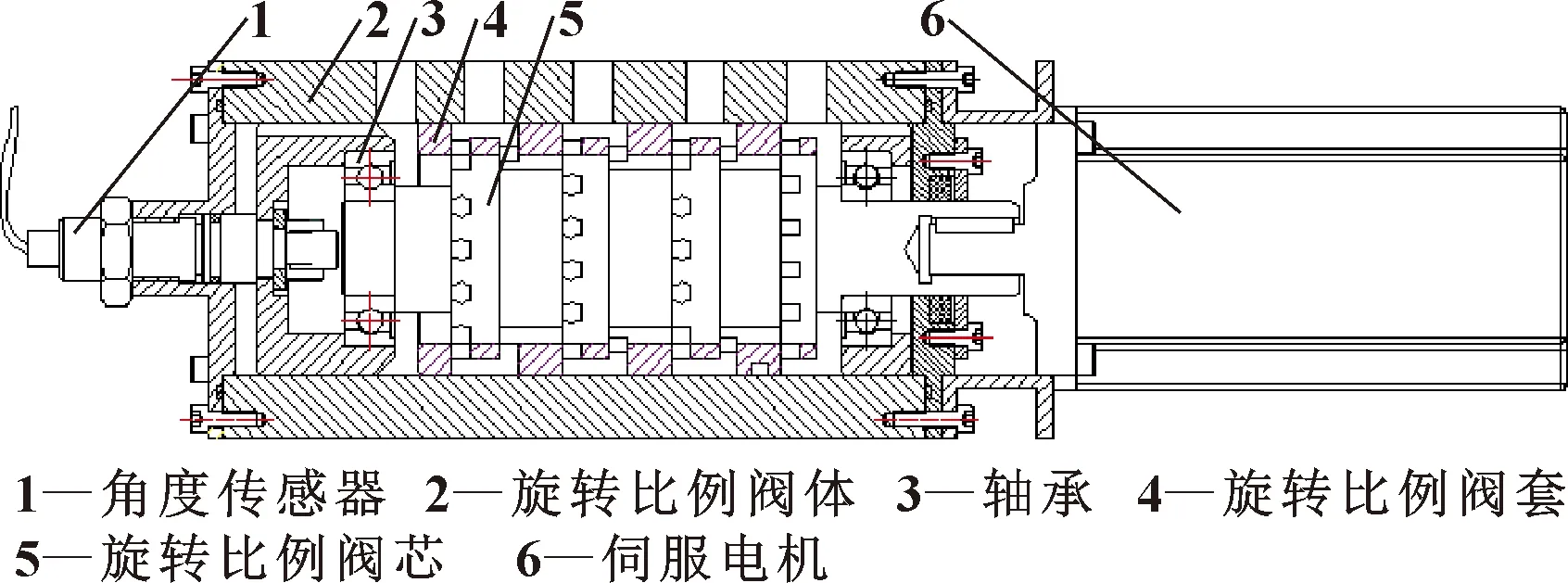

图6所示为旋转比例阀结构,主要由伺服电机、旋转比例阀芯、旋转比例阀套及角度传感器构成。其工作原理:伺服电机带动旋转比例阀芯转动,角度传感器检测阀芯的旋转角度,并反馈给控制器;当阀芯上三角槽孔和阀套上的孔槽即将接触时,控制器降低伺服电机转速或以停顿—转动的间隔方式进行低速转动,直到旋转比例阀芯和阀套上的油路全部沟通。通过旋转比例阀控制速度,并通过优化旋转比例阀芯节流口形状,可控制或消除液压冲击。

图6 旋转比例阀结构

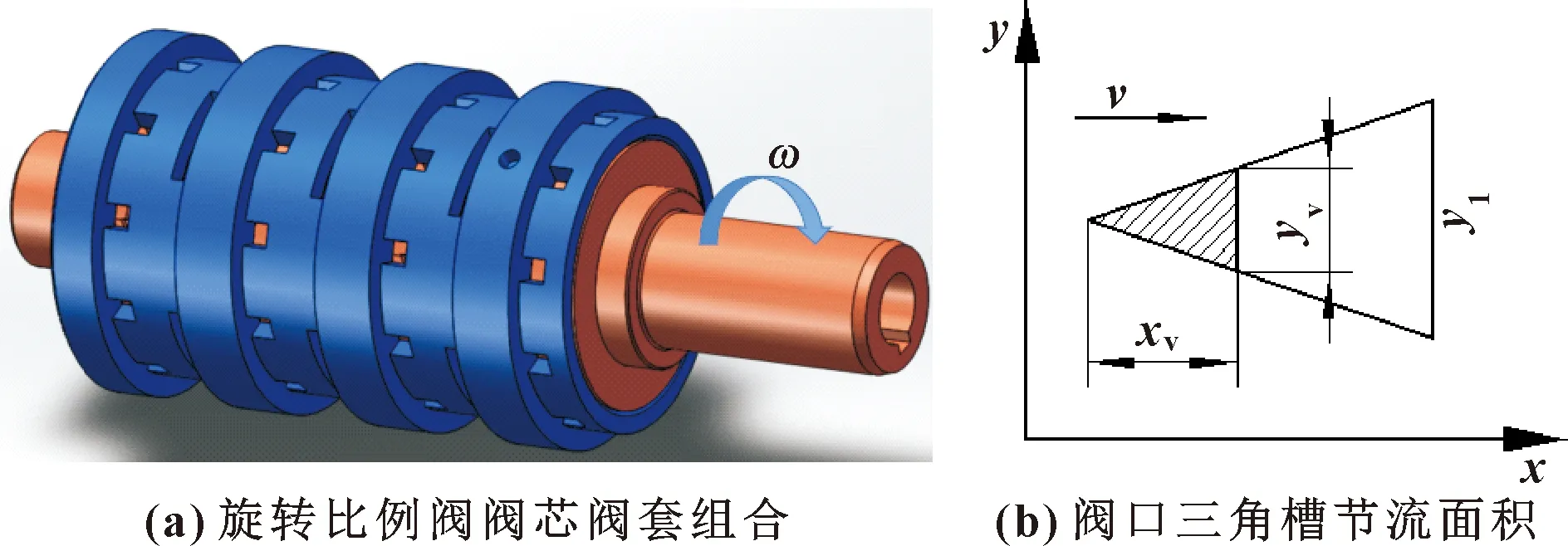

图7所示为旋转比例阀芯的结构,旋转比例阀芯节流口形状采用三角槽形状。图8为旋转比例阀芯、阀套组合装配图及阀口节流面积示意。旋转比例阀芯通过伺服电机带动,当阀芯的三角槽即将靠近阀套上的空槽边缘时,控制伺服电机的转速,使旋转比例阀芯上的三角槽以适当的速度沟通阀套上的空槽,降低液压冲击。

图7 旋转比例阀芯

图8 旋转比例阀芯阀套组合及阀口节流面积

如图8所示,旋转比例阀芯旋转角速度为,旋转方向为方向,旋转比例阀在时间内旋转的角度为,则旋转比例阀三角节流槽节流面积公式为

(2)

=

(3)

(4)

其中:为旋转比例阀阀芯上三角槽的中心角;为旋转比例阀阀芯的半径。

3 变幅机构冲击控制试验研究

潜孔钻机变幅系统液压原理如图1和图9所示,图1所示为普通比例阀控制原理,图9所示为旋转比例阀控制动臂举升系统液压原理。试验系统主要参数:试验系统油源压力为25 MPa,流量为100 L/min。动臂加质量块系统总质量约为1 600 kg。试验时先导电磁阀组控制主控阀组的换向,通过装在举升油缸进、回油腔的压力传感器检测比例阀换向时举升油缸进、回油腔的压力。试验时采用S7-1200PLC编程,控制举升油缸的举升下降,举升油缸到达行程终点时,由直线位移传感器检测,并将到位信息反馈给PLC,从而控制主控比例阀换向,实现举升油缸反向运动。

图9 旋转比例阀控制动臂举升系统液压原理

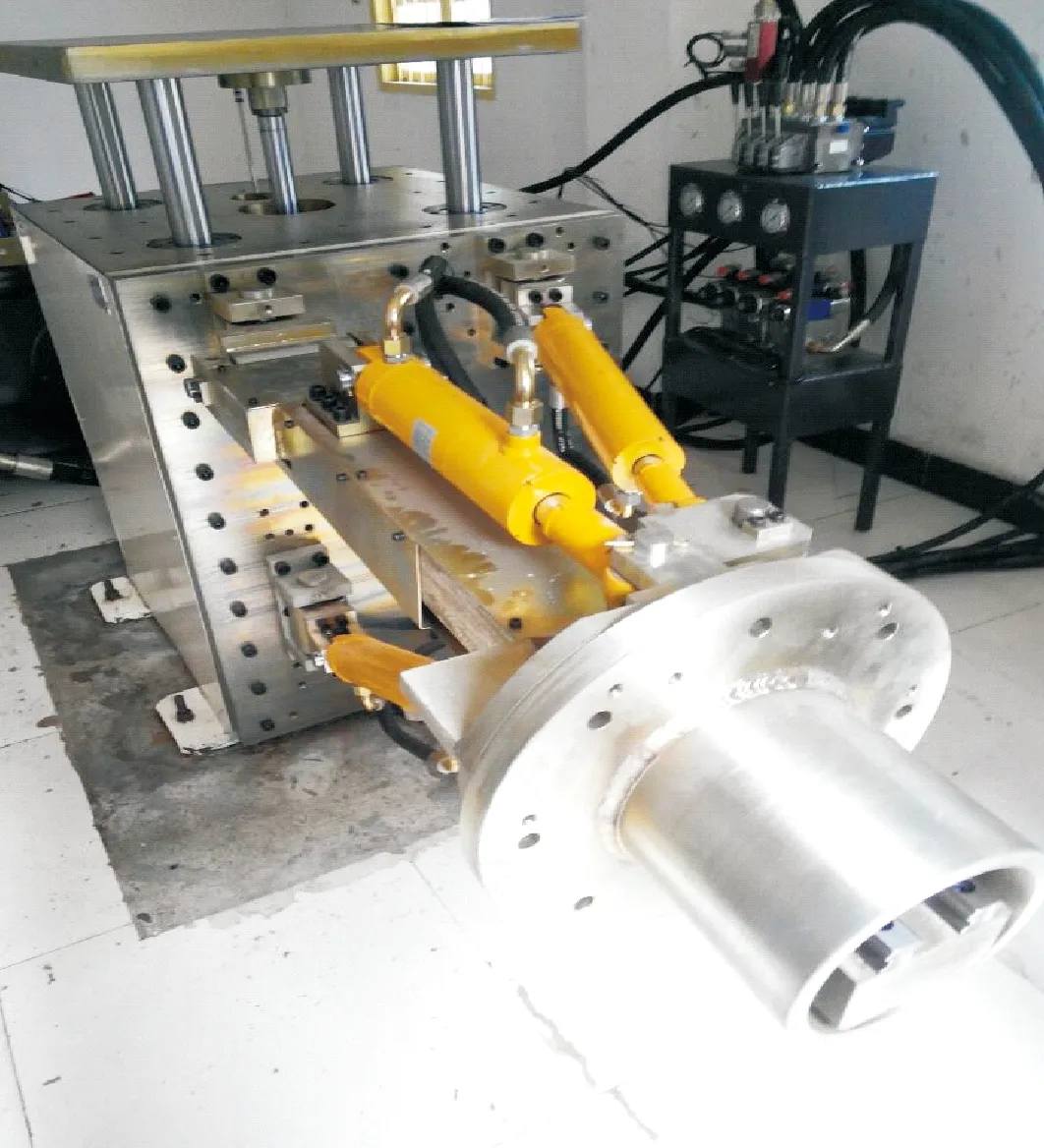

图10所示为普通比例阀及旋转比例阀装配图,图11所示为潜孔钻机变幅机构换向冲击测试系统。

图10 普通比例阀及旋转比例阀装配

图11 变幅机构试验测试系统

如图9所示:试验时伺服电机带动阀芯转动一定角度,角度传感器检测阀芯旋转角度,当阀芯的三角节流槽旋转至阀套槽口边缘时,伺服控制器降低伺服电机旋转速度或以停顿—转动的间隔方式进行低速转动,使三角节流槽和阀套槽口以合理的速度沟通。

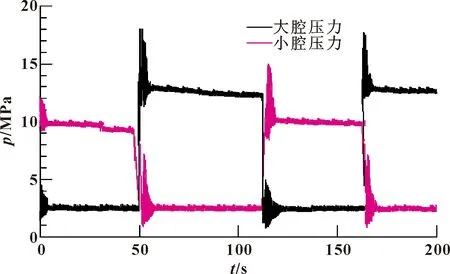

图12所示为普通比例阀采用单节U形滑阀控制时,动臂举升油缸大、小腔压力曲线。可知:在0~50 s内,主控比例阀换向时,举升油缸小腔(有杆腔)由回油状态瞬间接通压力油,油压升高至10 MPa,在换向的瞬间,举升油缸小腔有约5 s的压力冲击,最大冲击压力为12 MPa,压力波动范围约为3 MPa;在50~120 s内,主控比例阀换向时,举升油缸大腔(无杆腔)由回油状态瞬间接通压力油,压力约由回油压力2 MPa剧烈升高至13 MPa,在换向的瞬间,举升油缸大腔有约7 s的压力冲击,最大冲击压力高达18 MPa,压力波动范围约为7 MPa。

图12 单节U形滑阀控制时动臂举升试验压力曲线

图13所示为普通比例阀采用双节U形节流阀控制时,动臂举升油缸大、小腔压力曲线。可知:在0~50 s内,主控比例阀换向时,举升油缸小腔(有杆腔)由回油状态瞬间接通压力油,油压升高至10 MPa,在换向的瞬间,举升油缸小腔有约5 s的压力冲击,最大冲击压力为11 MPa。压力波动范围约为2 MPa;在50~120 s内,主控比例阀换向时,举升油缸大腔(无杆腔)由回油状态瞬间接通压力油,压力由回油压力2 MPa剧烈升高至13 MPa,在换向的瞬间,举升油缸大腔有约5 s的压力冲击,最大冲击压力约为15 MPa,压力波动范围约为3 MPa。对比图11和图12,可以看出:在相同的控制条件下,双节U形节流阀能显著减小潜孔钻机动臂举升系统的换向冲击,但双节U形节流阀芯不能完全消除主控比例阀的换向冲击。

图13 双节U形节流阀控制时动臂举升试验压力曲线

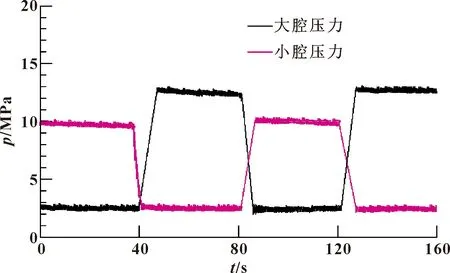

图14所示为旋转比例阀控制时,动臂举升油缸大、小腔压力曲线。可知:在0~40 s内,旋转比例阀换向时,原本处于回油状态的油缸小腔,在伺服电机的控制下缓慢接通高压油,油压逐渐升高至10 MPa,无压力冲击现象;在40~80 s内,旋转比例阀换向时,举升油缸大腔(无杆腔)由回油状态接通压力油,压力由回油压力2 MPa升高至13 MPa,油槽沟通时间大约为10 s,无压力冲击产生。对比图12—图13,可以看出:在相同的控制条件下,双节U形节流阀能显著减小潜孔钻机动臂举升系统的换向冲击,但双节U形节流阀芯不能完全消除主控比例阀的换向冲击;采用旋转比例阀控制时,适当控制旋转比例阀的换向时间,可完全消除换向冲击。

图14 旋转比例阀控制时动臂举升试验压力曲线

4 结论

(1)分析了普通比例阀和旋转比例阀的区别,推导了旋转比例阀三角节流槽口过流面积公式。

(2)搭建了潜孔钻机动臂举升试验系统,对比分析了不同比例阀对举升系统液压冲击的影响,结果表明:与采用单节U形阀芯的比例阀相比,采用双节U形阀芯的普通比例阀更能降低液压系统启动和换向瞬间的冲击,但不能完全消除液压冲击。当合理控制旋转比例阀的换向时间时,采用旋转比例阀的液压系统可完全消除压力冲击。