前混合磨料水射流切割参数对表面粗糙度的影响

2022-09-20花煜昌刘力红杜鹏

花煜昌,刘力红,杜鹏

(安徽理工大学机械工程学院,安徽淮南 232001)

0 前言

钢材是应用较为广泛的一种金属材料,其优质的力学性能和结构构造使其在各领域充分崭露头角。钢的表面质量是衡量钢材优劣的一个标准,表面粗糙度是确定表面质量的一个基本因素。在加工钢的过程中,需要合理地控制加工方法、工艺特性和加工参数等影响因素。磨料水射流切割是一种非常有用的非常规冷态切割技术;它是一种非接触式加工方式,由于磨料粒子的引入,水射流的工作能力得到了极大的提升。根据磨料的引入方式,磨料水射流分为前混合磨料水射流和后混合磨料水射流。

研究人员对后混合磨料水射流切割钢材表面粗糙度的特点和机制进行了大量的研究,已有研究表明钢表面粗糙度主要受切割参数的影响。随着压力供给设备提供的压力的增加,后混合磨料的切割能力变得越来越强,这是由于切割压力使得磨料粒子获得了较高的速度,携带较大动能的磨料粒子射向钢材,钢材在高频率高能量的冲击下会发生断裂。QIANG等研究了后混合磨料水射流加工不锈钢的切割速度和能量利用率,实验结果表明:随着切割压力的提升,射流速度呈线性增加,并且磨料粒子的尺寸对射流速度和能量利用率没有显著的影响。由于在切割的过程中,喷嘴需要通过移动来切割材料,因此BARABAS和DEACONESCU通过实验研究了后混合磨料水射流切割速度和切割靶距对奥氏体不锈钢表面粗糙度的影响,实验结果表明:表面粗糙度随着切割速度和切割靶距的增大而增大。

通过文献检索可以看出,对后混合磨料水射流切割钢材的表面粗糙度研究已经较为充分,而对于前混合磨料水射流切割钢材的表面粗糙度研究较少。因此,本文作者选择广泛应用于机械制造行业中的Q235碳素结构钢作为研究对象,使用前混合磨料水射流切割进行实验,结合理论分析和实验数据,讨论不同参数对表面粗糙度的影响,并建立射流参数与表面粗糙度的回归预测方程。

1 实验设备与方案

1.1 实验设备

前混合磨料水射流切割实验装置主要由高压泵组、PAJ20/50前混合磨料水射流发生装置、三维数控机床和控制台组成。经过过滤的清水在高压泵驱动的增压器中升压,并经过高压软管被输送至磨料罐内,与磨料在罐底混合腔内均匀混合并送至数控机床上的水切割刀头,在控制台的操控下完成预设路径的切割加工。前混合磨料水射流切割装置的主要性能参数见表1。

表1 前混合磨料水射流切割装置主要性能参数

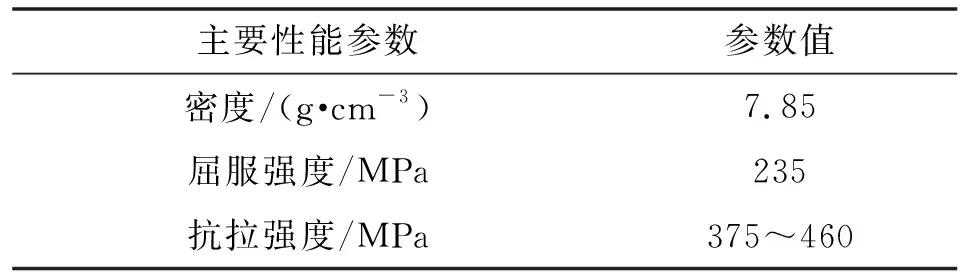

开展前混合磨料水射流切割实验研究,使用的石榴石是粒度为80目(直径为0.172 mm)、摩氏硬度为7.5、密度3.5~4.3 g/cm的镁铁榴石(实验使用密度为3.7 g/cm),具有较好的切割效果。选用Q235碳素结构钢进行实验,主要性能参数见表2。

表2 Q235碳素结构钢性能参数

1.2 实验方案

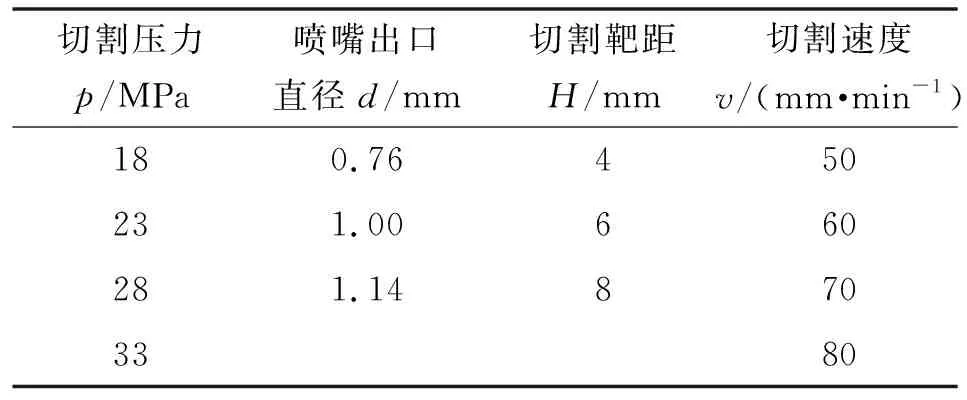

采用前混合磨料水射流切割Q235碳素结构钢,对主要切割参数进行实验,设计切割压力、喷嘴出口直径、切割靶距和切割速度的正交试验,其实验设计如表3所示。

表3 切割参数

由于Q235碳素结构钢的切面宽度是10 mm,因此将测量区域分成3个部分,如图1所示。从切割深度为2 mm处开始,等距间隔3 mm为一区域;切面的长度为100 mm,等距分成10份测量,即可求得任一切割深度表面粗糙度的平均值。使用固定装置将切块固定,使切面保持水平,使用SRM-1(D)型高精度粗糙度测量仪对切割后的3个不同表面质量区域进行测量,如图1所示。

图1 表面粗糙度测量方法

2 实验结果与分析

前混合磨料水射流由于磨料的引入极大地增强了水射流的工作能力,影响工作能力的3个本质因素为:磨料流量、磨料速度和磨料能量。前混合磨料水射流切割Q235碳素结构钢表面粗糙度的实验结果主要受磨料流量和磨料能量的影响。

磨料粒子以流体为载体进行加速运动,对流体速度的影响可以忽略不计,流体在喷嘴出口的速度可由以下公式计算:

(1)

流体的速度只受切割压力影响,磨料粒子在运动过程中不考虑粒子间的相互作用,因此在其他实验参数相同的条件下,磨料粒子在不同出口直径的喷嘴出口处速度相同。射流流量可由以下公式计算:

(2)

射流流量受喷嘴出口直径和切割压力的影响,并且与喷嘴出口直径成二次方影响,因此喷嘴出口直径对磨料流量的影响程度大于切割压力。

2.1 喷嘴出口直径对表面粗糙度的影响

在实验中选用了3种出口直径不同的圆锥收缩型喷嘴,其实验规律见图2。

图2 不同喷嘴出口直径下的表面粗糙度

图2为在不同喷嘴出口直径下,整个切面粗糙度平均值变化规律。可以看出:3条曲线的变化规律表征不同喷嘴出口直径对表面粗糙度影响的差异,表面粗糙度整体上随着喷嘴出口直径的增大而减小;随着喷嘴出口直径的增大,磨料流量增大,单位时间内磨料粒子与切削表面的作用频率增加,磨削得更加充分,从而有效减小表面粗糙度。从图2中还观察出,随着喷嘴出口直径增大,表面粗糙度的变化幅度在减小。这是由于随着喷嘴出口直径的增大,射流束直径增大,其外层因与喷嘴内壁碰撞导致运动状态变化的粒子对射流束内部的运动状态影响较小,因而射流束的稳定性较高,产生的表面粗糙度较小。从射流切割的角度分析,磨料射流的工作流程大致分为两个部分:(1)切断材料;(2)磨削切口表面。磨料流量决定这两个阶段的工作效果。单位时间内磨料粒子对靶材的冲击频率越高,越容易使材料接触部分产生细小的裂纹,破坏材料的完整性,从而降低材料的疲劳强度和抗拉强度,使材料更容易被切断;磨料粒子的直径为0.172 mm,较为细小,单位时间内磨料流量大的射流束就相当于一张高目“砂纸”,对切口表面进行高频磨削,减小表面粗糙度。基于这种原因图2中的规律是符合客观事实的。由于使用喷嘴出口直径为1.14 mm的喷嘴切割钢所获得的表面质量较高,因此对使用此种喷嘴条件下的各切割参数对表面粗糙度的影响规律进行研究。

2.2 切割深度和切割靶距对表面粗糙度的影响

采用图1的测量方法,研究喷嘴出口直径为1.14 mm条件下的各切割深度和切割靶距对表面粗糙度的影响规律。

图3为不同切割深度条件下,各切割深度表面粗糙度平均值变化规律,可以看出表面粗糙度与切割深度呈正相关关系;图4为不同切割靶距条件下,整个切面粗糙度平均值变化规律图,可以看出表面粗糙度与切割靶距呈正相关关系。切割靶距和切割深度之和实际上是喷嘴出口到测量点的切割距离,随着切割距离的增加,射流束直径随之增加,其计算公式如下:

图3 不同切割深度下的表面粗糙度(喷嘴出口直径1.14 mm)

图4 不同切割靶距下的表面粗糙度(喷嘴出口直径1.14 mm)

(3)

其中:是射流径向位移。

射流束直径随着切割距离的增大而增大,磨料粒子的体积密度随之降低,磨料粒子与切口表面的作用频率随之也降低,导致其磨削效果减弱,使表面粗糙度增大。从公式(2)和(3)可以得出喷嘴出口直径对表面粗糙度的影响比重大于切割靶距和切割深度。

2.3 切割压力对表面粗糙度的影响

根据表3的实验设计,在喷嘴出口直径为1.14 mm的条件下,共使用了4种切割压力,其实验数据见图5。

图5 不同切割压力下的表面粗糙度(喷嘴出口直径1.14 mm)

图5为不同切割压力条件下,整个切面粗糙度平均值变化规律图,可以看出:随着切割压力的增加,切口表面粗糙度呈现先减小后增大而整体减小的规律。当切割压力增大时,流体和磨料粒子速度同时增大,磨料流量增加,使得磨料粒子与切口表面的磨削频率增加,从而减小了表面粗糙度;当切割压力过高时,钢板和机床格栅的振动效应增加,产生振动和位移,破坏了钢板在格栅上的稳定性,使得切口表面粗糙度增大。

2.4 切割速度对表面粗糙度的影响

在喷嘴出口直径为1.14 mm的条件下,共使用了4种切割速度进行实验,其结果如图6所示。

图6 不同切割速度下的表面粗糙度(喷嘴出口直径1.14 mm)

图6为不同切割速度条件下,整个切面粗糙度平均值变化规律图。可以看出:表面粗糙度随着切割速度的增加而增大。当切割速度增加时,磨料粒子与切口表面的作用时间减少,磨削作用减弱,表面粗糙度增大。

4幅表面粗糙度变化规律图中,图中的数据变化曲线并没有与总结的规律完全契合。这是由于在前混合磨料水射流中,射流束的稳定性处于波动状态,影响射流稳定性的因素主要有3个:(1)振动。增压泵和数控机床之间主要用高压软管连接,在增压过程中,曲轴增压泵振动剧烈,即使有减振设施,但是其振动幅度依然肉眼可见,尤其在切割压力较高时,其振动更为剧烈;振动通过高压软管传递给流体,从而影响射流的稳定性;钢板和机床格栅在射流束的冲击下,会产生振动,影响钢板在格栅上的稳定性。(2)流体状态。流体在高压软管内部的流动属于层流状态,在喷嘴内部流体的状态发生改变,由层流状态转变为紊流状态,两种流动状态混合在一起,增加了流体的不稳定性。(3)磨料粒子形状。磨料粒子并不是球形,而是有多棱角的多面体,形状各异,导致其在流体中的流动状态不同,使得其运动轨迹也会相应发生变化。从宏观角度上观察到射流束的形状始终保持不变,从微观角度上观察,射流束的内部状态总是发生细微的变化,导致射流束的稳定性在不断变化。

以上3种影响因素导致了射流束的不稳定性,导致在实际实验过程中总是会产生噪声点,使得实际结果与理想分析结果产生一定偏差,但这种现象也更加符合客观逻辑。

此次实验中可以得出,磨料流量对表面粗糙度的影响大于磨料能量。磨料流量由切割压力和喷嘴出口直径共同决定,这是整个前混合管道内部的因素所引起的;磨料能量主要由切割速度决定,这是系统之外的原因,并且切割速度相对于射流速度非常小。因此,由内因引起的改变大于外因。

3 建立回归预测方程

前混合磨料水射流切割Q235碳素结构钢的表面粗糙度研究属于精密加工,因此在做预测模型建立时使用出口直径为1.14 mm的喷嘴实验数据作为研究对象,共有144组数据。从前文的表面粗糙度变化规律图中可知,表面粗糙度与各个实验参数呈非线性关系。利用Python编程语言,从实验数据中随机抽取100组(70%)数据作为训练集,余下的44组(30%)数据作为测试集,通过机器学习中的非线性回归算法建立多个表面粗糙度的非线性回归预测方程,经过比较选择了预测效果最优的二次非线性回归预测方程,其模型评估指标数值见表4。

表4 性能评估参数

从表4中可以看出:二次非线性回归预测方程在数据有噪声点的情况下,拟合了81.17%的数据,增加了模型的稳定性,提高了预测的准确性;并且表面粗糙度二次非线性回归预测方程的平均误差为7.99%。方程式参数如表5所示。

表5 二次非线性回归预测方程参数

其方程式如下:

=-0047 5+0005 7+0021 0+

0132 8+0001 5+0003 8-0000 5-

0005 2-0004 0+0000 2-0010 6-

0000 07+0000 9+0004 7+0276 9

(4)

公式中自变量前的系数表征其影响权重以及影响正负关系:切割压力与表面粗糙度呈负相关关系;切割靶距、切割速度以及切割深度和表面粗糙度呈正相关关系,并且四者的影响权重的主次关系依次为:切割深度、切割压力、切割速度、切割靶距。公式中呈现的规律与图3—图6中的规律是相符合的,表明预测方程符合客观逻辑,是准确的。

从图7可以看出:拟合方程能够预测每一个输入样本的输出值,并且在最优拟合参数的作用下无限减小与真实值之间的误差,使建立的方程不仅能够适用于测试集,对未知结果的实验数据依旧有较好的预测能力,即使有噪声点存在的请况下,拟合方程也会贴合,以提高对真实数据的预测准确率。

图7 表面粗糙度拟合曲线

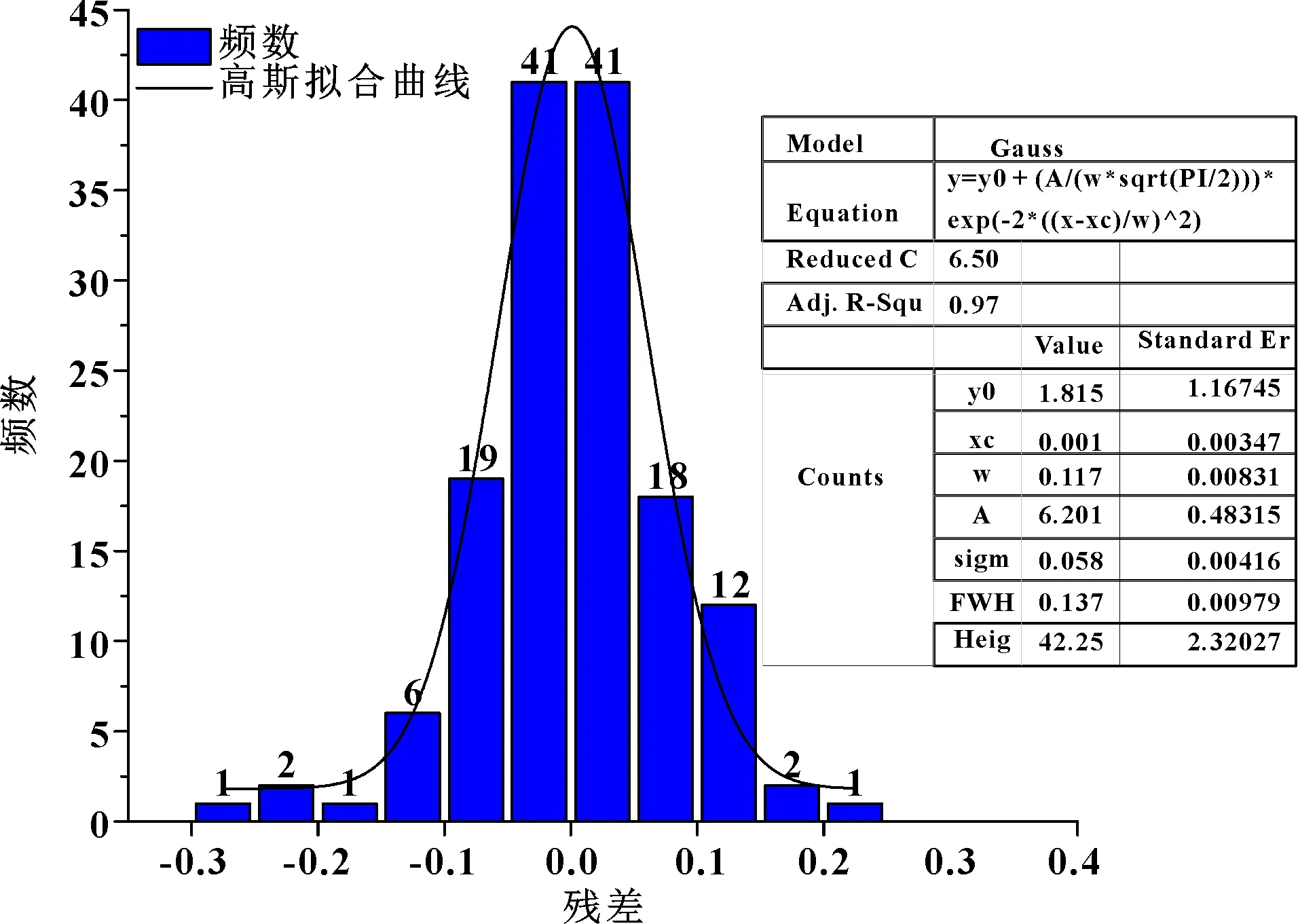

图8是二次非线性拟合预测方程的预测值与真实值的残差高斯分布(Gaussian Distribution),图中的概率密度函数为残差满足高斯分布~(-0.000 159,0.080 368)密度函数在3个标准差范围内的面积比为99.31%,表明取任一残差分布在(-0.241,0.24)的概率为99.31%。高斯分布以概率的形式表征了残差的分布规律,通过残差的高斯分布情况,可以知道建立的数学模型的预测准确性较高。

图8 残差高斯分布图

(5)

4 结论

以Q235碳素结构钢为前混合磨料水射流切割研究对象,对射流参数对表面粗糙度的影响进行了实验研究。在实验中切割压力、喷嘴出口直径、切割靶距、切割速度和切割深度是影响表面粗糙度的直接可控因素;承载这些射流参数的本质因素是磨料粒子和流体,它们将这些射流参数的作用效果转化为自身的动能和运动状态,与钢材接触的瞬间发生剧烈的能量交换,钢材在无法承受的巨大能量作用下发生断裂,从而切断钢材。这些巨大的能量来源于影响表面粗糙度内因的磨料流量和磨料能量,磨料流量大且作用时间长能有效降低表面粗糙度。

在实验过程中设备的振动、流体的状态和磨料粒子的形状对射流的稳定性会产生影响,使实验数据在可控范围内产生噪声点,实际操作中难以构建理想实验条件。

通过非线性回归算法建立了一个二次非线性回归预测方程数学模型,并且通过实验数据验证,模型具有较高的预测准确性。对实验数据的处理通过借助Python语言和非线性算法,能够有效利用数据建立高性能的数学模型,得出相应的经验公式,且具有一定的指导参考意义。