TC4钛合金铣削温度预测的试验及响应面法研究

2022-09-20邓星邵明辉李顺才胡雨婷

邓星,邵明辉,李顺才,胡雨婷

(江苏师范大学机电工程学院,江苏徐州 221116)

0 前言

TC4钛合金是一种典型α+β钛合金,具有比强度高、耐腐蚀、耐高温、强度高及焊接性好等优良特性,在航空航天、医疗器械、交通运输等各个领域得到广泛应用。但是由于TC4钛合金导热率低、屈强比高、塑性变形范围窄小等性能特点,导致在钛合金材料铣削加工过程中,在刀具刃口附近积聚的铣削热不易散失,容易造成严重的刀具磨损,导致零件加工效率低、加工成本高、加工质量难以保证。因此,研究TC4钛合金铣削加工时的表面温度特性,对进一步了解TC4钛合金的加工性能,优化铣削参数,提高加工效率等方面具有重要意义。黄扬研究了钛合金切削加工过程中刀具温度场的建模、测量与重构,实现了多工况下切削力、切削形态和界面热源的准确预测。李宝栋等进行了钛合金2D切削温度仿真,建立了切削温度的二次响应面回归数学模型,最后进行了切削温度试验验证。王沁军和孙杰研究了高速铣削条件下工艺参数对TC4钛合金切削力、切削振动等的影响规律。李占杰等采用红外测温仪研究了干式高速铣削参数对锡铋合金工件切削温度的影响。米少伟等采用人工热电偶法研究了无涂层刀具和涂层刀具高速铣削过程中铣削参数对刀具温度分布的影响。陶亮等人采用不同冷却方式对钛合金切削过程进行仿真分析,揭示了不同冷却方式对钛合金切削过程的影响规律。王晨羽和李金泉基于动态力学模型研究了钛合金切削过程进给量对表面质量的影响规律。刘亚军等开展了钛合金叠层构件螺旋铣孔界面切削热研究。向莹和张祺开展了切削力预测数学模型研究。赵雪峰等研究了刀具钝化非对称刃口对铣削温度场的影响,研究结果对实现刀具钝化刃口优化,提高加工水平具有重要意义。刘具龙等建立刀具/工件接触区域温度预测模型,通过半人工热电偶测温试验对模型的可行性与准确性进行了验证。冯答从理论模型、仿真分析及椭圆振动辅助车削试验方面对 EVC 切削温度进行了研究。沈雪红和王哲运用ABAQUS仿真理论,模拟车削加工过程中的切削力和切削温度场,并进行了验证。

目前,虽然已有许多学者开展了钛合金加工性能的研究,但由于加工设备、工艺、材料以及试验设备、方法的不同,针对TC4钛合金铣削加工表面温度的研究仍不够深入,尤其缺少针对钛合金铣削最高温度的预测模型。本文作者通过单因素试验,利用红外热像仪实时采集铣削刀具与工件接触区域温度的动态信号,研究不同铣削参数下TC4钛合金铣削区域最高温度的变化特征;建立钛合金铣削最高温度与铣削参数的关系模型,为钛合金切削热的理论与数值模拟研究提供参考。

1 试样材料及设备

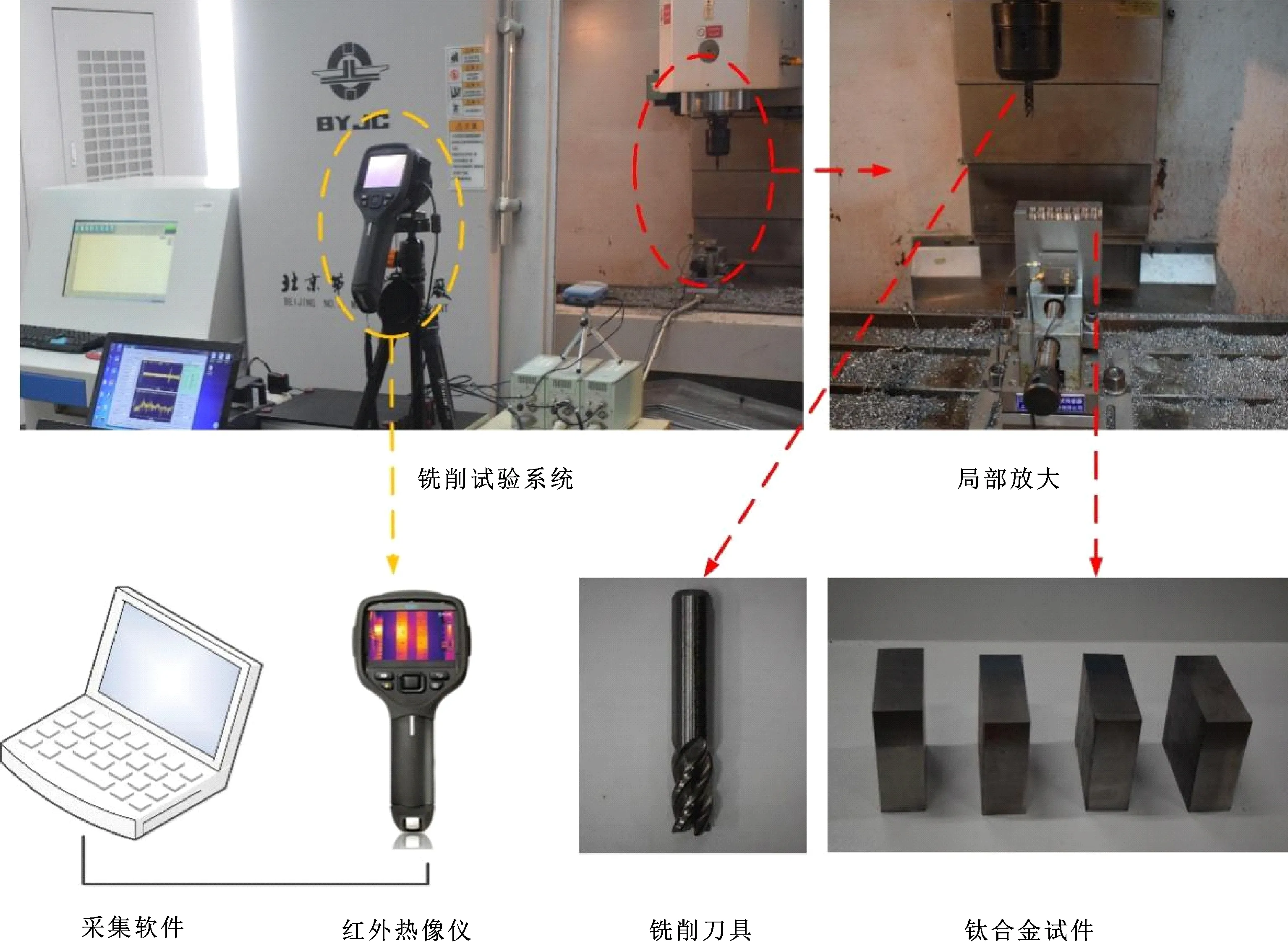

TC4钛合金试件尺寸为218 mm×201 mm×40 mm,其化学成分如表1所示。采用北京第一机床厂生产的XKA714系列数控立式铣床,配合BT40刀柄,选用国产硬质合金刀具,型号为KATO XOEX120404FR。采用FLIR E60系列非接触式红外热像仪和安装FLIR Tools采集软件的计算机组成铣削温度测试系统,实时采集刀尖与工件接触处的铣削温度。试验时采用顺铣,干铣削条件。试验系统、设备及材料如图1所示。

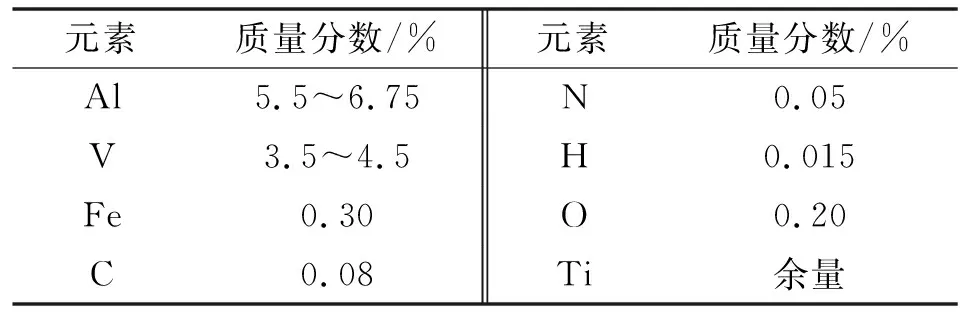

表1 TC4钛合金的化学成分

图1 试验系统设备及材料

2 试验方案

FLIR红外热像仪定位刀尖与工件接触处区域,利用其配套的温度采集与分析软件,实时采集TC4钛合金被加工区域的最高温度、最低温度及平均温度,采样频率为15 Hz,每次采样时间为60 s。此次试验主要研究主轴转速、进给速度、铣削深度对铣削温度的影响规律,每个因素设置4个水平,分别为 700、850、1 000、1 150 r/min,分别为8、10、12、14 mm/min,分别为1、2、3、4 mm。试验流程如图2所示。为防止试验失误造成数据缺失,在相同的铣削参数下进行2次铣削试验,后文可根据数据的完整性及分析需要选取单数或双数编号试验数据进行分析。

图2 试验流程

3 试验结果及分析

3.1 铣削区温度特征值的时间历程曲线

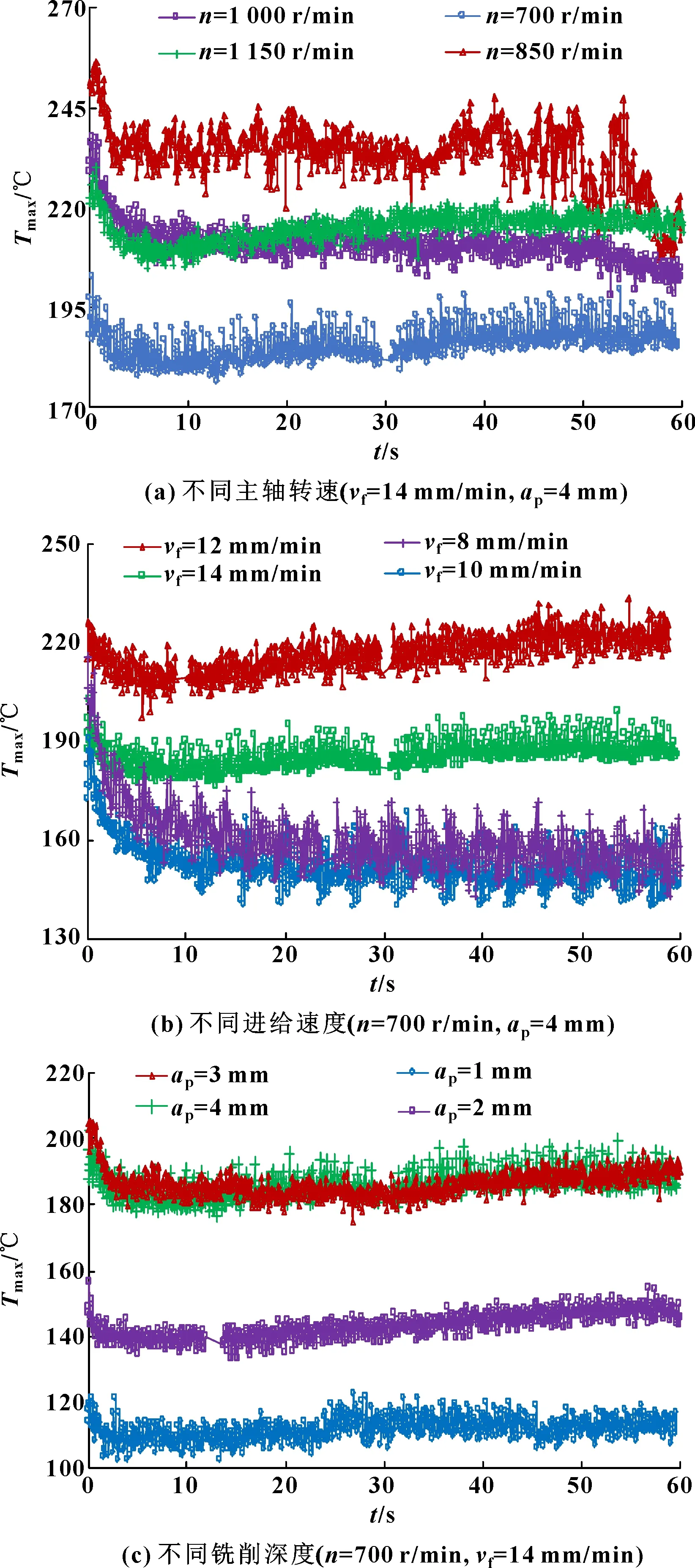

铣削试验结束后,由FLIR Tools采集软件可以导出热像仪定位测温区域的最高温度、平均温度、最低温度,从而得到相应的温度时间历程曲线。图3所示为不同铣削参数下测温区域最高温度的时间曲线。

由图3可知:(1)铣削区最高温度随时间的变化曲线大致可分为2个阶段:快速下降阶段、比较平稳的波动阶段;(2)铣削参数值越低,铣削温度越低,但随着铣削参数的增大,并非单调增加,如图3(a)中=1 150 r/min时的比=850 r/min时的低,图3(b)及图3(c)中也出现类似的情况。

图3 不同铣削参数下测温区域Tmax的时间历程曲线

3.2 温度特征值随铣削参数的变化规律

基于红外热像仪FLIR Tools软件依次提取各次试验中的最大温度,研究单因素铣削参数对测温区域的影响,绘制随主轴转速、进给速度及铣削深度的变化曲线如图4所示。

图4 Tmax随铣削参数的变化曲线

由图4可知:在3个铣削参数中,当其他2个铣削参数不变时,随着第3个铣削参数的增加,总体呈上升趋势。因为随着切削参数的增大,刀具克服金属弹、塑性变形抗力所做的功和克服摩擦力所做的功增加,产生的切削热也显著增加,故总体呈上升趋势,但个别曲线出现先上升后下降的现象。

3.3 铣削温度关于铣削参数的三元二次多项式回归模型

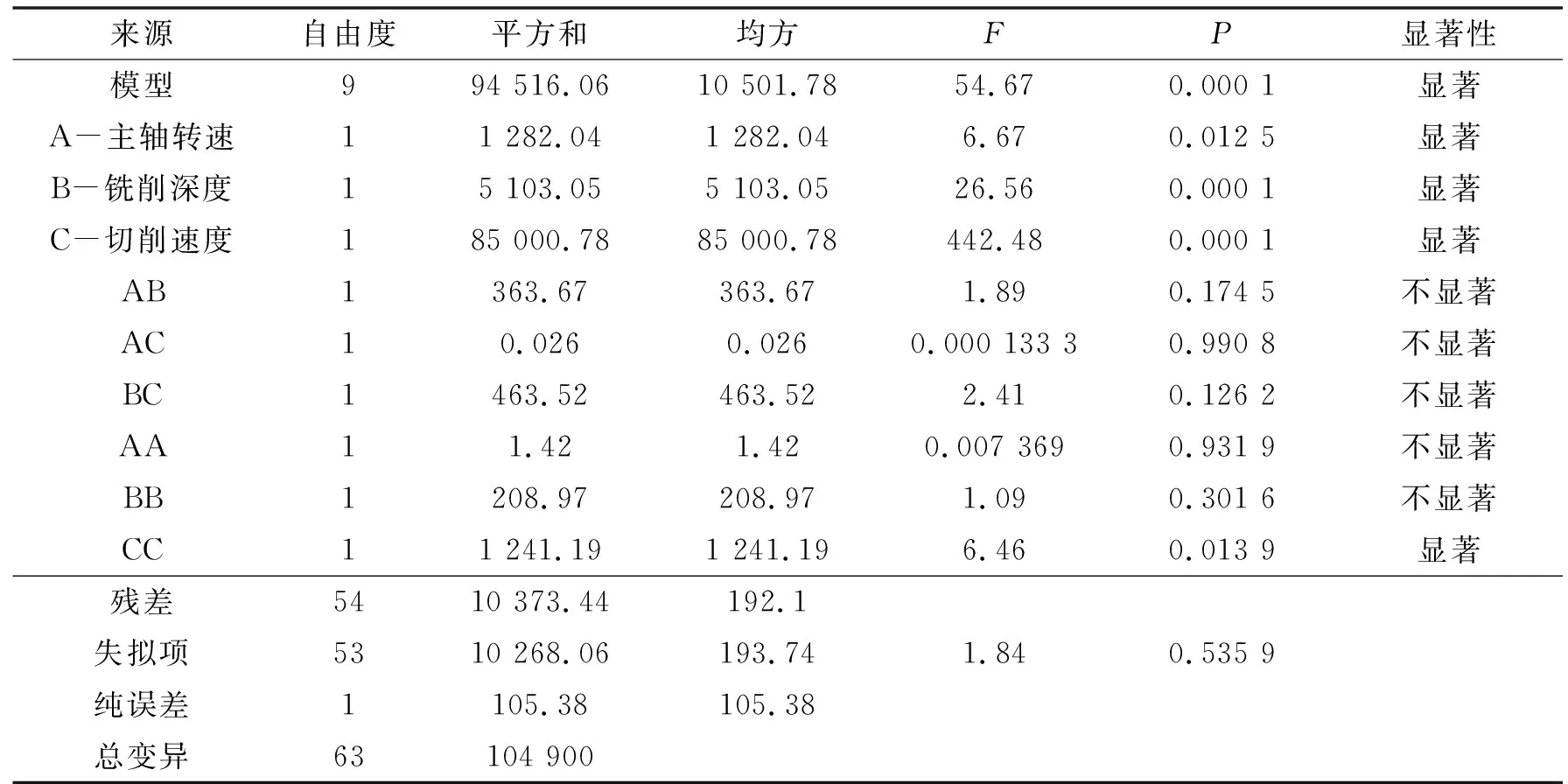

由上述分析可知,铣削参数变化对TC4钛合金的铣削温度有明显影响。为进一步探究铣削参数对铣削区域温度的影响,预测不同铣削参数下的铣削温度,基于表2试验数据,通过Design-Expert软件里的Box-Behnken Design试验设计方法,进行以主轴转速、进给速度、铣削深度分别为因素A、B、C及以最大温度为响应值的响应面优化法试验,建立铣削区域最大温度关于铣削参数的三元二次多项式回归模型,并对铣削温度进行数值优化,得到3个铣削参数的最佳值。

表2 试验数据

根据表2中的试验数据,得到的三元二次多项式回归模型如下:

=39270 8-0030 848+5352 78+

42886 70+0006 37·-0000 11·+

表3 方差分析

图5 最大实测值Tmax与温度拟合值的对比曲线

利用该软件为响应值设置最小化目标,得到的最佳条件为=700 r/min、=8 mm/min、=1 mm。

4 结束语

本文作者以TC4钛合金为试验材料,用红外热像仪实时采集铣削区域的温度,研究不同铣削参数下TC4钛合金试样的温度变化,并用Design-Expert软件对试验数据进行了响应面分析,建立了三元二次多项式模型,得到响应值最大温度最小化的最佳条件。结果表明:(1)随着切削参数的增大,刀具克服金属弹、塑性变形抗力所做的功和克服摩擦力所做的功增加,产生的切削热也显著增加;(2)建立的回归模型可靠,可以较好地预测给定铣削参数下的最大温度;(3)得到硬质合金刀具铣削TC4钛合金时使为最小时的最佳铣削参数:主轴转速=700 r/min、进给速度=8 mm/min、铣削深度=1 mm。