高温合金GH4169球头刀铣削表面完整性测试实验研究

2022-09-20纪任可郑光明韩康宁李勋

纪任可,郑光明,韩康宁,李勋

(1.山东理工大学机械工程学院,山东淄博 255000;2.北京航空航天大学机械工程及自动化学院,北京 100191)

0 前言

高温合金具有优良的热强性能、热稳定性能及热疲劳性能,可以长期稳定地工作在高温氧化和燃气腐蚀环境中,是制造航空发动机压气机整体叶盘、叶片的主要材料之一。球头刀铣削加工是整体叶盘型面、叶片型面的主要加工方式。因此,研究球头刀铣削高温合金GH4169的加工表面完整性对于提升整体叶盘型面、叶片型面的加工质量及其抗疲劳性能具有重要意义。

美国学者FIELD和KAHLES于1964年首次提出表面完整性的概念,并且给出了获取表面完整性的具体步骤。 至今,高温合金GH4169的加工表面完整性及其对试件疲劳性能的影响机制研究仍是机械制造领域内的热点之一,国内外许多学者对其进行了深入研究,得到了许多研究成果。杨茂奎和任敬心对比了磨削和车削GH4169试件的疲劳性能,发现加工表面粗糙度对高温合金GH4169试件的疲劳性能有显著影响,随着加工表面粗糙度增大,试件的疲劳寿命降低。梁军华和韩俊峰研究发现切深对粗糙度影响较大,而线速度和每齿进给量的影响较小。ALAUDDIN等使用立铣刀在干式铣削条件下铣削Incone718,并利用RSM建立了预测加工表面粗糙度的回归模型,结果表明每齿进给量会对加工表面粗糙度造成较大影响,该结果为铣削高温合金Incone718参数的选择与优化提供了参考。孙士雷等的研究结果表明铣削速度对加工表面硬化的影响最明显。

张颖琳和陈五一利用涂层硬质合金刀具对高温合金GH4169进行了铣削加工实验研究,结果表明:铣削加工后试件表面形成了残余压应力。AKHTAR等的研究结果表明,在中等切削速度条件下,积屑瘤是导致GH4169加工表面粗糙度上升的主要因素。ASPINWALL等指出球头铣刀的刀具偏角会影响铣削表面的加工硬化,当刀具倾角为0°时,加工表面发生硬化,而倾角为45°时,加工表面发生软化。多数研究表明,在铣削加工后,材料表层会产生明显的组织纤维化变形,且变形方向与进给速度方向一致。CAI等通过研究发现,在干切削条件下,GH4169材料铣削表面残余应力均为残余拉应力。

通过以上研究可以看出,针对球头刀铣削加工GH4169表面完整性方面的研究成果较少,尤其是针对实际生产常用的中、低速铣削条件。本文作者利用球头刀对高温合金GH4169试件进行铣削加工,并对其加工表面完整性指标进行检测,研究铣削加工参数对加工表面完整性指标的影响规律和机制,为提升高温合金GH4169的加工表面质量和整体叶盘型面、叶片型面的抗疲劳性能提供参考。

1 实验材料和条件

1.1 实验材料

实验材料为高温合金GH4169,材料主要化学成分、物理性能分别如表1和表2所示,热处理状态为固溶时效。材料基体的硬度为423HV。

表1 高温合金GH4169的主要化学成分

表2 高温合金GH4169的物理性能

1.2 实验设备及实验过程

所有的铣削加工实验均在三轴立式加工中心VMC-850E上进行,该立式加工中心的主轴最高转速为8 000 r/min。加工所使用的刀具是硬质合金球头铣刀,直径为8 mm,刃数为2,螺旋角为45°,刀具长为60 mm,刀具悬长为35 mm。加工中使用水基切削液进行冷却润滑。试件的铣削加工方式如图1所示,球头刀沿轴正向进给,铣削表面法向和刀具轴线的夹角=75°,径向切宽=0.2 mm。

图1 球头刀铣削加工方式

对加工后的试件,采用Taylor Hobson轮廓仪、HV-1000维氏显微硬度计、AutoMATE Ⅱ型X射线衍射应力仪、VHX-6000超景深显微镜分别对加工表面的粗糙度、表面显微硬度、加工表面残余应力和表面微观形貌进行检测。

2 实验结果及分析

采用如表3所示的铣削参数对试件进行铣削加工,并对试件的表面完整性指标进行测量,结果见表3。

表3 铣削参数及其表面完整性指标测试结果

2.1 加工表面粗糙度和微观形貌

由表3可以看出,进给方向上的加工表面粗糙度基本在0.08~0.30 μm之间波动,远远小于切宽方向上的粗糙度。很多研究成果表明,在不同的加工工艺条件下,加工表面粗糙度的增大会导致试件疲劳寿命的降低。因此,分析铣削参数对进给方向上加工表面粗糙度的影响规律是研究重点。当线速度从20 m/min增至60 m/min时,进给方向表面粗糙度由0.11 μm降低至0.08 μm,变化幅度非常小,可见线速度对进给方向加工表面粗糙度的影响较小。

如图2所示,当线速度=20 m/min时,随着每齿进给量从0.04 mm/齿增加到0.09 mm/齿,表面粗糙度由0.13 μm增大至0.30 μm,变化幅度较大。这主要是每齿进给量增大会导致铣削加工区域残留材料的高度增加,进而导致试件加工表面的粗糙度增大。

图2 每齿进给量对表面粗糙度的影响(vc=20 m/min、ap=0.2 mm) 图3 切深对表面粗糙度的影响(vc=20 m/min、fz=0.04 mm/齿)

如图3所示,当线速度=20 m/min时,随着切深从0.1 mm增大到0.5 mm,表面粗糙度由0.11 μm增大到0.25 μm,变化幅度较大。这主要是因为在切深增加时,切削力会随之增大,加工过程中刀具与试件之间的摩擦、挤压作用会随之增强,铣削表面的材料塑性变形程度也会提高,进而影响加工表面粗糙度。

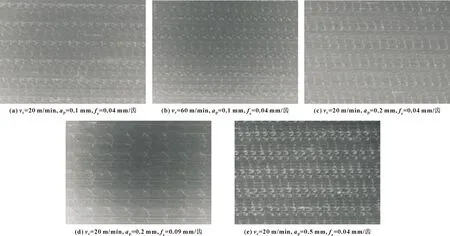

选取5组铣削参数进行实验,观察试件加工表面的微观形貌,结果如图4所示。可知:在所选取的参数条件下,线速度和每齿进给量对于加工表面微观形貌影响不明显,但是当切深从0.1 mm增加到0.5 mm时,加工表面上的塑性隆起痕迹变得明显,说明随着切深的增加,加工表面形成的塑性变形逐渐增强。

图4 铣削参数对加工表面微观形貌的影响

2.2 加工表面显微硬度

根据表3中的表面完整性指标得出,在线速度增大过程中,加工表面显微硬度变化很小。当线速度=20 m/min时,随着每齿进给量从0.04 mm/齿增加到0.09 mm/齿,表面显微硬度由474.8HV增加到491.3HV。该结果表明,对于高温合金GH4169而言,球头刀铣削加工已经起到了加工硬化效果。加工表面显微硬度增加主要是因为每齿进给量增大的同时,加工过程中的单次切除量增加,刀具与试件加工表面的挤压明显增强,加工表面的塑性变形程度增大,进而导致加工表面显微硬度的增大。当线速度=20 m/min时,随着切深从0.1 mm增加至0.5 mm,表面显微硬度从463.4HV增加至535.5HV。这主要是因为随着切深的增加,材料表面在铣削过程中所经受的塑性变形会更激烈,刀具与试件加工表面的挤压摩擦作用更强,进而导致材料表面显微硬度增大。

2.3 加工表面残余应力

由表3可知:在选取的加工参数条件下,加工表面残余应力均呈现为残余拉应力,并且随着切深的增加,残余拉应力的数值出现减小的趋势;当切深=0.2 mm时,随着每齿进给量从0.04 mm/齿增加至0.09 mm/齿,残余拉应力由338.9 MPa减小至318.5 MPa;当每齿进给量=0.04 mm/齿时,随着切深由0.1 mm增加至0.5 mm,残余拉应力由328.6 MPa减小至219.3 MPa。

形成以上实验结果的原因是,铣削力会随着每齿进给量的增大而增大,同时刀具和试件表面间的挤压刮擦更加激烈,会使得材料加工表面的塑性变形程度增强,进而导致残余拉应力呈现出向压应力转变的趋势。对比不同切深时的残余拉应力,亦是如此,在切深的增加过程中,刀具对试件的挤压刮擦作用会逐渐增强,进而导致材料的塑性变形程度增大,加工表面残余应力呈现出拉应力向压应力转变的趋势。

2.4 表面塑性变形

加工表面硬化程度和加工表面塑性变形程度有直接联系。针对加工表面显微硬度差异最大的两组试件,垂直于铣削线速度方向进行表面组织预测,结果如图5所示。在实验参数为=20 m/min,=0.1 mm,=0.04 mm/齿时,试件的加工表面塑性变形层厚度约为29 μm;当实验参数为=20 m/min,=0.5 mm,=0.04 mm/齿时,试件的加工表面塑性变形层厚度约为39 μm。结果表明,随着切深增加,加工表面塑性变形层厚度明显增加。切深对加工表面塑性变形层厚度的影响规律,是加工表面残余拉应力和加工表面显微硬度随切深的增大而减小的主要原因。

图5 铣削参数对加工表面塑性变形层的影响

3 结论

(1)在给定的实验参数条件下,高温合金GH4169铣削表面进给方向上的表面粗糙度的范围为0.08~0.30 μm,远小于切宽方向上的表面粗糙度;当每齿进给量和切深增加时,加工表面粗糙度会随之增大,而线速度对表面粗糙度的影响非常小。

(2)实验参数对于高温合金GH4169加工表面的表面显微硬度有明显的影响。当切深或者每齿进给量增加时,加工表面显微硬度会随之增大。利用球头刀铣削加工后,高温合金GH4169的加工表面均呈现出残余拉应力状态,当切深或者每齿进给量增大时,表面残余拉应力会呈现出向残余压应力转变的趋势。主要原因是加工表面塑性变形层的厚度会随着切深和每齿进给量的增大而增加。

(3)结合表面完整性指标及其对试件疲劳寿命的影响规律和机制,采用球头刀铣削加工的方式,且进给方向平行于试件承载方向,并在保证加工表面粗糙度和轮廓度精度满足设计要求的前提下,选取GH4169材料的精加工参数为铣削线速度=20 m/min,每齿进给量=0.09 mm/齿,切深=0.5 mm时,试件具有较好的抗疲劳性能。