精细化工废水组合处理技术的工程应用

2022-09-19曹兆娟尚鸿艳利民化学有限责任公司江苏新沂221400

曹兆娟,尚鸿艳(利民化学有限责任公司,江苏 新沂 221400)

0 引言

精细化工产品种类多,生产工艺复杂,多属间歇性生产,产生三废量较大[1],且组分复杂。精细化工生产过程中产生的废水含高有机物、高盐、高氨氮,此类废水具有污染物浓度高、水质波动变化大、含氮高、难生物降解等特点[2-3],且含有多种对微生物有抑制作用的有害物质。因此,必须对此类废水进行适当处理,避免污染生态环境[4]。

刘华峰等[5]采用“芬顿氧化+生化工艺”处理精细化工废水,处理效果显著,出水水质达一级A标准;贾荣荣[6]采用“羟醛缩合、混凝沉淀、芬顿氧化、水解酸化、厌氧生化、兼氧生化、好氧生化、MBR 膜”等技术处理戊二醛生产废水,出水达综合排放三级标准;王亮等[7]采用“UASB-两级A/O”工艺处理某精细化工废水,出水CODcr、氨氮去除率均高于90%,出水达园区纳管标准。

本工艺设计采用“多效蒸发”+“催化微电解+催化氧化+预曝气+厌氧+UCBR”+二级生化组合处理工艺对精细化工废水进行资源化综合处理,产生的固废经后续精制后资源化利用,具有良好的经济及环境效益。

1 工程概况及工艺流程

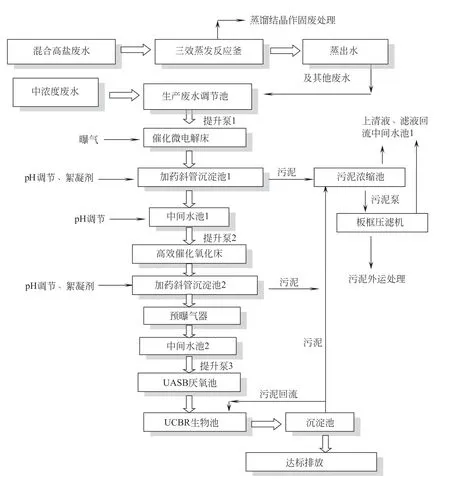

废水取自某精细化工企业。该企业产品包括氯甲酸对硝基苄酯、氯甲酸对硝基苯酯、反式-4-甲基环己基异氰酸酯、苯乙基异氰酸酯;异丙基异氰酸酯、1,5-戊二醇、苄基异氰酸酯、环戊基异氰酸酯、氯甲酸苯酯、氯甲酸三氯乙酯、氯甲酸正戊酯、吡唑、氯甲酸环戊酯、氯甲酸苄酯、4-甲基环己酮、氯甲酸环己酯、2-氯乙基异氰酸酯、氯甲酸-3-氯-1-丙酯、氯甲酸-2-氯乙酯、氯甲酸丙烯酯等。产生的废水按照分质处理的原则,分为高浓度含盐废水及其他中低浓度废水,其中高浓度含盐废水水量30 m3/d,COD 约50 000 mg/L,氨氮约2 400 mg/L,硫酸钠约15%;中低浓度废水水量20 m3/d,COD 约10 000 mg/L,氨氮约500 mg/L,硫酸钠约0.5%。首先,将高盐废水中硫酸钠盐通过蒸发结晶方式热回收,将分离出的盐通过后续精制工艺进一步回收利用。蒸出水与其他中浓度废水混合进入生产废水调节池,通过泵提升进入催化微电解床对废水中有机物进行催化微电解预处理,出水进行混凝沉淀处理,然后进入高效催化氧化床继续破解有机物,出水进行二次混凝沉淀处理,出水进入预曝气器将废水中无机氨氮脱除,出水进入UASB+UCBR生物处理池进行生化处理,生化处理后废水进入沉淀池,出水达到园区纳管标准后排放。具体工艺流程如图1所示。

图1 废水处理工艺流程图

2 单元设计及运行效果

2.1 单元设计参数

2.1.1 蒸发脱盐装置

蒸发是高含盐废水脱盐的最高效技术,但含高有机物废水在蒸发后期由于晶体盐的过饱和析出,容易造成换热面甚至是罐体和管道结垢堵塞。这就要求选择合适的处理工艺、合理的蒸发系统类型。换热面上物料的流动形式、流动方向、速度都很关键,这些条件往往决定了设备的清洗周期。

本工艺设计处理高盐水量2 m3/h,采用成熟的三效蒸发工艺,结晶段采用强制循环工艺,减少堵塞和结垢周期。包含一、二、三效强制循环加热器各2台(换热面积40 m2);一、二、三效分离器各1台(总容积5 m3);一、二、三级预热器各1套(换热面积5 m2);30 m2冷凝器1台;1 m3稠厚器1台;及其他配套除雾器、母液罐等。整体选用2 205材质,避免物料腐蚀对设备造成损坏。

2.1.2 生产废水调节池

精细化工废水水质波动性的特性,决定了设计中必须充分考虑废水水质的均质混匀,以最大限度避免废水水质波动对后续每一工段的冲击性。

设计有效容积400 m3一座(分成四组,每组两个),停留时间约7天,采用地下式钢砼玻璃钢防腐。曝气强度1.5 m3/(100 m3废水·min),配套一级提升泵6台(3用3备),流量3 m3/h,扬程15 m;液位控制器2套;空气曝气装置4套。

2.1.3 催化微电解床

催化微电解适用于处理高盐、高有机物、难生化降解的废水,工艺成熟,操作简便。

设计φ2.5×5.5 m,成套设备1套,地上式钢制衬胶防腐。配套φ3~5催化微电质混合物20 t;进口在线pH检测仪2套;自动加酸装置1套;5 m3酸储罐1只。

2.1.4 高效催化氧化床

催化氧化采用柱状活性炭负载贵重金属氧化物,在曝气条件下催化氧化有机物进一步对废水进行预处理。

设计φ2.5×6.5 m,成套设备1套,地上式钢制衬胶防腐;配套φ3~5复合催化滤料15 t;进口在线pH检测仪2套;自动氧化剂投加装置1套;10 m3氧化剂储罐1只;1.79 m3/min曝气风机2台。

2.1.5 加药斜管沉淀池1和2

斜管沉淀是利用层流原理,缩短沉淀距离和沉淀时间,增加沉淀面积,大大提升沉淀效果,是环保工程中比较常见的沉淀设施。

设计规格2.8×2.4×3.2 m,2套,加药混凝时间1 h,地上式钢制玻璃钢防腐。配套φ50×1 000 mm聚丙烯六角型蜂窝状斜管10 m2;自动加药装置3套。

2.1.6 中间水池1和2

废水经加药斜管沉淀后,上清液进入中间水池1或2,起到沉淀出水后的缓冲和均质混匀作用,确保进入后续处理工艺的水质稳定性。

设计规格4×4×2.5 m,2座,地上式钢砼玻璃钢/环氧防腐。配套化工耐腐卧式离心泵4台,流量3 m3/h,扬程15 m;液位控制器4套。

2.1.7 UASB厌氧池

UASB技术源自荷兰,为上流式厌氧污泥床,包括水解、酸化、产乙酸和产甲烷等反应过程。通过不同的微生物参与有机物的转化过程而将有机物转化为最终无毒无害物,是环保生化处理常见厌氧处理工艺。

设计规格φ3.5×9.3 m,1座,地上式钢制防腐保温,反应高度 9.3 m,容积负荷~3 kg COD/(m3·d),有效容积约70 m3。配套δ=6 mm,Q 235防腐三相分离器1套;DN 50/80/50,Q 235防腐回流及布水装置1套;温控仪,蒸汽阀及控制1套;立式厌氧循环泵2台,流量8 m3/h,扬程15 m;3.5×0.25×0.25 m出水三角堰1套;DN 50排泥装置1套。

2.1.8 UCBR反应池

设计规格φ1.5×8.4 m,1座,地上式钢制防腐保温,反应高度 8.2 m,容积负荷~5 kg COD/(m3·d),污泥浓度~12 kg/m3。配套UCBR反应池专用设备1套;立式厌氧循环泵2台,流量12 m3/h,扬程35 m;立式污泥泵2台,流量3 m3/h,扬程15 m。

2.1.9 沉淀池

设计规格φ1.4×3 m,1座,地上式钢制防腐,停留时间约2 h,污泥回流比50%~100%。

2.1.10 预曝气器

设计规格8.0×4.0×4.0 m,3套,地上式钢制防腐,停留时间约5 h,配套若干小孔曝气管,若干加热管。

2.2 运行效果

设施安装完成经过数月调试后,各单元处理效果如表1所示。结果表明,高盐废水经蒸发结晶回收盐后的蒸出水与各中浓度废水混合后,进入“催化微电解+高效催化氧化+预曝气器”预处理,进行有毒有害物质的破解,有效提高废水的可生化性。系统出水COD 162.3 mg/L,氨氮7.7 mg/L,远低于纳管废水COD≤500 mg/L,氨氮≤30 mg/L的要求。

表1 废水处理各单元去除效果

3 结语

精细化工废水中含有毒有害原料、中间体或产品,采用单一处理方式势必无法满足排放要求。因此,本设计从废水组分着手,细化分析并各个击破,将高盐废水中盐蒸发结晶分离出来后,进一步精制回收,蒸出水与各中浓度废水经“催化微电解+高效催化氧化+预曝气器”预处理破解有机物并提升可生化性,然后进入“UASB+UCBR”生化处理,出水满足排放标准要求。此工艺为精细化工废水组合处理工艺提供借鉴思路。