电去离子技术在压水堆核电厂蒸汽发生器排污系统中的应用

2022-09-19黄怡彬

黄怡彬

(深圳中广核工程设计有限公司,广东深圳 518057)

蒸汽发生器排污系统(SGBS)通过持续净化回收蒸汽发生器二次侧排污水,对核电站二回路水质进行控制,其核心功能是去除排污水中的离子,减少二回路腐蚀。传统SGBS系统使用除盐床设备去除离子,设备中填充的离子交换树脂需要频繁更换,增加了系统运行成本、操作人员工作量和受辐照风险。

电去离子(Electrodeionization,简称EDI)技术是一种新型先进除盐技术,具有自动化程度高、使用周期长、占空间小等优点,已在电力、电子、化工、医药、石化等各个行业超纯水制备工艺中得到广泛应用。2005年瑞典Ringhals核电站首次将EDI技术应用于蒸汽发生器排污系统[1],AP1000核电站SGBS系统中也采用了EDI技术进行排污水净化。相对传统除盐床技术,EDI技术特点更加适合核电站使用需求,具有良好的应用前景。

本文通过分析EDI技术和除盐床技术特点,结合压水堆核电厂SGBS系统典型配置,说明EDI技术在SGBS系统中的应用方式及应用优势。

1 EDI设备与除盐床设备工作原理对比

1.1 除盐床设备工作原理

除盐床设备树脂罐中填充离子交换树脂,通过树脂上离子基团(H+和OH-)与溶液中离子的交换,将杂质离子从溶液中分离去除。

离子交换树脂使用一段时间后会被杂质离子替换饱和,此时需要对树脂进行更换或再生,否则无法继续有效去除溶液中杂质离子。

1.2 EDI工作原理

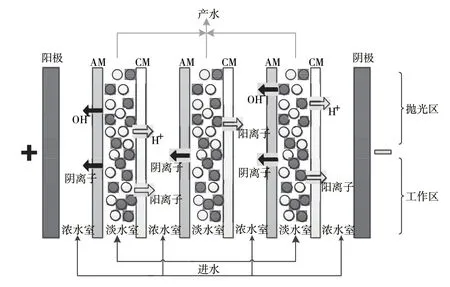

EDI设备由两端电极、间隔排列的阴(AM)、阳(CM)离子交换膜和填充的离子交换树脂组成,水在离子交换膜间的浓、淡水室流动[2],如图1所示。EDI设备工作过程分为两个阶段:

图1 EDI设备结构原理图

第一阶段在设备进水口附近(工作区),强电解质离子在电场作用下通过树脂定向迁移;淡水室中离子迁移至膜表面时,由于极性相同,能够通过膜进入浓水室;浓水室中离子与隔离膜极性相反,无法进入淡水室,从而淡水室离子浓度不断降低。

第二阶段在设备出水口附近(抛光区)。由于淡水室中的离子浓度已非常低,离子交换膜附近会发生浓差极化,水分子被解离成H+和OH-,持续再生树脂。同时H+和OH-可以与弱电解质结合,将其去除。

这两个阶段使EDI设备在去除溶液中离子的同时完成树脂的再生,从而使EDI设备能够连续除盐。过程中产生的H+和OH-使EDI设备能够更好地去除弱电解质。

1.3 EDI设备与除盐床设备应用对比

除盐床设备是传统除盐技术,应用较为成熟。设备中填充树脂,除盐树脂对进水的温度和压力有一定要求。为了防止被杂质堵塞,进水需要预处理。除盐树脂通常在使用2~6个月后需要进行更换。

EDI设备模块中填充离子交换树脂,其对水温和压力要求与除盐床类似。同时EDI模块内部有精密的离子交换膜组件,设备更换周期为3年以上,对进水水质和压力控制要求更高。同时EDI设备采用测量控制集成、自动控制和远程控制,对测量仪控设计要求较高。

与传统除盐床技术相比,EDI技术在核电厂的应用具有以下优势:

(1)EDI设备可自身再生,不需要更换树脂。

(2)EDI设备正常运行仅消耗电能,核电厂可以使用厂用电,更加经济。

(3)EDI设备对弱电解质的去除效果更好,硅去除可达99%以上[1]。

(4)EDI设备体积较小,易于布置和安装。

(5)EDI设备使用寿命较长,通常为3~5年,在水质好的情况下可以达到10年[3]。

(6)EDI设备自动化程度高,远程精确控制,不需现场维护。

总体而言,在SGBS系统中采用EDI先进技术要对系统设计提出更高要求,但相对除盐床设备,EDI设备具有更大的优越性。

2 在SGBS中的应用方案

2.1 应用除盐床的SGBS配置

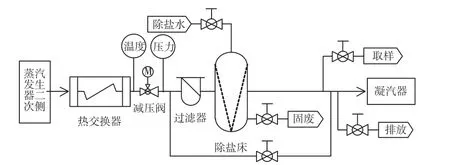

如图2所示,使用除盐床的SGBS主要根据除盐床对进水温度、压力、水质以及更换树脂的要求进行配置,具有以下几个特点。

图2 应用除盐床的SGBS结构图

2.1.1 排污水降温降压

树脂工作温度不得超过60℃,配置热交换器对蒸汽发生器二次侧高温排污水进行冷却。

树脂工作压力不得超过1.6MPa g,配置减压阀对蒸汽发生器二次侧高压排污水进行降压。

2.1.2 进水预处理树脂易被杂质堵塞,配置前置过滤器去除排污水中不溶固体杂质。

2.1.3 树脂更换

更换树脂时需要将废树脂冲入固体废物系统处理,配置除盐水管线冲洗树脂,固废管线接收处理。

2.1.4 处理后取样

树脂根据处理后水质监测情况进行更换,配置管线至取样系统,定期取样分析水质。

2.2 应用EDI设备的SGBS系统配置

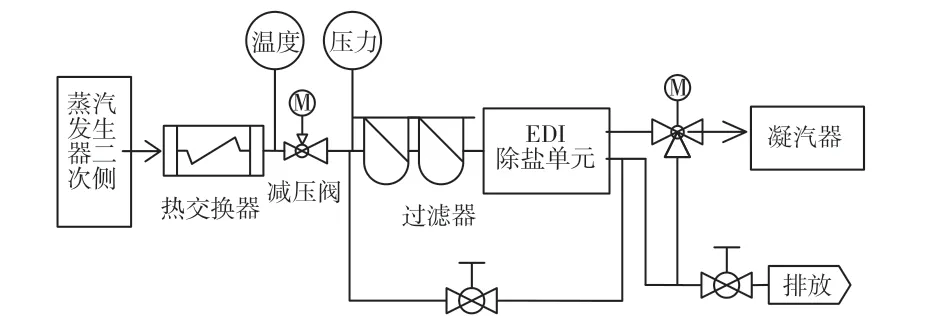

如图3所示,EDI设备也对进水温度、压力及固体杂质有一定要求,与使用除盐床的SGBS系统类似,排污水需要先经过降温降压和过滤预处理,后进入EDI除盐单元。EDI除盐单元根据EDI技术特点进行模块化设计,与传统系统设计差异较大,其结构如图4所示。

图3 应用EDI的SGBS结构图

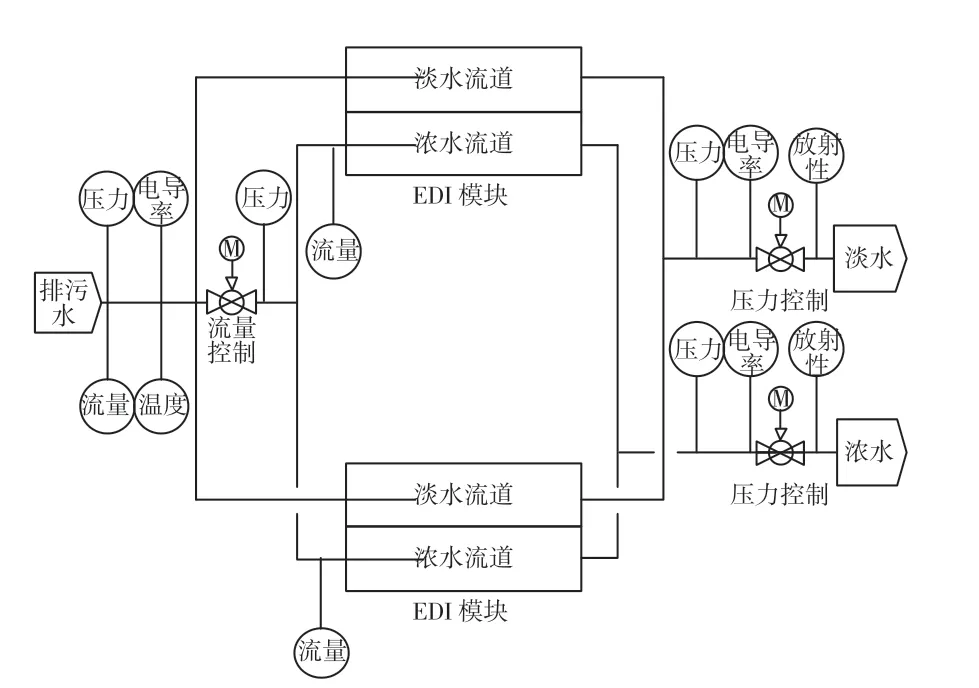

图4 EDI除盐单元结构图

相比使用除盐床设备的SGBS,使用EDI设备的SGBS系统有以下几个特点。

2.2.1 进水预处理

EDI设备精密,对进水要求更高,设置串联两台高精度过滤器,去除排污水中小粒径杂质。

2.2.2 压力控制

EDI设备中的离子交换膜对压力波动较为敏感。为保持设备稳定运行,在EDI设备上游设置减压阀,在浓、淡水出口分别设置背压调节阀,维持EDI设备压力合适稳定。

2.2.3 浓淡水流量配合

为保证处理后的高水质,设置浓水流量控制阀和浓淡水出口背压调节阀,满足设备对浓淡水流道流量比和压力差的要求[4]。

2.2.4 浓水排放

排污水经EDI设备处理后,约90%为净化后淡水,可进行复用;10%为富离子浓水,需连续排放,设置管线将浓水排往废液排放系统处理。

2.2.5 二回路补水

浓水的排放会造成二回路水量损失,需要由二回路补水系统进行补充。更改二回路补水方式为连续补水模式。

2.2.6 设备模块自动化控制

EDI设备内部,多个膜堆并联设置,采用可编程逻辑控制器(PLC),根据系统排污流量智能选择投运膜堆数量,轮流运行膜堆,平均各膜堆运行时长。

2.2.7 仪控测量集成

基于对EDI设备保护要求,EDI模块入口设置在线压力、温度、流量和电导率测量仪表;基于系统对处理后水质要求,在浓、淡水出口设置在线放射性和电导率测量仪表,实时监测净化前后排污水水质。取消取样管线及样品回流管线,将净化和取样进行集成,简化系统设计,结构更加紧凑。

3 SGBS方案对比

使用EDI设备与使用除盐床设备的SGBS方案存在较大差异。以某三代核电厂为例,在系统控制运行简洁性、废物及退役处理复杂性以及经济性等方面,对两种SGBS比较分析如下。

3.1 系统控制运行简洁性

除盐床设备1a需更换8次树脂,更换时需将排污水降低至50%设计流量,二次侧水质有恶化风险。且树脂更换需不同系统配合,较为繁琐。

EDI设备能够在3~5a内连续稳定除盐,膜堆数量冗余设计,在少数膜堆故障的情况下,系统仍然能够按100%设计流量运行,且膜堆更换、检修便利,可靠性更高。设备主要由PLC自动控制,监测参数在主控室显示,基本不需手动操作及现场维护。

3.2 废物及退役处理复杂性

除盐床一年约产生25m³废树脂,电站60a寿期内产生含有潜在放射性的废树脂总体积约1500m³。

EDI设备产生的固体废物以更换的膜堆体积估计,电站60a寿期内总体积约30m³。且EDI膜堆通过电去离子过程,能够去除树脂上放射性离子,具有“自清洁”作用[1],减少固体废物放射性。可见使用EDI技术产生固体废物量远低于使用除盐床技术,可简化核电站废物及退役处理。

3.3 技术经济性

两种系统方案中辅助设备类似,投资相当;经济性对比主要分析EDI设备和除盐床设备本身差异(以一台机组为单位比较)。

(1)初期投入。

使用除盐床设备,SGBS系统配置4个树脂罐,总价约100万元。

使用EDI设备,净化相同流量膜堆总价约100万元,仪控机柜约需100万元,总价约200万元。

采用EDI技术的SGBS初期投入比采用除盐床技术的SGBS高约100万元。

(2)运行成本。

除盐床运行时树脂更换频率约8次/a,更换费用约130万元/a。全寿期内总更换费用约7800万元。

EDI设备运行主要消耗电能,以全年持续运行计算,需要电费约20万元。同时由于浓水持续排放所需二回路除盐水补水成本约为10万元/a。EDI膜堆模块的更换周期为3~5a,每次更换费用与初期膜堆投入相当,约为100万元,按3a更换一次进行计算,年均更换费用约33万元。因此,EDI设备运行成本约为63万元/a,全寿期内总费用约3780万元。可见,采用EDI技术的运行成本不到采用除盐床技术的一半。

从以上对比可以看出,仅考虑初期投入和运行成本,电站60a寿期内,采用EDI技术成本约为采用除盐床技术一半,总计节省金额约4000万元。若考虑废物处理成本方面的节约,则经济效益更加显著。

3.4 布置空间

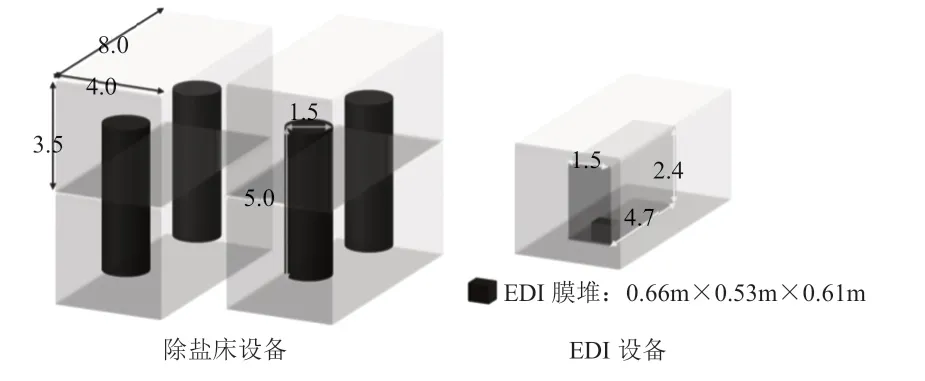

以某核电厂核辅助厂房为例,除盐床4个树脂罐共需占据4间厂房(每个除盐床需贯穿两层厂房,如图5所示)。

图5 EDI和除盐床占用布置空间

EDI模块组合成机柜后可置于1间厂房中,相较除盐床可节省3/4布置空间。

4 EDI设备在核电厂的其他应用

EDI设备除了能够应用于核电站SGBS系统,在核电站超纯水供应、二回路凝结水精处理等方面也能够代替除盐床设备进行应用。相对除盐床设备,EDI设备能够更好地去除硅等弱电解质,从而能够减少二回路和乏燃料水池产生硅垢的可能,降低乏池燃料储存风险。

EDI设备体积小、使用周期长、模块化配置灵活的特点使其适合小功率堆、海上堆等堆型的特定应用需求,未来可在新研发堆型中得到更广泛应用。

5 结论

通过分析EDI技术和除盐床技术的特点,对比使用两种技术的压水堆核电厂SGBS系统典型配置,说明EDI技术在SGBS系统中的应用优势及特点。主要结论如下:

1)在SGBS中使用EDI技术,需要在设备配置、仪控设计、接口系统等方面进行配合,系统设计要求较使用除盐床更高;

2)对比显示,使用EDI技术的SGBS相对传统SGBS在经济性、控制运行简洁性及废物退役处理复杂性方面具有明显优势;

3)EDI技术在核电行业具有良好应用前景,应开发研究该技术的潜在应用可能,利用先进技术助力核电设计优化。