涂层起泡原因分析及控制措施

2022-09-19周耀

周 耀

(中化兴中石油转运(舟山)有限公司,浙江舟山 316000)

据有关资料表明,腐蚀是造成钢材损失的主要原因之一,每年由于腐蚀造成的经济损失相对较大,损失量约占产量的1/7。故而,做好钢材防腐关系到日常安全生产、人身财产安全,甚至关系到了国家基础工作兴衰。防腐工作中除了表面处理外,最为主要的措施是油漆喷涂。很多腐蚀性环境中,防腐涂层对使用中的设备或钢材具有良好的保护性能,但是涂层并不能100%保证设备或钢材表面不受损,当涂层出现破坏或有质量问题时,设备或钢材表面腐蚀还是会发生。

在新建石油储罐外防腐过程中,发现罐体第一、二道抗风圈以及浮顶上表面出现底漆涂层产生不同程度起泡的现象,这不仅影响了该部位涂层的外观效果,也对涂层的保护效果产生了极大影响。

1 起泡原因分析

1.1 起泡通常原因分析

涂层起泡是油漆涂层作业中一种常见的施工缺陷,在施工中,油漆涂层部分区域由于缺少一定的附着力,而造成该区域涂层脱离了基层表面,呈现出一种突起拱顶现象。涂层的气泡中有的是干燥的,有的是潮湿的。涂层气泡的个头有大有小,其形状大多数为半圆球形。

涂层气泡的形状大小一般同钢材表面附着力、涂层气泡中的气压、不同油漆涂层间的黏结力有关,相对应的涂层起泡原因就有很多,归纳起来可以分为如下几种。

一旦钢材表面沾染了粉尘、油渍、可溶性盐等杂质污物,或钢材表面较为潮湿、沾有液体,或钢材不规则表面凹陷处有杂质,就会造成这些区域的一些涂层与钢材表面结合附着不牢固,湿气容易积聚,当温度发生变化时,受热膨胀产生的水汽就会造成涂层起泡。油漆涂层的漆膜厚度越厚,起泡的倾向性越大;当油漆涂层的漆膜厚度很薄且在潮湿环境中时,就会发生渗透现象,就此产生的渗透压也会产生涂层气泡。

1.1.2 涂层颜料水溶性高

油漆涂层在泡水、结露和高温条件下会吸水膨胀、体积变大,当其内部产生的内应力大于附着力时,该涂层就会脱离底层而起泡。

经查阅相关资料,涂层的吸水量与涂层树脂的极性有关。尽管多数涂层颜料不会溶于水,但有些颜料的水溶性较高,像锌黄等,若是某些涂料中含有此项颜料,其涂层的吸水性就会随之增强,进而极易出现起泡的情况。

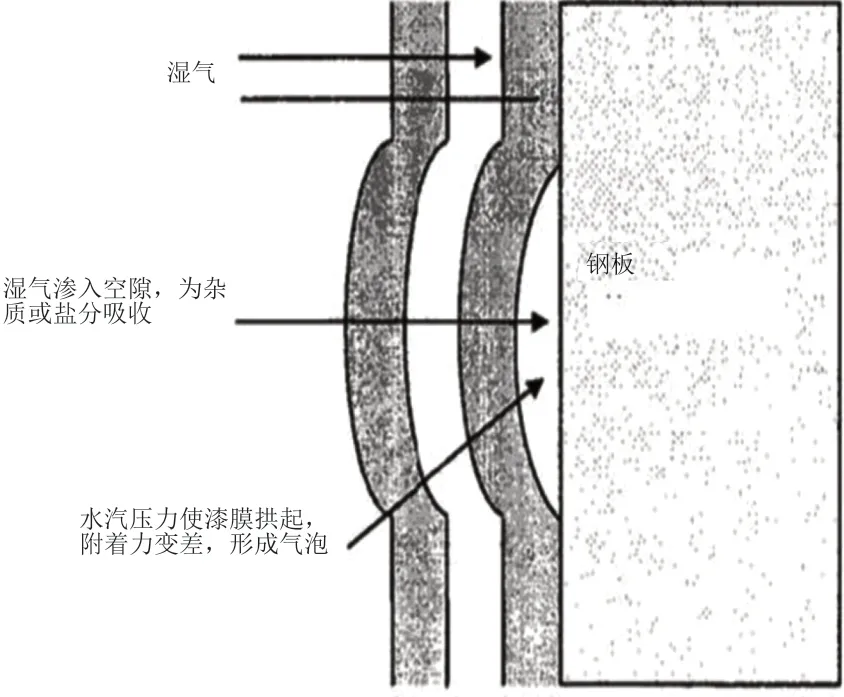

1.1.3 渗透压影响

油气涂层本身就是一种半透膜的材质,考虑到钢材与涂层之前会存在一些可溶性盐(如硫化物、硫酸盐等)、磷化处理未洗净的残留盐,甚至皮肤接触钢材留下的皮脂分泌物质等,这样就会形成了一个渗透系统。水在渗透压的影响下,会不断地渗透至钢材和涂层之间,让涂层不断地鼓起,出现起泡现象(图1)。

图1 渗透压引起的起泡现象

此外,经查阅相关资料,涂层的吸水能力与氧的渗透能力有关,氧可以溶入水中而透入(25℃时,每升蒸馏水可以溶解氧约5mL)。从钢材的腐蚀表达式(4Fe+3O2+2H2O→2Fe2O3·H2O)来看,氧的渗透量增加会导致金属腐蚀的加速。

素质教育下的课堂教学,一个重要的任务就是培养学生的创新意识。这就需要给学生思考和实践的空间,广大语文教师要善于整合教学资源,把教材所学的内容和学生感兴趣的生活中的相关知识结合起来,引导学生去体验语文学科的魅力所在。

1.1.4 残留于涂层内气体的挥发

在涂料涂装过程中,有约90%的溶剂会在施工过程中挥发到大气中,但仍有10%的挥发性溶剂会残留在湿膜中,而且还可能会残留部分不易挥发的溶剂。其中,溶剂的残留性与较多因素相关,除了与溶剂自身的挥发性和外部环境条件外,可能还会跟它们与溶质的相互作用以及颜料的吸附性等有关。

残留的溶剂会像增塑剂一样,让涂料漆膜变软。考虑到残留的溶剂对水有一定的敏感性,导致涂膜对水的吸收和涂料中潮气的转移增强。要是涂料的黏结能力较弱,其耐水性就会下降,进而引起涂层的附着力缺失,涂层就会出现起泡。

1.2 现场实际原因分析

由于现场实际施工的储罐高度在22m左右,喷涂设备放置于地面,高压喷漆软管过长(超过100米),导致喷涂压力的损耗降低,厚浆型环氧富锌底漆施工采用加入16%~23%的稀释剂改变涂料的黏度,减小压力损耗,以满足枪嘴处涂料的雾化,但是该添加量极大超过了产品说明书推荐的5%,这也导致涂料黏度极大降低,使得涂料中含有的锌粉快速沉淀。在喷涂刚开始时,导致施工后的涂层内锌粉的含量偏高。随着该桶涂料喷涂结束,涂层的锌粉也随着减少,这种情况会导致涂层内锌粉分布不均匀,从而使涂层PVC含量不均匀,致使涂层紧密度不同。

在涂层紧密度高且膜厚较高的部位很容易造成涂层内部溶剂和稀释剂扩散的速度减慢,在涂层表面结膜时,无法完全从涂层内挥发出来,而造成溶剂和稀释剂的残留。当太阳照射其涂层表面,导致涂层温度升高,会使残留的溶剂产生足够的蒸气压而引起涂层的起泡。

2 涂层起泡控制措施

2.1 控制试验

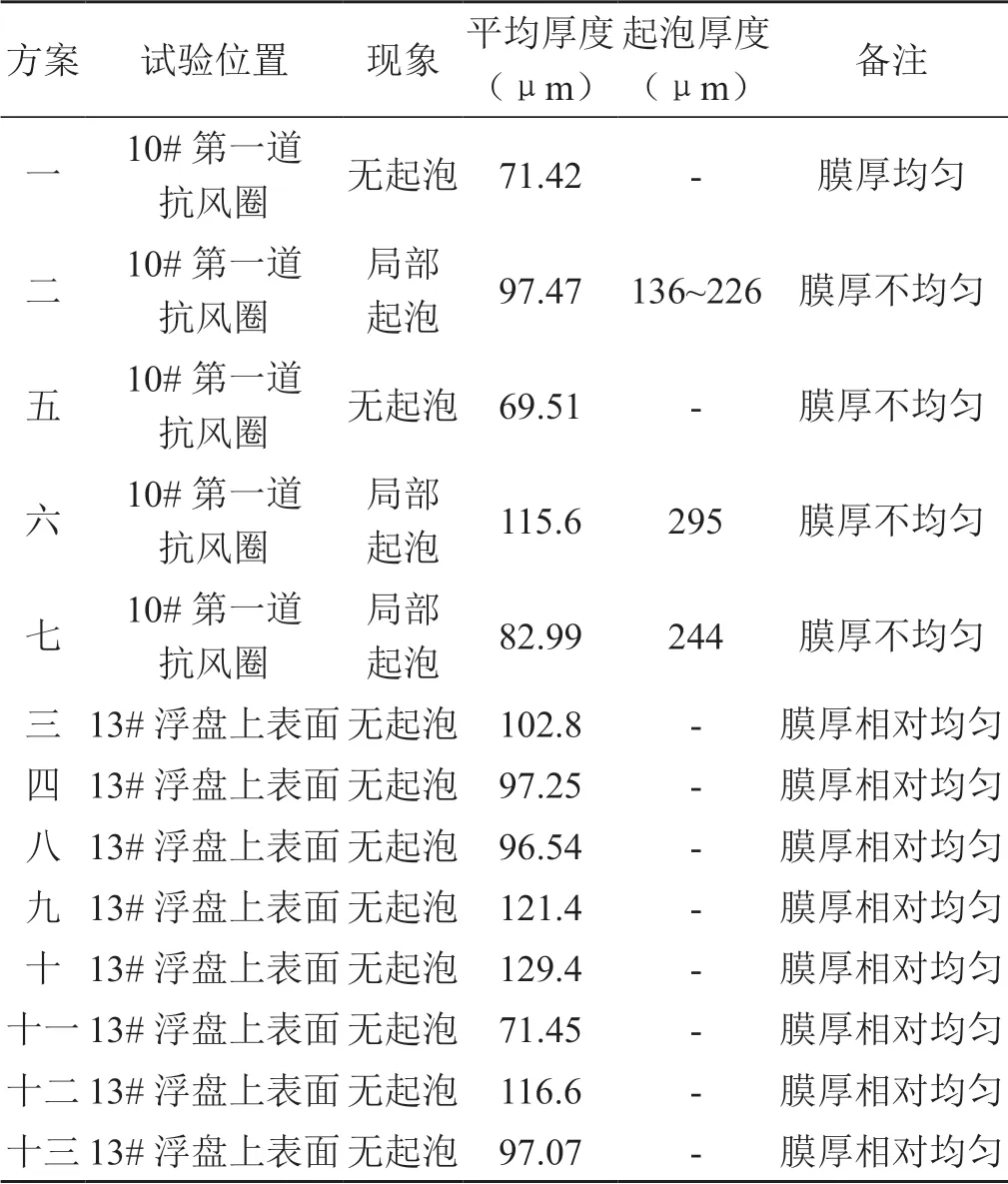

根据现场涂层起泡的原因分析,为解决该项涂层问题,从高压喷漆软管内径及长度、喷漆枪嘴规格型号、稀释剂加入比例、漆膜厚度等方面着手,选定2个时段、不同部位,进行13个喷涂试验。试验方案及位置见表1。

试验位置和方案:

方案 试验位置 泵压比 管径 稀释剂(%)A储罐,干温28℃,湿温25℃,相对湿度78%,露点温度23.9℃,钢板温度28.8℃一10#第一道抗风圈65∶18 80 14YB251.6二10#第一道抗风圈65∶16 120 20B254.7~6.3 A储罐,干温31℃,湿温26.5℃,相对湿度70%,露点温度25℃,钢板温度30℃五10#第一(mm)软管长度(m)喷漆枪嘴道抗风圈65∶16 长度满足施工需要 20B254.7~6.3六10#第一道抗风圈65∶16 长度满足施工需要 20B25 1.6七10#第一道抗风圈65∶16 长度满足施工需要 20B25 1.6 B储罐,干温28℃,湿温24℃,相对湿度72%,露点温度22.4℃,钢板温度29℃三13#浮盘上表面65∶16 长度满足施工需要 17B251.6~2.5四13#浮盘上表面65∶16 长度满足施工需要14YB251.6 B储罐,干温31℃,湿温26.5℃,相对湿度70%,露点温度25℃,钢板温度29℃八13#浮盘上表面65∶16 120 17B254.7~6.3九13#浮盘上表面65∶16 120 17B254.7~6.3十13#浮盘上表面65∶16 120 14YB254.7~6.3十一13#浮盘上表面65∶16 120 14YB254.7~6.3十二13#浮盘上表面65∶16 120 14YB251.6十三13#浮盘上表面65∶16 120 17B25 1.6

试验数据结果见表2。

表2 试验数据结果

试验结论:挑选合适的施工设备,严格控制涂料稀释剂的添加量。即施工时使用高压无气喷涂机泵压比为65∶1,喷漆枪嘴为长江14B25,以便于控制其施工的涂层厚度。施工期间定期检查枪嘴磨损情况,枪嘴磨损过大应及时更换。同时,稀释剂的分数控制为1.6%~5%,随着环境温度的改变可以进行适当调整。

2.2 其他控制措施

2.2.1 对底材面彻底处理

在实施涂料涂装前,应将底材表面的各种污物、锈渣彻底处理,对照GB/T 8923要求仔细核对检查,确认符合后实施涂装;若需在原有涂层基础上再实施涂料涂装,可将原有涂层表面充分打毛,增加原有涂层表面粗糙度,增加涂层的附着力,之后再实施新涂料的涂装。

2.2.2 涂层表面确保无沾污

在涂层施工期间,各涂层之间表面是不允许被粉尘、油迹、可溶性盐等污物沾染,尤其是在潮湿的情况下,水分子很容易会透入涂层,在涂层中产生层间剥离,进而降低层间的附着力。

2.2.3 涂料使用

涂料涂装施工前,需将所使用的涂料稀释、搅拌、静置一段时间后,再实施涂刷。尤其是双组分涂料,需要有一定的熟化期,进而避免混合不均匀、反应产生热,发生涂层起泡缺陷;在涂刷多孔性基材时,应先涂刷一道渗透性好的封闭底漆,尽可能驱除基材孔隙内残留的空气、溶剂等残留物。

2.2.4 施工环境选择

在涂层施工时,要避免在潮湿、高温等不良气候环境下作业,同时要确保底材表面温度在露点温度3℃以上、相对湿度不超过85%;涂层施工前若潮湿天气,要待其表面干燥后,才可以实施下一道涂料的涂刷 作业。

3 结束语

涂层的起泡成因较多,相互之间的关系也较为复杂。对于不同原因造成的起泡现象要进行深入讨论、分析,根据其产生的原因及其相互关系采取有针对性的控制措施,避免在施工中发生涂层起泡缺陷,从而得到一套较为完整、符合要求的涂层体系,延长涂层的使用寿命,保障涂层所防护的钢材质量,进而确保储罐、管道等库区重要设备设施的安全运行。