多级离心式鼓风机故障分析及解决措施

2022-09-19程玉春

程玉春

(国能包头煤化工有限责任公司,内蒙古包头 014010)

1 概况

某煤制烯烃项目污水处理装置安装了三台多级离心式鼓风机,该风机正常情况下两开一备,主要作用是向污水曝气O池输送空气,为活性污泥提供氧源。风机自2016年开始投入运行,运行至1a多时三台风机振动值开始上升,最大振动值达到18mm/s(标准值控制在7.1mm/s以下)。三台风机陆续切换维修,但修复后运行了三个月左右振动还会升上来,为此开展了故障诊断分析工作。

卧式多级离心式鼓风机主要参数:规格型号MC120-1.734/0.914;功率250kW;风量6000m3/h;入口常压;介质空气;出口风压0.086MPa(表压);额定转数2979r/min;级数9级叶轮;级间梳齿密封;出口温度≤120℃,高压电机驱动。

2 故障分析

2.1 数据采集

对多级离心式鼓风机运行一段时间(从运行到振动超标的前一个月计算)的振动数据进行定期状态监测。使用VBT35型状态监测仪,HG8902故障诊断系统(频谱分析仪)定点监测。振动监测位置见图1。

图1 风机振动监测点

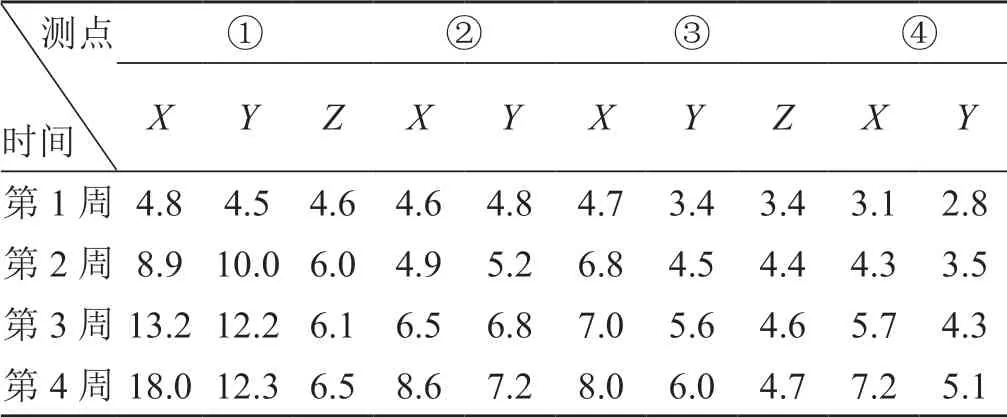

风机布置四个离线振动监测点,每个测点分别从X(水平)、Y(垂直)、Z(轴向)三个方向测振值,见表1,监测数据周期为一个月。

表1 风机故障处理前振动值(mm/s)

2.2 数据分析

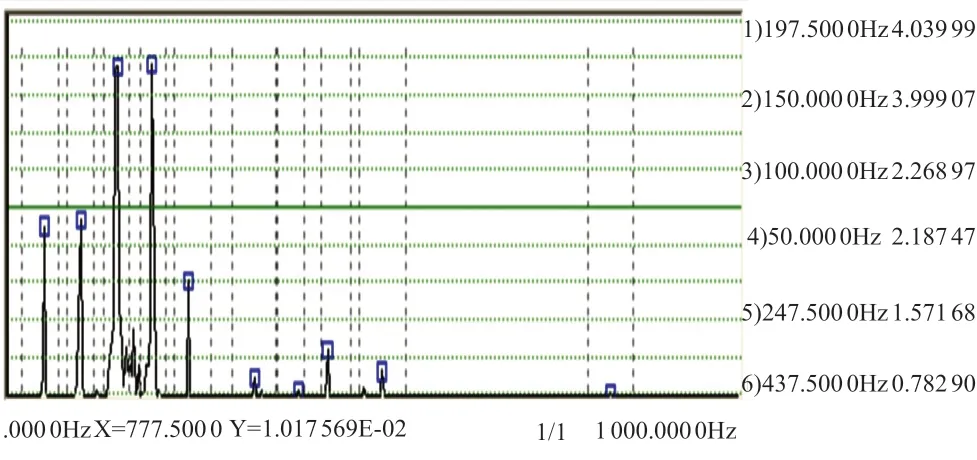

先后对风机进行了一个月(4周)的振动数据测量,从测点数据中发现,测点①风机非轴伸端X轴水平振动最高18.0mm/s,Y轴振动偏高达到12.3mm/s,测点②水平X轴8.6mm/s,垂直Y轴7.2mm/s接近标准值,③和④水平振动值均高于垂直和轴向振动值。到了第4周风机振动烈度趋势不断上涨,已不能连续运行。诊断小组采用HG8902故障诊断系统(振动频谱仪),利用振动速度V对中频信号(1kHz以下)有很强敏感性,能够反映质点运动的快慢,监测动能对设备的破坏[1],作出频谱图(见频谱图2)。

图2 风机在1kHz以下监测振动值相对数值

结合风机振动数据及设备结构特点分析频谱图:风机振动以第1周振动数据(良好状态4.8mm/s)数据作为初始值(即基频1k,50Hz),将风机运行中实际测得的值与初始值比较,按实测值达到初始值的倍数来判别设备的状态,即为旋转机械振动诊断相对标准。相对标准的判断须有两个依据:①实际测量振动值与其初始值之比;②所测振动信号的频率范围。相对标准将设备状态的评判分为三个等级:“良好”“注意”“危险”。频谱图2中振动频谱除基频1X即50Hz23-5X(150~200Hz)时却有明显的峰值,并伴有1倍频,特别3、4倍频谱比较大,振动不稳定并且水平振动较大、轴向振动小,轴心轨迹杂乱,初步分析认为是出现了机械松动故障,或是基础松动,或是转子出现共振或不平衡,或轴承内圈或外圈配合过松。

状态监测认为不排除共振影响,共振存在于结构的所有部件,包括旋转轴临界转数共有频率,甚至在管路和水泥地板等,识别共振的简单方法是比较同一轴承三个方向水平、垂直和轴向的振动值,如果某一方向的振动大于其他方向的振动三倍以上,而风机非驱动端水平振动值大于轴向振动值的3倍左右,并且运行到第4轴所有测点振动值具有上升趋势,三台风机都会反复性地出现,为此不排除风机基础共振问题。

随后对风机、电机基础地脚螺栓进行了检查,紧固良好没有发现松动,用VBT35型状态监测仪对基座四周振动进行了检测,数据平均在5.5mm/s左右,其中有一处6.2mm/s(接近风机振动标准值 7.1mm/s),风机正常运行时基础不应该有明显振动,一般在0~1mm/s,不超过2mm/s,可以判断基础薄弱或产生振动。

2.3 分析结果

(1)风机基础振动值偏大,基础可能出现共振,停机检查基础,基础或机座的刚性不够或不牢,基础钢板薄弱、垫铁松动、位移、地脚螺栓松动等引起的振动。

(2)从频谱图和监测数据来分析,风机9级转子共振或不平衡,需要停机检查转子与轴配合情况,叶轮与主轴配合间隙,风机联轴器中心找正及轴承磨损,联轴器与轴配合间隙等情况,并需要对转子做动平衡试验。

(3)鼓风机喘振分析。鼓风机的喘振现象是一种常见的现象,直接影响了鼓风机的使用情况,影响鼓风机喘振现象的因素有以下几种:

①鼓风机进气状态。在实际生产中,进(排)气量忽然减少、机械故障、鼓风机转速忽然降低、进口风道过滤网堵塞、进气压力过低、背压过高、进气温度过高、曝气头堵塞、生物池污泥浓度过高、喘振报警装置失灵等都会引起鼓风机喘振。

②鼓风机管网特性。离心式鼓风机的工作点是鼓风机性能曲线与管网特性曲线的交点,管网阻力增大,其特性曲线将变陡,致使工作点向小流量方向移动。

③鼓风机转速变化时,其性能曲线也将随之改变。

3 采取措施

3.1 风机基础检查与处理

风机停运后,对风机、电机基础进行了检查,发现风机整体基础在原始安装过程中出现质量问题,二次灌浆时发现有空洞和裂纹。对二次灌浆空洞和裂纹进行凿除,然后重新二次灌浆,将基础加高150mm进行加固处理,制定了施工方案。

依据GB/T 50448—2015《水泥基灌浆材料应用技术规范》,采用CGM高强无收缩灌浆料(灌浆后强度不低于C30)。施工前先处理基础存在的孔洞和裂纹,与设备底板和混凝土基础表面清理干净,不得有松动的碎石、浮浆、浮灰、油污、蜡质等;水泥基灌浆材料接触的混凝土表面充分凿毛[];灌浆前24h基础混凝土表面应充分湿润,灌浆前1h应清除积水[1];灌浆过程中严禁振捣,可采用灌浆助推器沿浆体流动方向的底部推动灌浆材料[2];灌浆厚度大于100mm时,应防止产生温度裂纹。

3.2 风机转子检查与处理

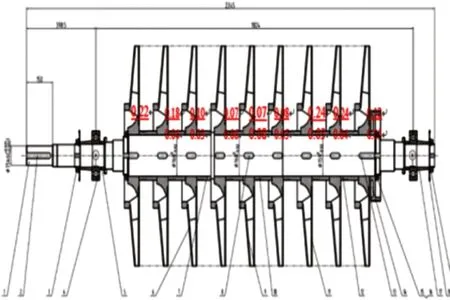

检修人员将风机上盖打开,对9级叶轮进行了逐项检查,叶轮转子(轮毂)与主轴采用普通平键20mm×12mm×120mm过盈配合,主轴与轮毂采用温差法热套,加热温度大约高于环境温度(20℃)99℃,加热时应将轮毂整体加热,保证轮毂中心孔与主轴之间0.12~0.16过盈量。转子组装后进行动平衡试验,动平衡精度G2.5(图3)。

图3 风机叶轮与主轴装配图

拆卸过程中发现第3和4级叶轮转子与轴有间隙,不允许有间隙和松动,经卡尺测量键槽磨损尺寸变大,出现键槽滚键。叶轮高速旋转时,受气流影响,叶轮和轴之间存在间隙,导致叶轮平衡破坏,是引起振动的主要原因。

转子是鼓风机的关键部件,它高速旋转对气体做功,转子在装配过程中要求注意以下几点:

(1)转子装配前技术要求。装配前需对所有叶轮做超速试验,检查叶轮的变形和表面质量情况。一般对于电机驱动的风机叶片超过额定转速10%,叶轮变形可以通过测量径向尺寸的伸张率来衡量。

叶轮伸张率=(超速后实测尺寸-超速前实测尺寸)/超速前实测尺寸×100%,在超速结束后马上测量,此伸张率不得大于0.04%,防止12h后测量,伸张率不大于0.025%。

对该风机9级叶轮进行了超速试验。试验前测轴径为821.5mm,额定转数2979r/min。将叶轮装在试验设备的主轴上,夹紧牢固后用手转动确认灵活,盖好安全防护罩,所有人员远离到安全可靠的地带。启动试验设备,观察转速仪使叶轮在不小于叶轮最高工作转数的110%运转,实测转数为3300r/min,持续时间不得小于2min。停机后拆下叶轮,测量外缘直径为821.755mm。试验数据:

叶轮伸张率=(821.755-821.5)/821.5×%=0.031% <0.04%,在规定范围之内。

对叶轮表面缺陷用磁粉(碳钢材质)或着色法(不锈钢叶轮)进行检查,表面无裂纹、无气孔等缺陷。

(2)叶轮和转子上的所有其他零部件都必须紧密装在轴上,在运行过程中不允许有松动。叶轮装配采用比较普遍的红套装法。

(3)转子装配时应进行严格的动平衡。转子装配后,由于材质不均匀、加工和装配误差等因素,使其质量不平衡,产生偏心。

风机转子做动平衡试验时,消除不平衡的方法采用加重法和去重法,该离心式鼓风机动平衡去重采用磨削去重,于叶轮外圈外侧断面去重,去重深 度≦0.4mm。为防止复装时动平衡破坏,平衡后应选对方位,在每个叶轮的轮盘侧、轴套和平衡盘外圈以联轴器端拿红漆作好位置记号,并从主轴左端(联轴器端)的轴套开始,逐次给轴套和叶轮编序号。

(4)风机叶轮键槽修复。半圆头普通平键尺寸为20mm×12mm×120mm,检查时发现键槽孔间隙变大,边缘变形,平键边缘有磨损变圆,导致叶轮发生松动。键槽修复采用堆焊修复技术,选用同种钢的焊接材料进行补焊,经过键槽修复,更换新键,转子重新做动平衡,修复后安装。

4 修复投运后运行效果

2018年11 月经过修复后风机开始投入运行,状态监测小组成员开始对运行振动数据进行采集,数据检测时间为6个月,前期每周一次,数据稳定之后每月一次。通过6个月的数据监测,风机最大振动数据5.2mm/s,符合振动(≤7.1mm/s以下)标准。

5 结束语

污水处理系统多级离心式鼓风机故障问题经过认真分析,利用状态监测和频谱图数据分析手段,逐步发现问题根源,先后采取了基础强度加固,解决叶轮与主轴过紧配合存在间隙等故障问题。经过修复运行后,污水三台离心式鼓风机运行良好,各项参数均符合正常指标,目前已连续运行两年多没有大修,延长了设备周期使用寿命,保证了污水处理装置离心鼓风机的长周期运行。